微流体驱动与控制系统的研究进展*

2018-08-13赵士明赵静一李文雷王立亚

赵士明 赵静一 李文雷 王立亚 郭 锐

(①燕山大学河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;②先进锻压成型技术与科学教育部重点实验室(燕山大学), 河北 秦皇岛 066004;③唐山工业职业技术学院机械工程系,河北 唐山 063299)

流体是物质的重要存在形式之一,流体的流动是自然界最基本的现象,通常把微米尺度或接近微米尺度空间里的流动称为微流体。以层流或低雷诺数为主要特征的微流体的操控简称为微流控。最近十几年迅速发展的微流控芯片是一种典型的微流控技术的推广,因为微尺度的特征,可以把生物、化学、医学等领域涉及的生物、化学等实验室的功能集成到一块几平方厘米的芯片上,因此也称为芯片实验室[1-3]。

微流控芯片可以操纵几十微米到几百微米的微小通道内部流体的流动,所控制的流体体积可以小至10-9~10-18L。微流控芯片主要以微管道网络为结构特征,被广泛应用于分离分析、生物科学和生命医学研究等众多领域,是当前微全分析系统领域发展的重点[4-6]。关于微流控芯片的研究有大量的文献报道,Nature杂志也对微流控芯片做过题为“芯片实验室”专辑。微流控芯片的成功研制为人类研究微尺度通道内的流动特性提供了重要基础,其在微纳机电系统(MEMS)、生物医疗、组织工程、新材料、新能源、高清显示、微流控器件、微纳光学器件、微纳传感器、微纳电子、生物芯片、光电子中都有应用。作为微流控芯片发展的核心部分,微流体驱动与控制系统的研究具有巨大的社会意义和市场价值。本文针对目前微流控技术发展中的驱动和控制系统使用的微通道、微型泵、微型阀的发展进行了分析、归纳和总结,提出了发展过程中存在的问题,并对微流体驱动与控制系统的发展方向进行了展望。

1 微通道技术的发展现状

微通道可以实现微尺度下包括多相介质的混合、分离、冷却、检测等,其在生物医学领域,生物物理科学以及多孔介质性能等方面都有广泛应用[1,7]。微流控系统中的关健技术,包括微通道结构的设计、微泵的驱动、微阀的控制,目前已成为了国内外学者的研究热点。微流控芯片的微通道一般包括入口、主通道、辅助通道和出口。当需要输入多相流体时,各相流体从不同的入口通道引入,到主通道汇集,经过主通道处理后的各流体再由不同的出口通道流出。入口和出口部分可以设计成“T”型[7],“Y”型[8],或扇骨型[9]。微通道可以使用不同的材料来制备,包括玻璃[10-11]、硅[12]、高分子聚合物材料[13]等。

微流体芯片的制备有大量的报道,刘赵淼等[14]通过理论分析和数值模拟研究了圆形和梯形截面微通道内的流动,研究表明:微通道中流动的摩擦系数随雷诺数的增大逐渐减小;通道截面的当量直径会改变过渡状态存在的雷诺数范围;粗糙度会影响湍流状态下流动的摩擦系数,相同雷诺数下,粗糙度值越大,摩擦系数越大。Greene J P等[15]制备了一种导电塑料薄箔带用于微通道板的探测系统,并对微通道板进行了探测,根据测试得到的3组数据显示基本上能满足测试要求。针对制备微通道的材料不同,使用不同的加工方法。玻璃材料和硅主要用光蚀刻的方法,加工方便,可以精准地控制微通道的大小、形状和位置,适合批量生产。纳米光刻技术能制备出尺寸小于500 nm的微通道,但是光刻技术因为精度等原因难以用于三维微孔网络的打印。最新的激光光刻3D打印技术打印精度达到1 nm。刘媛媛等[16]使用3D打印技术打印了具有三维微孔网络的组织工程支架,并进行了试验,试验结果表明,构建的组织工程支架力学性能能满足要求,支架具有良好的生物相容性。

燕山大学赵静一团队[17-19]研究了基于3D打印的骨组织工程三维多孔支架其内部微通道的流动特性,根据仿生学原理设计了骨组织工程多孔支架,利用有限元与计算流体动力学理论定量地对骨支架微管道内细胞与营养液的流动进行研究,得出了理想的体外培养骨支架管道是内部主管道呈锥形,微管与主管具有90°夹角的结构,管道相交处设置过渡圆角的结构,这种结构能够使骨支架内部流场分布更合理,有利于成骨细胞的生长,缩短患者的治疗时间。

2 微流体驱动技术研究现状

微流控系统的动力源于微泵,在生物医学领域里要精确地检测和控制流量,在液体药物输送、细胞分离、微量化学分析等方面应用广泛。

关于微泵的研究报道出现于20世纪80年代初期,经过30多年的发展,在微泵的设计、制造技术和微泵的微流体理论基础方面的研究取得了一定进展。微泵按照有无运动部件分为机械式微泵和非机械式微泵。机械式微泵驱动力大、响应快应用比较广泛,但也因其必须具有力学执行机构,结构复杂,也存在机械磨损和泄漏等问题。机械式微泵主要分为压电驱动微泵、静电驱动微泵、热气驱动微泵、电磁驱动微泵、形状记忆合金驱动微泵。

(1)压电驱动微泵

压电驱动微泵是基于压电晶体的压电特性驱动薄膜振动从而实现泵送流体的。

何秀华等[20]设计一种基于合成射流压电激励器的无阀微泵结构,研究了微泵的工作原理,并根据微泵存在的自吸困难等,提出关键结构参数的确定方法。对选用的合成射流激励器流场进行三维数值模拟,结果表明: 利用该方法得到微泵结构的最佳泵腔高度为7 mm,最佳出口直径为1.78 mm。在零背压下,取雷诺数为225、频率为100 Hz时,微泵流量可达32.1 mL/min。该微泵结构及工作原理,如图1所示。

耿照新等[21]设计了具有三明治结构和两被动阀的压电驱动微泵,并对气体微泵与液体微泵的工作原理、结构特点等分析,设计了气液两用微泵,并进行了实验研究。通过实验,气、液体的最大流量分别达到53.6 mL/min和1.280 mL/min。

H.K.Ma等[22]研制了一种新结构的压电驱动微泵,如图2所示。该微泵使用高档数控机床加工而成,两个阀口和泵膜都采用PDMS材料制造,横截面积为28 mm×5 mm。在50 V电压、100 Hz正弦交流电驱动电压下,最大稳定流量达到72 mL/min,微泵结构更加紧凑,减少了泄漏,增加了通流能力,散热性好。

Pierre-Henri Cazorla等[23]使用硅和PZT薄膜材料制作了应用于MEMS的低压压电驱动微泵。该微泵可以使用液体及气体介质,并且不需要外部驱动。通过实验,在24 V电压、1 Hz正弦交流电驱动电压下,薄膜向上产生5.6 μm的偏差,使用水作为介质,得到3.5 mL/min的最大流量,微泵的阀门可承受3 200 Pa,其优势在于将压电驱动的微泵驱动电压大幅降低,这项技术可用于降低电力驱动装置的功率损耗和减小植入装置的尺寸。

(2)静电驱动微泵

静电微泵是利用平行板电容器两个极板之间的静电力为驱动力,驱动力使弹性泵薄膜发生振动,引起泵腔的压力波动,完成吸排流体的功能。Astle A A等[24]研制了一种用于气相色谱仪化学分析的多级静电气动微泵,在电压100 V,14 kHz的驱动电压下,最大流量为3 mL/min,最大背压为7 kPa,可以满足气象色谱仪对流量和压力的要求。

国内主要是从理论分析和仿真方面对静电微泵进行研究。董金新等[25]应用任意拉格朗日—欧拉(ALE)描述建立了无阀微泵的静电—结构—流体全耦合三维模型,并进行了数值仿真研究,研究表明:泵腔内流体的动态特性与泵膜的运动关系密切;用雷诺方程描述泵腔内流体动力学特性具有可行性;对微泵的3D全耦合仿真,能够获得驱动电信号与流体流量、泵送压力等输出变量三者之间的关系,有利于实现静电驱动微泵结构优化。张彧等[26]用最小能量法和均匀压力载荷下的圆薄膜大变形半解析解相结合的方法,改进了静电驱动柔性振膜微泵的理论分析模型。并通过理论分析和仿真研究得出了用双腔结构,减小介电层厚度、减小腔体深度、缩小腔体半径,有利于静电驱动柔性振膜型微泵性能的提高。

(3)电磁驱动微泵

根据电磁驱动的工作原理,且磁场可以不依靠媒介而存在,因此电磁驱动可以用在比较大的空间范围。电磁驱动微泵的原理就是将永磁体贴在泵膜上,通电后线圈内部产生交变磁场,使永磁体带动泵膜往复运动,从而完成泵送。Yamahata C等[27]研制了一种基于PDMS材料的球阀型电磁驱动微泵。该微泵采用喷砂技术加工了玻璃基板,利用烧结技术制备了多层微流控芯片。将永磁体插入PDMS薄膜合成薄膜,体积冲程较大,在泵的自吸能力和抗气泡特性都有很大提升。取驱动电流为100 mA,驱动频率为30 Hz时,可得最大输出流量5 mL/min,最大背压28 kPa。

(4)热气驱动微泵

热气驱动微泵是利用加热和冷却压力室内的气体,使气体产生膨胀和收缩,推动泵膜的周期性振动,从而完成泵送。热气驱动微泵驱动力大,使用较低的驱动电压可以产生比较大的泵膜的变形,但是加热冷却速度较慢,驱动效率低,功耗大。Ha S M等[28]研制了一种应用于生物芯片的PDMS热驱动微泵,该微泵由三层PDMS片和一层加热电阻玻璃片组成,利用PDMS模塑法加工出泵腔、微阀、流体通道等微结构。加热电阻与微泵泵体采用分离式封装方法,加热电阻可重复使用,降低了微泵的成本。经过试验,在0.1 Hz,占空比为0.33的驱动电压下,该微泵的驱动性能达到最佳,最大流量达到50 μL/min。

(5)形状记忆合金驱动微泵

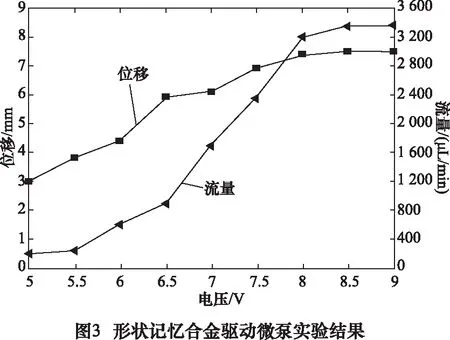

形状记忆合金驱动(SMA)是利用合金随温度变化发生相变的特性,来提供驱动力。形状记忆合金的记忆功能通过马氏体相变的可逆性来体现。常见的记忆合金有钛镍合金、金铜合金、铟钛合金、铜锌合金等[29]。这种微泵的优点是驱动力大,缺点是薄膜的变形难控制、响应慢、驱动频率低。Shuxiang Guo等[30]研制了一种利用基于NiTi形状记忆合金驱动的蠕动微泵,该微泵结构由12根记忆合金弹簧,4根橡胶软管,3对挤压杆,2个单向阀组成。微泵的设计采用蠕动式结构,使用了三组记忆合金驱动器协调控制,来驱动微流体的流动。实验结果表明,通过改变驱动电压的大小和频率,可以获得 400~3 200 μL/min的流量,如图3所示。

3 微流体控制系统研究现状

微型阀简称微阀,其在微流控芯片、生物医疗、电子工业等领域有广泛的应用,也是微流体驱动控制中的核心部件。微阀的种类很多,凡是能控制微通道闭合和开启状态的部件都能作为微尺度流动中的微型阀使用的都是微阀。因为主要用于处理微小通道内的流动,微阀体积非常小,用于流量小、压力低的场合。微阀一般与微泵结合完成所需要阀的功能。微阀具有如下特征:低泄漏、低功耗、响应速度快、线性范围宽、适应面广等。微阀按驱动方式分为主动型微阀和被动型微阀两大类。

3.1 主动型微阀

3.1.1 机械驱动方式

(1)磁力驱动微阀

Bae B等[31]设计了一种永磁体附着在微机械膜和外部螺线管线圈压力调节微阀,该微阀用于青光眼的治疗,临床试验使用此微阀的医疗机械为青光眼患者植入药物提供了方便。Ahn团队[32]制作了加入集成磁性感应器的微阀,该微阀由集成磁性感应器、电镀的镍铁合金膜的硅膜及阀座组成。磁性感应器的磁通量推动硅膜与镍铁合金结合,硅膜脱离阀座,阀口开启,流体从出口流出。李松晶等[33]提出一种可用于气动微流控芯片气压控制的电磁致动微阀,并对微阀的工作原理与结构进行了分析,建立了流场的数学模型,利用Fluent进行了流场的仿真,结果得出电磁微阀出口流量与入-出口压差、阀口开度成正比例关系。

(2)压电驱动微阀

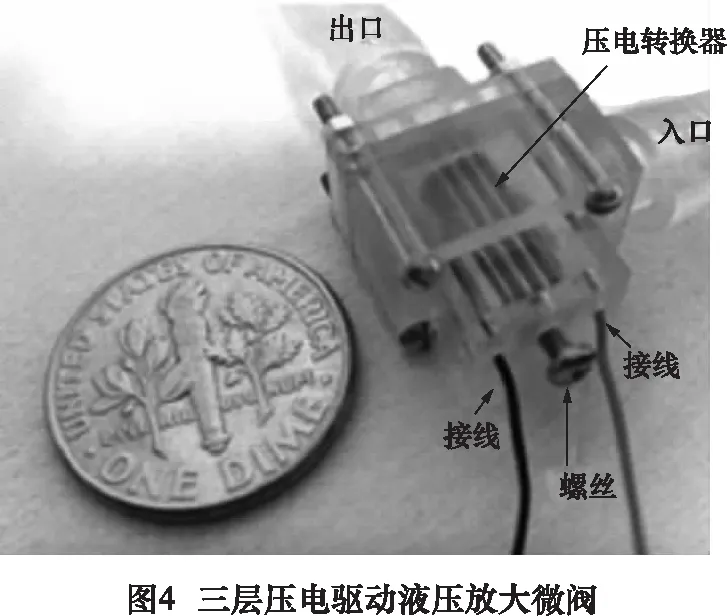

压电现象是指晶体在电场作用下产生机械压力或拉长的能力。由于压电作用能够产生极大的弯曲力和小的位移,因此压电驱动的微阀被广泛应用[34-35]。Wu X等[36]提出一种压电驱动和液压放大的轴向聚合物微型阀,如图4所示。微阀使用立体光刻技术制备,具有三层压电层。使用不可压缩弹性体作为可靠的液体介质,驱动过程中产生较大阻塞力,微阀能保持稳定状态。微阀用于气动触觉感知装置中,其工作压力高达90 kPa,切换速度在1~200 Hz。在150 V时,阀的最大行程为37 μm。在94.4 kPa压差下,微阀的流量和开启电压分别为785 mL/min和150 V。在气动触觉感知装置中的成功应用,为这类微阀在其他微机电系统中推广提供借鉴。

张蕊华等[37]对压电微阀的驱动电源进行了研究,根据压电陶瓷的工作原理,电源的稳定影响微阀控制精度。张蕊华为驱动电源加入了稳压电路设计并改进了放大电路,试验结果表明,改进后的电压输入输出线性特性良好,实际高压输出与理论输出线性拟合误差最大仅为84 mV,且在高压输出时其纹波特性很小,输出信号纹波误差仅为10 mV,提高了压电驱动微流量阀的控制精度。

(3)热驱动微阀

热驱动微阀主要分为热气驱动微阀、双金属驱动微阀、形状记忆合金驱动微阀。热驱动微阀结构简单,能提供较大的驱动力,但是也存在效率低,响应速度慢的缺点[32-33]。

①热气驱动微阀 热气驱动的微阀原理是液体体积的热膨胀引起膜的偏摆。Takao H等[38]研制了一种使用弹性薄膜热气驱动微阀,使用PDMS材料。经测试,该微阀具有位移量大、密封好的优点。在30 kPa时测试,泄漏量小于1 μL/min。当入口压力为20 kPa时,微阀关闭所需功率为30 mW,微阀开启需要85 mW,开启压力偏高。微阀的粘性阻力较大,反应时间长。Potkay J A等[39]研制了一种低功耗混合型热气驱动微阀,该微阀致动器使用了静电控制和集成阀板位置传感技术,这种组合式的致动器安装在单一结构上,使致动器所需能耗低。微阀大小为7.5 mm×10.3 mm×1.5 mm,开启后流速为8 mL/min,在115 kPa时,泄漏量为 2.2×10-3mL/min。在250 mW时,致动时间为430 ms,阀关闭需要功率为90 mW。该微阀采用了热气动和静电控制,降低了功率损耗,并减少了泄漏量。

②双金属微阀 双金属驱动的原理是两种金属在相同温差下膨胀或收缩的量不同产生内应力,使双金属片发生形变。Jerman H等[40]设计了一种具有8 μm厚的硅膜和5 μm厚的铝层的双金属驱动微阀。输入压力为7~350 kPa时,微阀的流量控制在0~150 mL/min,实现了正比例控制。经测试,充入氮气压力在34.5 kPa时,阀反向泄漏量为30 μL/min。

③形状记忆合金微阀 形状记忆合金(shape memory alloys),能在加热升温后消除在较低温度下发生的变形,恢复其变形前形状的合金材料,因为其特性目前应用广泛。Piccini M E等[41]用直径75 μm的镍钛诺金属线和硅胶研制了一种常闭式微阀,该微阀经测试最高可以承受68.9 kPa的压力。通过输入压力脉冲控制微阀的开启关闭,当脉冲功率为213 mW 时,反应时间为2.5 s,平均流速为28.4 μL/min。当压力为20.7kPa时,流速为33 μL/min。杜敏等[42]研制了一种基于形状记忆合金驱动的常闭型微阀。该微阀由弹性沟道层和形状记忆合金桥两部分组成,制造采用聚二甲基硅氧烷(PDMS)的软光刻工艺实现,之后采用印刷电路板(PCB)上的形状记忆合金丝焊接组装搭建驱动结构。利用形状记忆合金微丝在相变过程中产生的拉力,打开微阀结构。测试得出微阀开启压力为约4 000 Pa,开启时间0.6 s,关闭时间0.1 s。当电流在0.14~0.30 A内,可得到6.7~75.2 μL/min的流量调节范围,呈现线性规律。形状记忆合金微阀,具有较高输出功率,能很好控制压差和流速。

④双稳态微阀 主动型微阀最大的缺点是需持续消耗功率来保持微阀的工作状态,使用双稳态微阀可以避免这一缺点。Böhm S等[43]设计了一种双稳态微阀。微阀的双稳态致动器,由NeFeB永久磁铁、800匝螺线管线圈用软磁路和弹簧偏置电枢组成,致动器最大行程达到200 μm。当正电流作用到线圈上,电枢铁芯的夹持力下降,而弹簧力推动电枢向下关闭微阀。相反,负电流脉冲可以开启微阀。杨博淙等[44]设计了一种热气致动双稳态微阀,对该微阀的响应时间进行了仿真和实验研究。对热气致动微型阀的开阀响应时间进行数值计算,结果显示加热膜片的厚度分别为8 μm和25 μm时,后者比前者的开阀响应时间增长了近一倍,分别为11.4 ms和20.2 ms。通过实验测量了微阀的开阀、开阀升压等响应时间参数,与计算值吻合较好。这说明了在实验较为困难时,用仿真计算的方法也具有一定意义。

3.1.2 非机械驱动方式

(1)电化学微阀

电化学微阀在生物、化学领域的微系统中应用较为广泛。其基本原理是依靠电解产生的气体驱动膜片变形来开启或关闭阀口。Hamberg M W等[45]设计了一种电化学微阀,电压1.6 V,电流50 mA时,能在短时产生200 kPa的压力,使薄膜产生30~70 μm位移。Suzuki H和Yoneyama R[46]研制了一种微流控芯片,芯片使用氢气泡驱动的电化学微阀作为止回阀。由工作电极的电位控制氢气泡的膨胀和收缩。使用电化学微阀比其他类型的微阀临界压力低大约3 kPa。这种电化学微阀有序的开启和关闭,可很好地控制微通道内两种不同的溶液,在几秒钟内依次通过微通道。

(2)相变微阀

①石蜡微阀 石蜡通常是白色、无味的蜡状固体,加热溶解温度较低,融化温度在约在47 ℃~64 ℃。石蜡的相变特性好,在相变微阀中应用具有重要意义。石蜡由固态转变为液态,体积增加10%~30%,石蜡固相和液相的变化保证了石蜡可以作为薄膜的推进物,也可作为可融化的塞子[47]。Liu R H等[48]研制的热驱动微阀,使用石蜡作为一次性阀门材料。DNA聚合酶链式反应微装置包括石蜡微阀,在热循环过程中能把样品溶液密封在微装置的反应腔内。通过实验测试,当微阀处于关闭状态,可以保持零泄漏;当压力达到276 kPa,流道壁和石蜡界面上出现了泄漏。该阀反应时间约20 s,增加凝固通道宽度和缩短凝固区与加热区的距离可以有效缩短微阀反应时间。

②水凝胶微阀 水凝胶微阀的原理是水凝胶物质受到环境、温度等变化产生的可逆的体积膨胀与缩小。水凝胶微阀的基本原理是水凝胶物质可随环境的变化而产生可逆的体积变化。多种物理或化学刺激甚至微小数量级的环境参数的改变,均可导致水凝胶的体积变化[49]。Wang J等[50]研制了一种基于热效应的水凝胶微阀,微阀应用于微流控系统。当温度达到32 ℃时发生相变,微阀的关闭时间约4.5 s,开启时间与水凝胶的长度成正比。当压力低于200 kPa时,微阀无泄漏,响应时间6 s。

③溶胶-凝胶微阀 嵌段共聚物溶胶-凝胶状态转换致动的微阀用于PCR扩增实验[51]。嵌段共聚物溶胶-凝胶致动的微阀能提供高达138 kPa的压力以保证PCR实验的顺利进行。Yoon D S等[52]利用甲基纤维素的可逆溶胶-凝胶转换的特性制造了一种凝胶微阀,阀的每个微通道中都装入了一个微温度传感器和微加热器。加热温度从30 ℃加热到60 ℃之间过程中凝胶从透明状变为浑浊状。为保证微阀正常工作,加热通道温度应保持60 ℃左右,流动通道温度应低于35 ℃。流速大于5 mL/min时,微阀可以稳定工作。压力为20.7 kPa时,微阀无泄漏。

3.2 被动型微阀

被动型微阀在微流控系统中主要作止回阀,根据是否包括机械移动部件,被动型微阀分为机械可动部件微阀和不含机械可动部件微阀。机械可动部件微阀大多与微泵配合完成所需的功能,微阀只能顺着压力方向打开,类似二极管的特性[47]。

3.2.1 薄膜式微阀

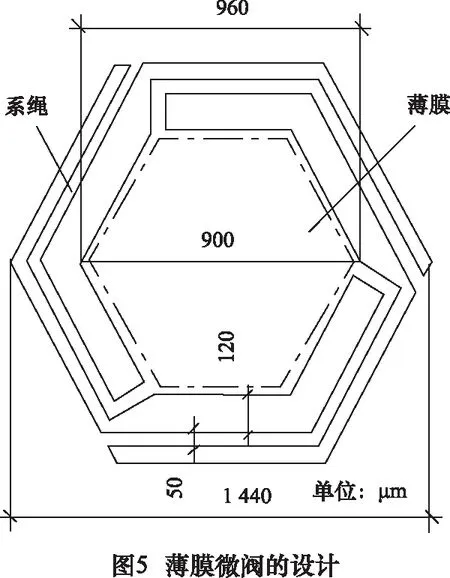

薄膜型止回阀可以使用各种高分子材料制作,如聚对二甲苯[53]、光刻胶[54]、聚酰亚胺[55]、硅[56-57]、聚酯薄膜[58]。Hu M等[57]利用SOI硅片材料构建了硅薄膜厚度为90 μm的微阀,如图5所示。该微阀结构包括一个六边形孔、一个六边形薄膜和三个柔性系绳,当正向压力为65.5 kPa时,阀的最大流速为35.6 mL/min,当反向压力为600 kPa时,泄漏速度为0.01 μL/min,在常温下置于空气中,阀的共振频率为17.7 kHz。

3.2.2 悬臂梁式微阀

悬臂梁微型阀结构简单,易于加工,在微型薄膜泵中应用广泛。Li B等[59]利用原位UV-LIGA工艺,以硅和镍为主要材料研制了一种由80个微阀组成微阀阵列。微阀阵列可以满足最大流速大于10 mL/s,承载高压大于10 MPa,可以在高频10 kHz以上工作。阚君武等[60]根据流体力学理论,建立了液体内悬臂梁阀片的动力学模型,给出了阀片基频的计算方法,对阀片结构参数进行了分析、研究了阀片与阀座间隙对液体内阀片基频的影响规律。研究发现,液体对悬臂梁阀的动态特性影响较大,液体的附加质量和附加阻尼都大幅度增加,致使液体中阀片基频降低。

3.2.3 毛细管微阀

毛细管微阀能被主动力和被动力驱动,毛细管微阀有电毛细管微阀、热毛细管微阀、被动毛细管微阀[50]。电毛细管效应被称为电润湿。电润湿是一种微流体现象,它已经广泛地被用作各种流体及电光设备的驱动机制。Ahn C H等[61]将一种集成的、具有突变微通道的无源微阀用于微流控芯片,该芯片用于临床的即时检验。该微流控系统由具有被动阀的多组微通道组成。当液体流过疏水微通道截面突然改变的区域时,产生的损失使压力下降。杜新等[62]研制了一种用于毛细驱动流的通孔形毛细管被动阀,建立了被动阀的物理模型,分析了实际加工通孔时带来的扩张角对毛细管被动阀性能的影响,并推导出相应的成立条件。指出被动阀的有效性与液体对壁面的动态接触角、前进接触角和通孔的扩张角有关。结果表明,当来流通道大于4 mm时,微阀有效性不受来流和通孔扩张角大小影响,降低了对通孔的加工要求。去离子水实验表明,当来流毛细数高达4.0×10-3,高度为20 μm时微阀仍能有效工作。

4 结语

由于MEMS技术的快速发展,微流控领域也越来越受到人们的重视,随着不断涌现新结构、新方法和新材料,使作为微流控驱动与控制的核心部件的微泵与微阀性能上得到了较大提高。新技术的应用,减小了微泵、微阀的泄漏速率、功率损耗、死区面积,提高了反向泄漏压力、响应速度、生物相容性,也相对降低了成本。但是微流体驱动控制系统的泄漏、结构复杂、成本偏高等问题依然存在,造成了微流控芯片的商业化程度不高,目前主要应用于生物化学分析、新药研制、微型燃料电池和医疗等领域,微泵与微阀作为驱动与控制系统的核心部分,其研究有以下几个方向:

(1)工艺与制造水平的提高。微加工属于精细化加工,微加工技术的发展,直接影响到微驱动控制器件的性能,近几年出现的激光蚀刻、快速成型技术、微注塑成型技术等推动了微驱动控制器件的进一步发展,但还是需要不断地应用新的技术和新的工艺使微泵、微阀的结构更加合理,加工的精度更高,并解决泄漏、死区面积问题。

(2)一体化加工技术的应用。目前宏观领域多个行业都采用了一体化加工技术,如电动机、减速器、制动器的一体化加工可以提高加工效率,也有利于提高装配精度。微流控驱动与控制器件与微流控芯片一体化加工,将配合的精度保证在微米以下量级,将成为微加工的一种趋势。

(3)内部流动机理的研究。微流体驱动与控制器件精度的量级达到微米,在这种微尺度效应下需要建立完善的微泵、微阀的准确的理论模型,并根据构建的典型结构,用数值模拟方法与实验结合,研究微泵、微阀的内部流动机理,确定最优方案,以便于微器件加工制造,降低成本,提高效率。

(4)新材料的键和技术。材料的性能对微流控器件产生了巨大影响,微泵的管道、腔体结构,微阀的薄膜、腔体结构等使用不同的材料制作,参数的选择也不同。在微流控驱动控制器件中,各种材料(高分子聚合物和硅等)共同使用的键和技术,如硅片键和技术、真空热压键合、紫外线支持键合、超声键合等技术,将会成为微驱动与控制系统的研究热点。