纳米流体微量润滑在高效铣削加工中的应用前景分析*

2018-08-13李长河殷庆安柏秀芳李莉芳

董 兰 李长河 殷庆安 柏秀芳 李莉芳

(①青岛滨海学院山东省高等学校机电工程技术研究中心,山东 青岛 266555;②青岛滨海学院机电工程学院,山东 青岛 266555;③青岛理工大学机械工程学院,山东 青岛 266033 )

1 高效铣削加工的应用

高效铣削加工具有生产效率高、加工范围广、加工精度高的特点。高效铣削时,刀具与工件的接触时间极短,但刀具与切屑、工件之间发生剧烈的摩擦,产生大量切削热,铣削区的润滑冷却不足,导致刀具急剧磨损,严重制约了加工效率的提高[1]。特别是当铣削区温度超过临界值时,引起工件表面的热损伤(表面的氧化、烧伤、残余拉应力和裂纹),导致零件的抗疲劳性能和抗磨损性能降低,零件的使用寿命和可靠性也降低,同时也降低了刀具的切削性能和加工精度[2-3],这些因素制约了高效铣削加工的广泛应用。因此,在铣削区的冷却润滑起到至关重要的作用,必须采取有效的措施降低铣削区的温度及刀具的摩擦磨损。

2 铣削加工方式的发展[5-6]

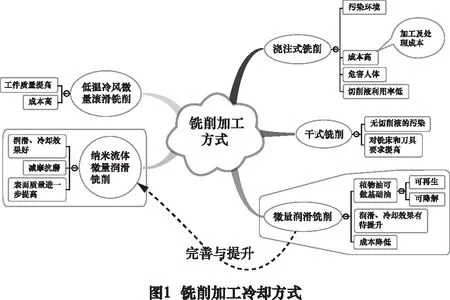

如何对铣削区实施有效的冷却润滑,提高加工性能,根据冷却润滑方式的不同,铣削加工方式如图1所示。

2.1 传统浇注式铣削加工

传统的铣削加工通过浇注大量切削液来降低切削温度、延长刀具寿命,这种方法存在较大缺陷。首先,在高速铣削时,刀具高速旋转在刀具周边产生“气障”现象,阻碍切削液有效进入刀具与工件的加工区,能够进入切削区并真正起到冷却润滑作用的切削液仅占极小的比例,无法对切削区实施有效的冷却润滑[4]。“气障”现象降低了切削液的利用率,铣削界面严重缺乏润滑与冷却,降低刀具使用寿命,破坏工件表面质量[5-6]。外加大量的切削液在流体动压力的作用下,会对刀具产生冲击形成挠曲变形[7],降低刀具的铣削精度。大量使用切削液增加加工和处理成本,伤害工人和污染环境。据统计目前我国金属切削液的年用量约为6万吨,切削液的废液必须经过处理、达标后才能排放,废液处理耗资巨大,高达切削液成本的54%[8]。

2.2 干式铣削加工

干式加工是在确保工件加工精度和刀具使用寿命的前提下,放弃切削液的使用[9],是一种清洁、绿色环保的加工技术,已成功应用于车、铣和钻削等机械加工中。在缺少润滑的条件下,干式加工对刀具和机床都要具有较高的要求,刀具应有高的硬度、韧性和耐磨性,同时刀具表面要具有低的摩擦系数。

研究表明[10]:采用干铣削加工,聚集在工件表面的热量将会导致工件表面发生严重烧伤,表面质量严重下降,工件的加工精度和表面质量明显恶化;刀具的切削性能以及使用寿命都明显降低。

虽然干铣削是比较清洁的加工方式,但由于缺少润滑冷却液,不仅会导致工件表面质量差、工件烧伤等问题,而且切屑也无法及时清除,易在高温高压下被二次硬化,致使刀具快速磨损。因此,干铣削这些特点,限制了其在铣削加工中的应用。

2.3 低温冷却铣削加工

低温冷却润滑用低温冷却介质代替传统的润滑液来实现冷却润滑铣削区、冲走切屑等作用。冷却介质主要有:冷空气、二氧化碳、液态氮气和氩气等。低温冷却介质(-20 ℃以下)经冷风发生装置由喷嘴喷射至铣削区,与干铣削相比,低温冷却润滑下得到的铣削力、铣削温度等明显减小,工件表面质量得到提高。同时,延缓了刀具的磨损,提高了机加工效率[11]。

但这种冷却润滑方式在加工过程中需要大量的低温冷却介质来完成,冷却介质的制备、储存和运输耗费较大,供液成本较高,只适用于铣削力较小的加工中,因此工业生产应用中受到一定的限制。

2.4 微量润滑铣削加工

微量润滑是使用喷嘴将极少量的润滑液和压缩气体混合雾化后喷射到切削区,起冷却润滑作用的一种环保切削加工技术[11]。当微量润滑液被喷射进入切削区时,高压气体可以实现冷却和排屑作用,润滑液带走切削加工产生的热量,降低切削区的温度。通过高压气体运输到刀具工件界面的润滑液会黏附到工件和刀具的表面,形成具有一定减摩抗磨效果的润滑油膜,起到良好的润滑效果,从而降低切削力[5-6]。微量润滑切削液的用量只有传统加工方法的千分之几甚至万分之几[12]。并用以植物油来替代传统矿物油作为润滑液基础油,不仅因为它是可再生资源,更是因为它的环境友好性、无毒性和生物可降解性,以及对环境的污染和人体的伤害几乎为零[13]。

但是微量润滑的冷却、润滑效果尚需提升,这也出现了由两相的油-汽微量润滑系统向油-气-水三相微量润滑系统发展及加入有强化换热能力和具有优异摩擦学特性的纳米粒子来提高微量润滑的冷却润滑效果。

2.5 纳米流体微量润滑铣削加工

纳米流体微量润滑是对微量润滑的一个升级与强化,其主要突出点为:在微量润滑的基础上,在可降解的基础油中添加适量的纳米粒子,配制成纳米流体,与高压气体混合雾化后经喷嘴以微液滴的形式喷射到切削区[14]。喷射到切削区的纳米流体和压缩气体的混合物起润滑和减摩抗磨的作用。与基础液相比纳米流体具有许多优点,如较好的稳定性、较高的热导率和优异的润滑性能、纳米流体润滑显著地提高了机械加工(如钻销,铣削,磨削和车削)的性能参数[5-6]。很容易带走铣削型腔时的切屑,不存在切屑对刀具和工件的二次伤害,工件的加工精度、表面质量及完整性得到显著的改善;同时也提高了刀具的使用寿命,改善了工作环境,降低了生产成本。

鉴于纳米流体良好的润滑、冷却性能,能较好地解决高效铣削加工的关键问题,国内外不少专家已在研究纳米流体微量润滑铣削工艺。

3 纳米流体微量润滑铣削的国内外研究现状

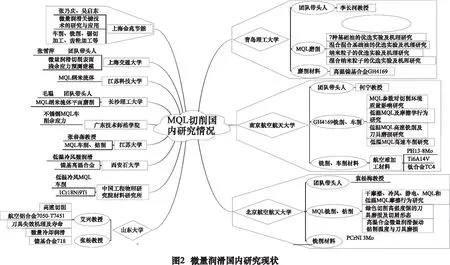

国内对微量润滑冷却方式在车、铣、钻和磨等机加工中的应用,以及相关的切削加工机理进行了探索性的研究,如图2所示;国外对微量润滑铣削以及纳米流体微量润滑铣削进行了初步的理论分析与实验研究工作(如图3所示)。

归纳起来,大都用了大豆油、花生油、玉米油、菜籽油、棕榈油、蓖麻油、葵花油等作为微量润滑基础油,用金刚石、MoS2、CNTs、ZrO2、SiO2和Al2O3等纳米粒子作为流体的添加剂,以航空铝合金7050-T7451、高强度钢 PCrNi2MoVa等作为加工对象,其优势在于:可以有效地降低铣削力、节省润滑油用量,提高表面质量,从而提高了加工性能,解决切削温度高、刀具磨损快的问题,同时无害无污染。

根据国内外文献综述[15-32],现在的纳米粒子射流微量润滑是现在切削加工中绿色、环保还能实现加工工件表面完整性比较理想的加工方式。虽然学者们在纳米流体微量润滑方面的研究取得了很大的成果,但纳米流体微量润滑铣削方面局限在使用单一变量(单种纳米粒子、单种工件、单种刀具)上来进行研究。从宏观角度研究了纳米流体微量润滑铣削的润滑冷却机制,并没有从雾滴冲击动力学特性、雾滴与工件界面接触形态、纳米粒子在刀具/工件界面、刀具/切屑界面热力学作用规律的微观角度揭示纳米流体在切削区的冷却和润滑机理,没有从科学本质上揭示影响切削性能的关键技术。

4 需要解决的关键科学问题与技术

在纳米流体微量润滑高效铣削时,高速旋转条件下气流场的变化分布规律如何?高效铣削刀具加工时的边界条件如何?射流参数在气流场和加工盲腔的影响下速度和压力是怎么变化?油气水三相介质是以什么状态喷射到铣削区的?另外纳米粒子射流微量润滑在铣削区是如何形成剪切油膜的?从而揭示混合纳米流体微量润滑高效铣削腔体的润滑冷却机理,为其实际应用奠定坚实的工艺理论基础,有必要对其科学问题和关键技术进行深入的研究,实现冷却、润滑、排屑三位一体的高效铣削工艺。需要解决纳米流体如何有效进入高速铣削区域;纳米流体的物理特性及射流参数对铣削的润滑冷却效果控制;纳米粒子在基础油、混合基础油中的均匀化处理与测定等技术。建立纳米流体微量润滑高效铣削模具型腔过程中,铣刀与模具型腔的作用空间内的速度场、压力场的变化及高速射流有效注入铣削区域的理论模型;探寻多相流体动力学下,纳米流体微量润滑高效铣削时的射流参数及工艺流场的工艺方案;寻找纳米流体微量润滑高效铣削腔体的工况下,在有限空间约束下,基础油的物理特性(分子结构、碳链长度、饱和脂肪酸含量等)、纳米粒子(形状、大小、性质等)与铣刀、腔体及基础油的匹配关系等对润滑减磨冷却机制,探索基础油、纳米粒子在多因素耦合作用下,在铣刀与加工表面形成润滑油膜的机理;研究纳米流体形成的微液滴形状、纳米流体的物理特性(粘度、表面张力、接触角等)对润滑油膜的形成机理及对润滑冷却性能影响规律。

5 纳米流体微量高效铣削发展趋势

综上所述,学者们在以往的研究工作中通过实验研究证明了纳米流体微量润滑在车削、铣削、钻削、磨削等金属切削加工中取得了很好的润滑效果。将纳米粒子、润滑基础油、压缩空气甚至水混合雾化后以射流的形式喷入铣削区,不仅可以解决微量润滑冷却效果的不足,还极大地改善了工作环境、节约能源和降低成本实现绿色低碳制造。利用喷射的纳米粒子特殊的润滑性能与摩擦学特性,在刀具/工件界面形成纳米级剪切油膜,进而提高微量润滑铣削的润滑性能,尚需要解决纳米流体微量润滑在高效铣削加工中的关键科学问题与技术。

纳米流体润滑显著地提高了机械加工(钻销、铣削、磨削和车削)的性能参数,无法适用于高压、高速纳米粒子射流微量润滑冷却系统中,纳米流体微量润滑高效铣削机理及工艺将会得到系统的研究,以期实现清洁、低耗、高效和可持续的绿色铣削制造新技术,并对工业生产有实际应用价值。