高性能弹体用钢质量研究以及轧制实践

2018-08-11供稿王海峰肖洋WANGHaifengXIAOYang

供稿|王海峰,肖洋 / WANG Hai-feng, XIAO Yang

作者单位:本钢板材股份有限公司特殊钢厂,辽宁 本溪 117000

50SiMn是由本钢特钢自主设计的全连铸工艺,一直是本钢的优势特钢产品,曾经创造了显著的经济效益和社会效益。十九大闭幕后,六大“钢需”亮点振奋人心,本着“以销定产”的经营理念以及“钢需”方向,对高性能弹体用钢50SiMn进行产品质量优化以及品种规格升级。生产高性能弹体用钢能够发挥本钢铁矿资源和转炉、电炉冶炼系统的优势,充分发挥轧机能力[1]。通过对圆钢孔型系统的优化设计,实现了一条孔型系统共线轧制方钢与圆钢产品,成功开发了105 mm×105 mm高破片率高性能弹体用方钢50SiMn。

生产工艺研究

生产工艺流程

50 t EBT电弧炉→50 t LF炉→50 t VD真空脱气→235 mm×265mm合金钢连铸机→轧制成材→矫直→精整修磨→检验→包装→入库。

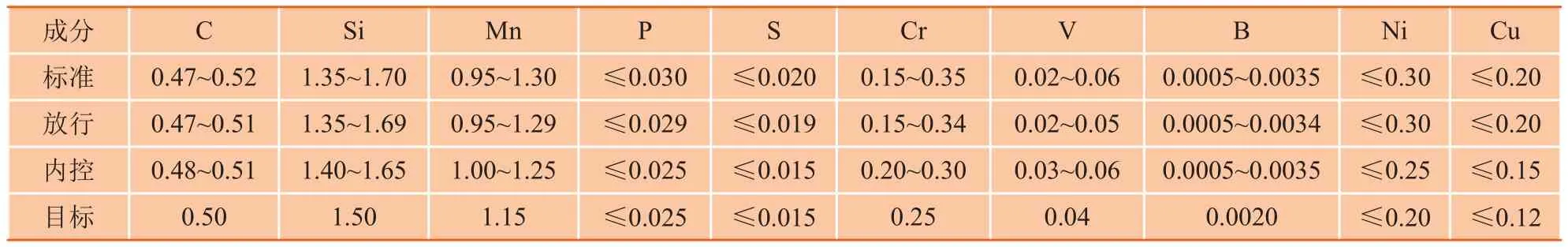

化学成分

高性能弹体用钢50SiMn要求较高的致密度、钢质纯净度和力学性能。由于含C量较高且含一定的B,因此淬透性较高,对白点较敏感,易出裂纹、过热等缺陷。碳含量增加,珠光体的数量也随之增加,使钢的强度以及硬度均得到提高,塑性韧性下降,以保证破片的质量光滑锋利。破片率高的品种钢一般要求Si控制在1%~3%,Mn控制在1%~2%(表1)。而Si>1.2%,Mn>1.0%均使钢的延伸率和冲击值下降,影响破片效果。同时Mn还促进晶粒长大。随着含硼的增加,晶界析出网状硼化物,韧性降低,使钢的脆性增加“硼脆”,一般控制在0.002%~0.006%,可以达到高破片率。

冶炼工艺

保证钢液的纯净度,电炉冶炼控制精料比≥70%,确保钢水中较低的残余元素含量,为有效地减少钢中气体含量,所用材料全部烘烤后入炉。全程采用泡沫渣操作,通过快速氧化脱碳,保证良好的氧化沸腾。精炼过程采用高碱度精炼渣造渣方式,采用定量加入的形式,在规定的处理时间内加入造渣材料,将钢水顶渣改质成具有极大脱硫能力和吸附夹杂能力的预熔性白渣。保证真空压力,真空度100 Pa以下保持15 min以上,控制好H含量。

表1 化学成分(质量分数,%)

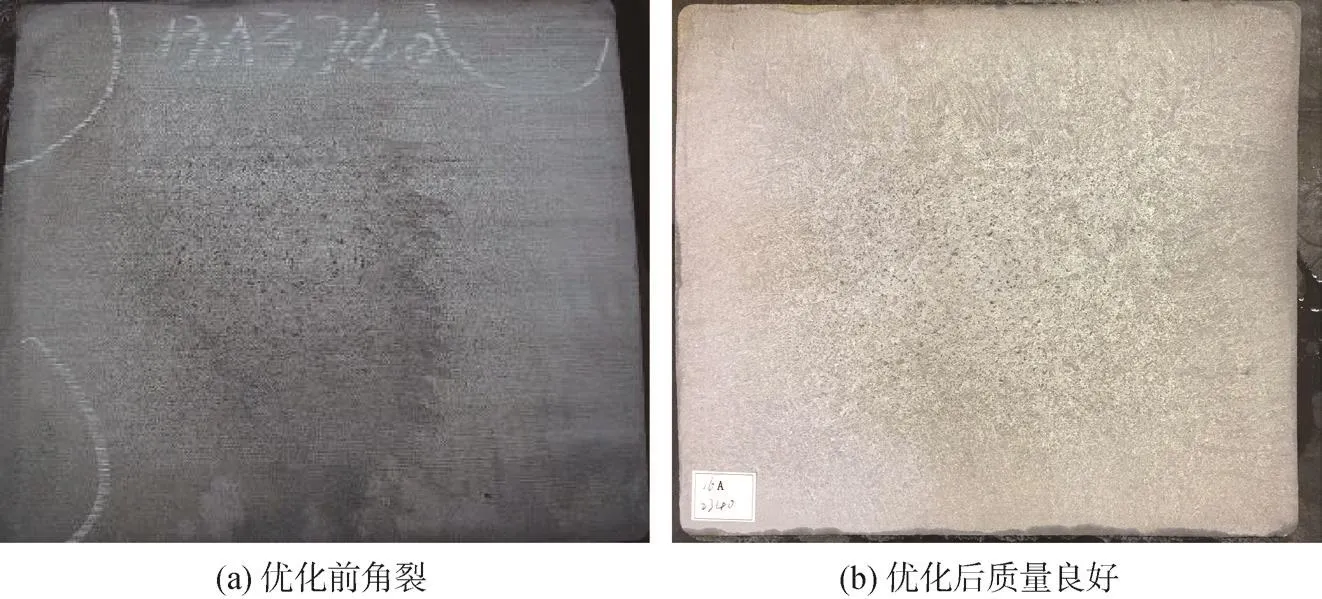

连铸工艺

连铸工艺参数直接影响铸坯的内在质量和外部质量,最终影响产品的性能。高性能弹体用钢对钢材致密度要求极高,钢材100%进行超声波检验,采用灵敏度 f2.0 mm当量平底孔径,另外此钢由于其合金成分裂纹敏感性较高,坯料易产生角裂,为解决坯料问题,投入末端电磁搅拌降低铸坯偏析;“三恒规定:恒拉速、恒液位、恒温度”,提高铸坯表面质量;在生产过程中控制过热度20~25℃,拉速0.80 m/min;上浇次结束后严格检查结晶器、二冷段的设备状态和检查喷嘴状态,保证铸坯冷却均匀;保证生产过程中二次冷却均匀,结晶器、二冷段对弧精度;铜管内壁一侧角部镀层磨损高度不大于400 mm;提高生产过程二冷水雾化效果,定期对浊环反冲洗过滤器进行清洗,保证浊环水质;提高喷嘴喷水情况的检查频次,生产前、中、后逐一对喷嘴进行检查,保证下次生产前所有喷嘴达到最佳喷水状态,提高二冷雾化效果。图1是优化前后铸坯断面质量对比。

图1 铸坯质量对比

加热炉工艺

充分利用本钢蓄热式烧嘴步进梁式加热炉的设备能力,采用计算机数模控制,坯料受热均匀,温度控制精度高,铸坯整体温差可控制在30℃之间。保证加热炉状况良好,注意控制加热温度,由于钢种导热性差,Si含量较高,易出氧化铁皮,钢材表面要求较高,加热工艺按操作要点执行,出炉温度1170~1230℃,从根本上避免了坯料表面缺陷的出现。

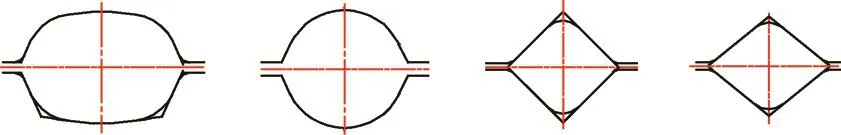

轧制工艺

特钢厂800连轧产线的现有生产工艺孔型布置,箱型孔→箱型孔→箱型孔→椭圆孔→圆→椭圆→圆孔型系统生产圆断面钢材。105 mm×105 mm方钢孔型系统设计是在原椭圆孔机架和圆孔机架组成的机架组基础上进行计算设计,采用轧线生产的圆钢为来料+大圆角菱形孔+方孔过渡孔型进行方钢轧制生产。

圆形轧件进入大圆角菱形孔时,延伸系数在1.22~1.35范围内,同时要保证圆形轧件直径必须在133~137 mm范围,这样可保证圆形轧件在大圆角菱形孔内成型。因此,轧制105mm×105 mm方钢可以实现与 f135 mm圆钢共线轧制,新设计“大圆角菱形孔+方型孔”方孔型衔接在轧制 f135 mm圆钢孔型系统之后, f135 mm圆钢成品孔型做105 mm×105 mm方钢的成前第三孔。

BOX1-1(V1箱型孔)—BOX2-1(H2箱型孔)—BOX3-2(V3箱型孔)—ODR4-1(H4椭圆孔)—R5-1(过渡孔)—ODR6-2(椭圆孔)—FR7-3(f160成品圆孔) —ODR8-3(椭圆孔)—FR9-5(f135成品圆孔)—RH10-1(特制菱形孔)—FF11-1(□105成品方孔)。工艺孔型系统图见图2所示。

图2 105 mm×105 mm孔型示意图

823产品质量

化学成分

本钢特钢采用电炉冶炼,硫含量0.001%,磷含量0.01%,有害残余元素镍、铜控制在0.01%,钢材化学成分均匀,组织致密,有较好的等向性和纯净度。通过精确控制化学成分及其均匀性保证钢的强韧度要求。

非金属夹杂

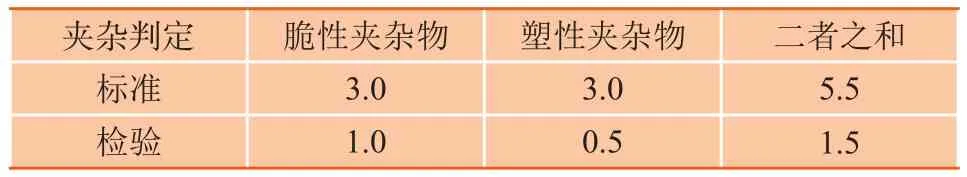

按GB/T 10561检验,以A类或C类夹杂物(粗系或细系)的评定结果作为“塑性夹杂物”的结果,并按其中较严重者判定;以B类夹杂物(粗系或细系)的评定结果作为“脆性夹杂物”的结果,并按较严重者判定,见表2。

表2 50SiMn非金属夹杂物

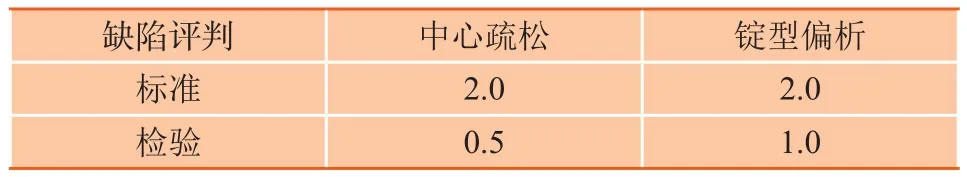

宏观组织

钢材横截面酸浸低倍组织试片无肉眼可见缩孔、气泡、裂纹、夹杂、翻皮、白点等缺陷,□105 mm规格的823钢的宏观组织评级结果见表3。

表3 105 mm×105mm宏观组织

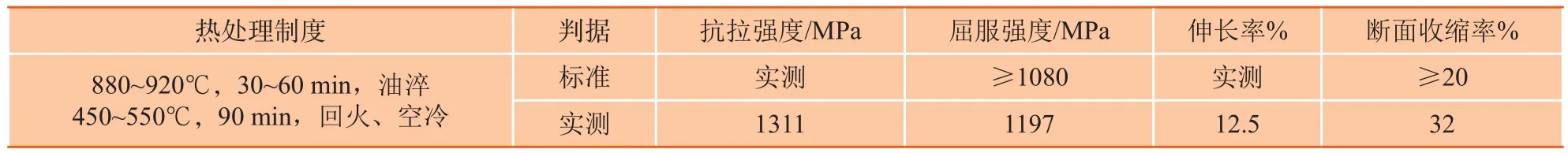

力学性能指标

高性能炮弹用钢50SiMn,各项指标(见表4)均优于普通的弹体用钢,弹体材料强度越高,弹壁还可相应减薄,装填系数即可增大。材质有一定的脆性,有利于形成较多的光滑锋利的破片,当然要有一定的塑性以确保弹药在运输、发射时的安全性。

表4 50SiMn钢力学性能

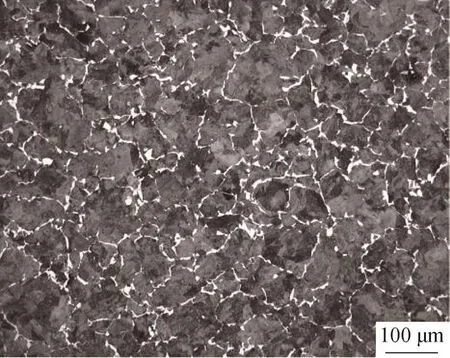

图3 823钢显微组织图

显微组织

从显微组织图(图3)可以清晰看出大量的网状析出物,大量的网状析出物有利于破片,提高破片率。

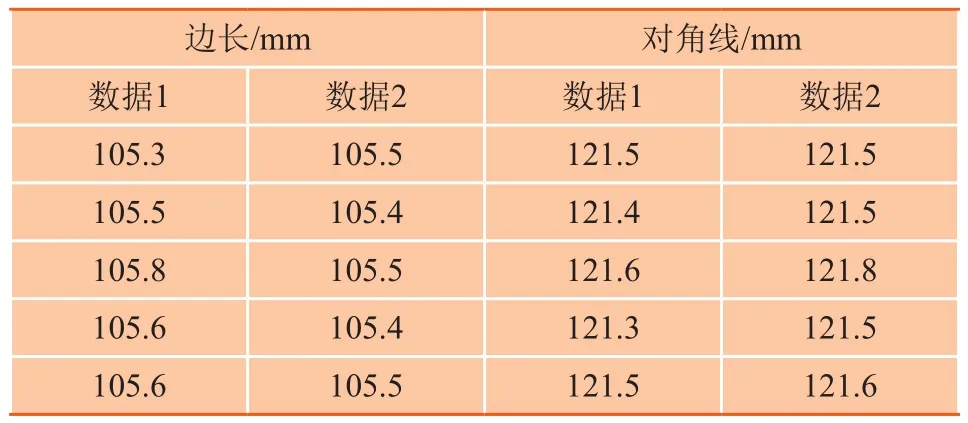

尺寸精度

50SiMn钢105 mm×105 mm方钢尺寸控制良好,生产过程只需更换两架轧机,平均节约作业时间5 h,同时钢材表面质量良好,角部无折叠等缺陷,见表5。同时实现圆钢和方钢共线孔型系统生产, f135 mm圆钢尺寸满足GB/T 702—2008Ⅰ组(±1.2 mm)。

表5 □105mm截面尺寸

结束语

(1) 通过铸工艺以及过程参数优化,提高了铸坯致密度,降低了铸坯偏析,解决了铸坯角裂问题,235 mm×265 mm电炉冶炼中方坯轧制105 mm×105 mm,在压缩比不足的情况下,钢材超声波探伤合格率100%。

摄影 贾大庸

(2) 通过对原椭圆孔机架和圆孔机架组成的机架组基础上进行设计计算,采用轧线生产的圆钢为来料+大圆角菱形孔+方型孔过渡孔型进行方钢轧制生产,成功轧制105 mm×105 mm高性能弹体用方钢,尺寸控制良好,生产过程只需更换两架轧机,平均节约作业时间5 h,同时轧制钢材表面质量良好,角部无折叠等缺陷。