一种堆取料机智能化改造方案

2018-08-11供稿金闯滕树满周茂涛JINChuangTENGShuManZHOUMaoTao

供稿|金闯,滕树满,周茂涛 / JIN Chuang, TENG Shu-Man, ZHOU Mao-Tao

随着“中国制造2025”的逐步推进,钢铁企业的装备技术水平也在不断提高。在现代化原料场的建设方面,国内各大钢铁企业逐渐形成了一套以先进设备为基础、以自动化技术为主线、以数字化和信息化技术为助力的原料场建设理念,建设了一批技术先进、装备一流、生产高效、绿色环保的智能化料场。对于部分老厂区的料场,堆取料机基本采用人工操作,工作要求高、强度大、现场环境差,为了改善这一现状,各钢铁企业正在逐步尝试对堆取料机及料场内其他设备进行自动化改造,以达到无人值守的目标。本文将重点介绍一种堆取料机智能化改造的方案。

堆取料机智能化系统改造方案

对堆取料机进行智能化改造,需设计搭建软硬件平台,并建立基础自动化系统通讯,主要内容包含:堆取料机智能化系统架构的建立,堆取料机基础自动化系统改造,堆取料机过程控制系统改造等内容。

建立堆取料机智能化系统架构

堆取料机智能化系统网络图见图1。本系统包含堆取料基础自动化系统和堆取料机过程控制系统。

堆取料机基础自动化系统改造方案

堆取料机基础自动化系统主要由堆取料机中控智能化设备、机上智能化设备、视频监控设备组成。通过PLC控制器,控制堆取料机各机构动作,采集智能化检测设备信号,保证堆取料机动作安全有序运行。

图1 堆取料机智能化系统网络图

(1) 中控室设置操作台。中控操作台用于堆取料机工作中人工干预后备手段,在紧急情况下,可由操作人员在中控使用手柄控制堆取料机远程作业。人工操作与自动操作可无缝切换,保证切换对作业流程影响最小。

(2) 增设操作终端。堆取料机新设置1台操作终端,用于堆取料机人机交互。堆取料机智能化操作终端可进行一对多操作,即一台终端可任意控制多台堆取料机同时自动作业。

(3) 新增服务器。中控增加1套服务器柜,包含数据库、图像及应用服务器共用 1台。

(4) 增设智能化PLC柜。增设智能化PLC控制柜,布置于中控电气室。配置IO模块用于采集操作面板控制信号,设置以太网卡,与堆取料机车载PLC、系统流程PLC及堆取料机过程控制系统应用服务器进行通讯。主要功能为:对中控PLC进行程序设计,实现操作台料机选择控制、远程手动控制及堆取料过程控制接口程序;读取料场内堆取料机当前位置,计算相邻料场两台料机间相互位置,设计相邻料场间料机防撞程序,对进入防撞区的堆取料机给出报警限制料机动作,并控制堆取料机避让。

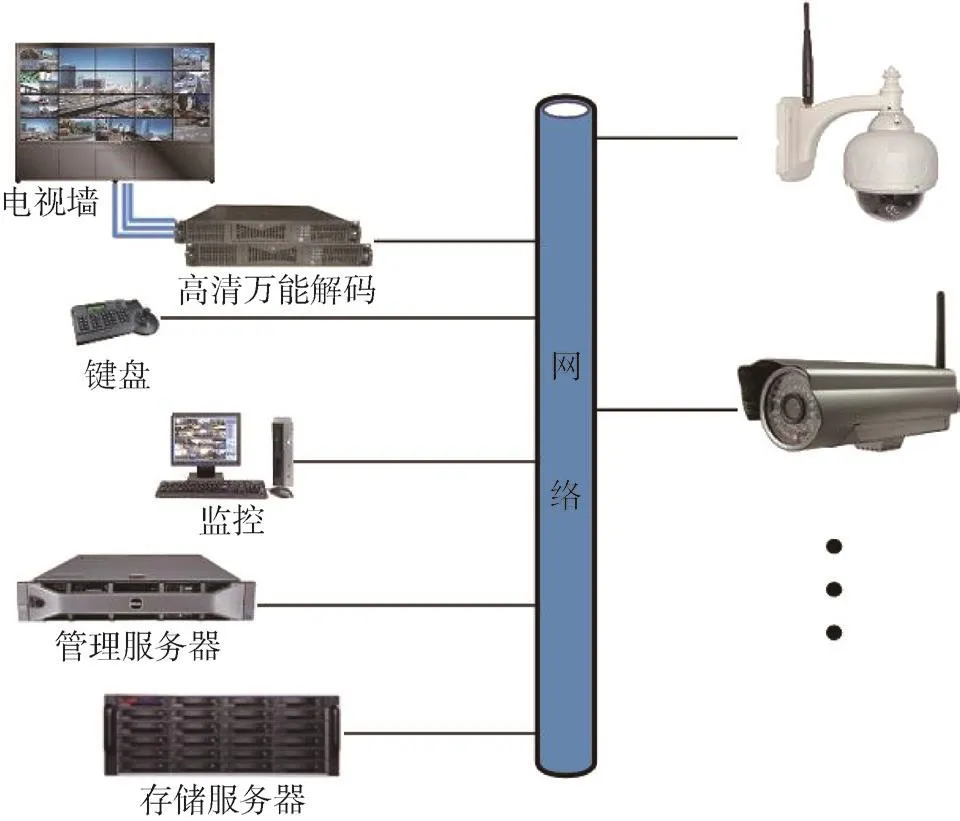

(5) 增设视频监控系统。堆取料机智能化视频监控作为全场视频系统的一部分,采集堆取料机机上视频图像,在中控电气室进行统一存储管理。视频监控系统硬件网络系统图见图2。

图2 视频监控系统硬件网络系统图

监控系统总体架构从横向的角度看可分为三个部分。前端接入层,主要负责现场图像的采集;平台管理层,负责前端设备接入及管理、账号管理、认证鉴权、图像资源调度、平台录像存储、网管等;输出显示层,负责将平台调度到的图像通过高清解码器输出到中控室的电视墙进行显示,或通过PC客户端查看。

(6) 增设中控网络设备。增设工业级交换机及网络附件。建立中控与堆取料机的有线通讯网络,分别设立视频交换机、控制网交换机、数据网交换机,使视频网络、控制网络、数据交互网络相互独立无干扰。

堆取料机过程控制系统改造方案

堆取料机过程控制系统主要由服务器、客户端组成,采用Client/Server结构设置数据库服务器、应用服务器、图像服务器。与堆取料机基础自动化系统通讯,读取机上激光扫描仪数据及堆取料机状态,进行三维计算,控制堆取料机作业流程,完成堆取料机状态信息监控及料堆三维展示。

在堆取料机基础自动化系统改造的基础上,对堆取料机过程控制系统进行详细设计:

(1) 建设通讯通道。

与车载PLC通讯:利用机上工业通讯模块、工业网络设备,采用光缆方式连接,建立中控与地面堆取料机之间工业以太网及工业控制网的链路,作为双方各类信息交换的通信平台。网络设计配置有线通信方案,机上-转运站间通过定制含光纤软电缆进行连接通讯,转运站-中控间通过光缆进行连接通讯。机上-转运站-中控皆采用有线连接的方式进行通讯。

与中控智能化PLC通讯:使用以太网采用OPC协议读取,对堆料机的设备状态流程状态进行监控,并下发自动作业命令。

与原料智能决策执行系统通讯:读取作业计划,并将作实绩等信息发送给原料智能决策执行系统。

(2) 增设料堆数据采集设施,建立三维模型。

在堆料机悬臂两侧安装高精度激光扫描仪,激光扫描仪通过网络接口设备与中控图像处理服务器通信。图像服务器实时接收激光扫描仪点云数据,接收料机实时位置,并进行分析、处理、与料机状态相匹配,并对初步处理后的数据进行存储。用于后续数据计算及图形展示和料堆补堆作业参考。

堆取料模型计算:图像服务器与流程控制的应用服务器进行通信。对堆取料机当前作业任务进行跟踪,同时调用数据库中存储的相关数据。通过数学模型将数据进行变换,完成三维建模,确定料堆在堆场高度、宽度、外部形状等重要位置的坐标信息。

三维数据处理是三维成像模块的核心功能:将三维建模后的料堆图形,通过HMI画面展示出,三维画面可随时调用,也可直接嵌入至计算机操作画面。堆料作业中,实时跟踪料堆堆型,提供料堆取料点周围形状的变化,并刷新生成料堆堆型图。

(3) 增设人机交互界面。

中控设置人机交互界面,包含料场信息管理、取料机状态显示、过程数据监控、报警信息记录、自动操作画面和视频监控系统,实现料场单机远程统一监控管理。

(4) 建立堆料模型。

堆料流程管理:将堆料流程模块化,从接收原料智能决策执行系统作业计划至堆料结束,将各项工艺过程转换为功能策略。流程管理在堆料不同阶段调用不同功能策略。

料场管控系统:根据原料智能决策执行系统的作业计划,分析处理后发送作业指令;同时设置调试用“人机交互界面”可人工按作业计划设定料种、起始位置、终止位置、堆料总量,方便人工对堆料控制过程进行优化。下发计划后流程管理判断堆料机是否满足运行条件,若满足条件调用自动对位策略。

自动对位策略:堆料作业任务下发后,堆料机满足自动对位要求。补堆时调用三维成像模型进行落料点计算,三维成像模型调用智能化系统堆料时,存储在数据库的料堆三维数据,对目标料堆进行三维计算,分析堆料落料点位置,并将位置信息反馈给堆料模型,开始自动对位。

堆取料机遛垛策略:当堆料机走行至堆料终止地址时,开始自动遛垛或根据剩余料量判断是否进行自动遛垛。

(5) 建立取料模型。

取料流程管理:将取料流程模块化,从接收原料智能决策执行系统作业计划至取料结束,将各项工艺过程转换为功能策略,在取料不同阶段调用不同功能策略。料场管控系统根据原料智能决策执行系统的作业计划,分析处理后发送作业指令,同时设置调试用“人机交互界面”按作业计划设定料种、起始位置、终止位置、取料总量、开层长度、取料分层、并确定寸动量,方便人工对取料控制过程进行优化。下发计划后流程管理系统判断取料机是否满足运行条件,若满足条件则调用自动对位策略;自动对位完成后,调用自动取料策略,实现取料机回转取料及边界寸动;在取料过程中,调用边界流量策略和取料流量策略,保证取料量稳定;取料机取料至计算开层量后,调用换层策略实现取料机自动换层。

(6) 设置故障分析处理方案。

采用多种检测保护方案,对故障进行分析处理,设置软限位及硬件限位,通过精确定位装置对取料机前进、后退、上仰、下俯、回转左右极限进行限定,保证大车运行过程中的安全。根据中控PLC中堆取料机间防撞判断,发出报警,提示操作人员进行干预,提高故障处理效率。

堆取料机智能化系统作业方案

料堆的激光成像扫描仪安装在堆取料机大臂两侧,当堆取料机作业开始时自动启动扫描仪工作,作业过程中实时采集料堆三维数据,形成三维图形,当作业完成时,自动停止扫描仪工作。堆取料机智能化系统作业方案为:

(1) 堆取料机自动作业开始时,自动启动扫描仪开始工作,根据作业指令、三维图形以及模型计算的结果,控制堆取料机完成自动对位并实时采集料堆数据,形成三维图形。

(2) 当堆取料机在堆料作业时,根据实时形成图形和采集的三维数据,判断料堆高度以及料堆的边界,配合料位计控制大机完成自动堆料作业;堆料作业完成后,最新的料堆信息保存于数据库,以备为后续的自动堆料或自动取料作业提供作业数据。

(3) 当堆取料机在取料作业时,根据采集的三维数据和更新的三维图形,实时模型计算出堆取料机的取料回转角度,控制堆取料机的大臂回转;同时根据实时三维图形和当前流量,实时控制堆取料机的回转速度和进斗深度;对于有塌垛的情况,根据三维图形的实时性,通过模型计算,便于自动取料控制的调整,防止闷斗等对设备产生的危害。

(4) 堆取料机的堆料和取料过程中实时采集料堆数据,形成料堆三维图形,保存于数据库,形成数据共享。可以实时进行盘库及料堆三维、二维电子地图的生成,便于库存管理和作业指导工作,实时导出作业信息及库存信息报表。

堆取料机智能化改造效果分析

堆取料机改造方案充分运用信息网络、三维扫描、精确定位等技术,从智能、高效、安全等方面入手,通过系统性的更新升级提升原料场堆取料机的综合控制和管理水平。建立原料场堆取料机视频监控系统,通过 TCP/IP协议将料场视频信息汇总至中控集中监控,完善料场监控管理。对料场堆取料机进行智能化升级,实现料场系统的自动化与信息化。

(1) 根据三维模型,准确计算出料堆的边界角度,有效控制堆取料机回旋角度,确保堆取料机不空转。取料流量的稳定控制:根据斗轮有料、无料以及取料很少的情况,通过三维实时计算可以保证取料流量的稳定。可以控制斗轮吃料深度以及取料过程中的回转速度,保证取料作业的高效率。实时的三维图形确保三维模型计算的实时性,迅速完成堆取料机的自动对位,有效提高堆取料机整体智能化作业效率。

(2) 实现堆取料机的自动控制,包括堆料流程管理、自动对位策略、新堆及补堆处理策略、自动取料策略、取料分层策略、取料换层策略、取料流量策略、边界流量策略。

(3) 设置堆取料机视频监控、运行状态显示、过程数据监控报警信息记录、自动操作界面,可在机上无人的情况下,中控室操作人员完成自动堆取料作业,一人可以监控多台堆取料机自动作业。

(4) 料堆信息实时保存于数据库,工作人员可以实时了解料种、料堆以及料场库存信息,实时形成料场二维、三维电子地图以及生产作业报表,有利于作业指导。

(5) 堆取料机统一管理,优化堆取料机控制模式,提高堆取料机作业效率及设备安全性,同时降低操作人员的劳动量改善劳动环境。

结束语

堆取料机是料场内最主要的设备,其工作时间长,动作复杂,控制要求高,实现堆取料机智能化是建设“智慧料场”的首要工作。各企业和科研机构对堆取料机智能化和“智慧料场”的建设进行了广泛而深入的研究。目前,宝钢、华能曹妃甸港、山钢日照基地等都相继实施了堆取料机智能化的建设,实现了料场无人值守的目标,对深化标准生产流程控制的监管和提高料场管理水平起到了较大的促进作用。