冷轧机组带钢吹扫装置的改进方案

2018-08-11供稿唐水清陆兆刚赵干波TANGShuiqingLUZhaogangZHAOGanbo

供稿|唐水清,陆兆刚,赵干波 / TANG Shui-qing, LU Zhao-gang, ZHAO Gan-bo

随着科学技术的不断进步,用户对带钢表面质量要求越来越高。带钢吹扫装置如果不能有效吹扫干净轧制后板面的乳化液,一方面会造成俗称“油烧”的乳化液斑迹,另一方面板面会带走过多的乳化液,增加轧制油的消耗。现有的乳化液吹扫系统大部分无法满足产品生产要求,因此,找到一种更合理完善的带钢吹扫装置已经是各冷轧厂都面临的一个亟需解决的问题。

带钢吹扫装置

吹扫装置布置

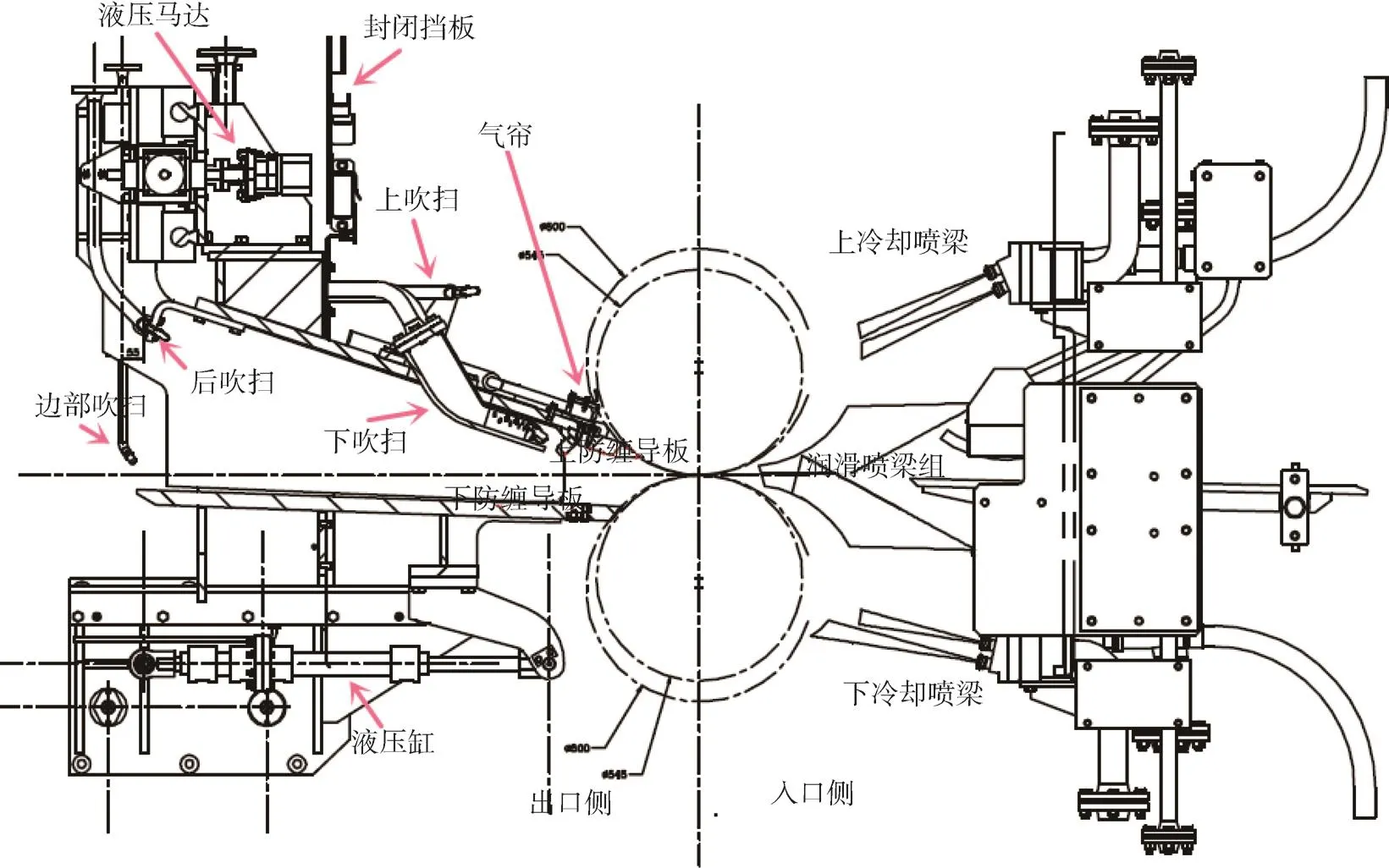

柳钢1550 mm冷连轧机带钢吹扫装置全部安装在一体式结构的防缠导板上,防缠导板的移进移出由液压缸带动,防缠导板上安装的可移动式的侧导板由液压马达带动。两组喷梁布置在轧机入口,一组是喷射在工作辊辊缝间的工艺润滑喷梁,一组是喷射在工作辊辊面上由板形仪控制的分段冷却喷梁。原设计的乳化液喷射和出口的吹扫装置布置如图1所示,带钢吹扫装置全部位于带钢的上表面,主要由三部分组成:

第一部分由封闭挡板、气帘和上吹扫组成,用于阻挡防缠导板上部的乳化液,位于上防缠导板上方。气帘是防止乳化液从防缠导板与工作辊之间间隙落到板面上,在轧辊旋转和气帘的共同作用下,该间隙区域形成低压真空区,很好地阻止了乳化液滴落到板面上。上吹扫用于吹扫支撑辊和工作辊的辊缝区,吹扫的气流把辊身带过来的乳化液从两侧吹落到上防缠导板上,导板上的收集槽将吹落的乳化液导流到机架的两侧。封闭挡板用于将机架上部与出口进行有效隔离,设计在挡板上面的阶梯式导流槽负责把飞溅到挡板区域的乳化液排到机架两侧。

第二部分是下吹扫集管,位于上防缠导板的下方。压缩空气被两根 f42.4 mm的管子引入一个集气室后,再由宽580 mm且上下两层圆弧形布置的喷嘴吹出,能够形成强有力的吹扫。主要用于吹扫工作辊辊缝带过来的乳化液,并且是迎着带材运动方向将乳化液吹离带材表面并推向带材两侧。

图1 机架乳化液喷射和吹扫布置图

第三部分由带钢中部的后吹扫管和边部吹扫装置组成,位于上防缠导板的尾部,其中中部的后吹扫管宽540 mm,边部吹扫每边布置1个喷嘴。该部分吹扫装置主要作用是吹干净带钢表面残余乳化液,干燥带钢表面。

吹扫问题分析

(1) 乳化液从下吹扫集管与上防缠导板安装缝隙落到带钢上表面。主要是因为下吹扫集管与上防缠导板间的缝隙是通过焊接来消除的,一旦出现跑偏、断带、堆钢等生产事故,防缠导板被撞击,极易造成焊缝开裂,乳化液就会从开裂的焊缝漏到带钢上表面。

(2) 下吹扫集管吹扫力不足,无法形成强有力的吹扫区。

(3) 带钢两侧有较多从工作辊两侧的空辊缝带过来的乳化液,而后吹扫管和下吹扫集管宽度只有500~600 mm,因此无法有效对带钢两侧进行吹扫。

(4) 由于原设计的防缠导板不带位移传感器,防缠导板前部虽然布置了一道气帘,但在辊径变化时,需要人工移动导板台来控制导板与工作辊之间缝隙的大小,一旦控制不好会造成部分乳化液掉落到气帘前的导板上或从导板与工作辊之间的缝隙掉落到带钢上。

带钢吹扫装置的改造

从以上分析可知,目前带钢表面吹扫系统不完善是产生乳化液斑迹的主要原因。因此,针对系统存在的问题逐一进行了改造,改造后的吹扫系统布置图如图2所示。

防止乳化液掉落到带钢

为防止乳化液掉落到带钢,主要进行了四个方面的改造:

(1) 在图2的件01上面加工一个导流槽导流聚集在它上面的乳化液,结构简图见图2。另外,将其材质更改为尼龙,防止定位不准时碰伤轧辊。

(2) 对气帘和轧辊旋转共同作用形成的低压真空区进行分析,如图3所示[1]。气帘产生利用了流体力学基本原理——柯恩达空气放大效应,即少量的工业压缩空气作为动力输入到集气室,从气缝中流出,获得高速、强大的气流,形成负压效应。形成的气帘与轧辊轴向平行,吹走乳化液,阻挡乳化液滴落到带材表面,乳化液从上防缠导板两侧流出。因此,为充分发挥气帘的作用,要经常调整和维护气缝的宽度及均匀性,控制其宽度在0.3 mm左右。

图2 改造后的吹扫系统布置图

图3 气帘效果分析图

(3) 对轧机出口区域的流体环境进行分析,如图4(a)所示。如果没有下吹扫集管或者其不起作用的时候,在伯努利(Bernoulli)效应的作用下,在轧机出口侧的带钢中心上方,由带钢线速度和轧机牌坊组成的几何形状可以在该区域形成一个较低的低压区。该低压区使含有乳化液液滴的部分空气移至带材表面,带钢接触这些乳化液液滴会形成乳化液斑迹。

在带钢之上、气帘的隔板之下设置有下吹扫集管时,下吹扫集管采用的大容量集气室和低音喷嘴形成一个高压区,使含有液滴的空气远离带材表面,如图4(b)所示[2],可以很好地阻止隔板下含有空气的液滴落在带钢上,防止乳化液斑迹的产生。因此,给下吹扫集管从压缩空气总管单独引了进气管,并在机旁设置了气罐,保证使用点压力在0.5 MPa以上,确保吹扫力和高压区的形成。

(4) 防缠导板的移动液压缸增设进行定位的位移传感器,确保导板与工作辊间的缝隙大小不受辊径变化的影响,控制缝隙在合理范围内,从而保证图3所示的气帘能够发挥最佳效果。同时,防缠导板可以准确动作到工作辊附近,也能较好地提升防缠效果。

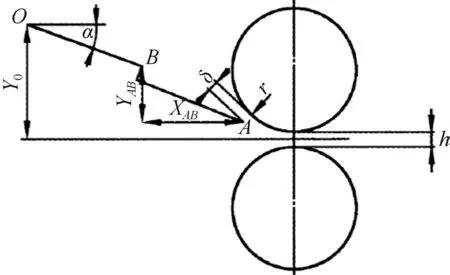

为了方便对液压缸行程的控制,改造的难点和重点是必须推导出工作辊辊径和液压缸行程之间的函数关系。因此,将上防缠导板结构简化成图5所示。

图4 轧机出口空气流示意图

图5 防缠导板结构简化图形

其中各参数的含义为:r为工作辊半径;δ为上工作辊与上防缠导板头部的间隙;α为水平面与防缠导板滑道的夹角;h为板厚;O为液压缸的固定端点;B为液压缸的移动端点;A为防缠导板的移动尖点;SOB为移动上防缠导板的液压缸行程。

结合相关资料[3-5],可计算出下防缠导板的实际行程S与工作辊辊径变化之间的函数关系:

由公式(1)可知,防缠导板液压缸的行程S随着防缠导板与工作辊间隙δ值的变化而变化。在乳化液吹扫系统中,为保证吹扫效果,需要导板与工作辊之间的缝隙大小不受辊径变化的影响。因此,要求保证间隙δ不变,根据给定的间隙δ值和辊径值,可以计算出工作辊所对应的防缠导板液压缸的行程值,把这个行程值发送给自动控制程序控制液压缸驱动导板移动到指定位置。

其他改进

(1) 经过观察发现对着工作辊和支承辊辊缝区域吹扫的上吹扫管只是将乳化液吹散,且吹散的液滴落在上防缠导板上,对带钢吹扫作用不大。实验证明关闭该吹扫发现无任何影响。因此,取消了上吹扫管,这一措施也可以一定程度降低现场噪音。

(2) 用轻便的PPH板材现场焊接一个挡板安装在封闭挡板与气帘之间,不仅可以有效地阻止乳化液从上吹扫集管与防缠导板交叉的缝隙落到带钢上,而且在堆钢等生产事故发生时可以快速修复该新增的挡板。

(3) 在可以调整宽度的侧挡板上安装喷梁吹轧辊两侧的空辊缝,取消原来两侧的吹边喷嘴。这样设计的喷梁可以根据带钢宽度进行调整,实现了快速动态的调整。

(4) 原设计轧机出口存在只有中间喷梁的不足,因此在轧机出口两侧各增加了一组喷梁,喷梁喷嘴采用思万特209型,安装在测厚仪框架上,保护挡板可以较近的布置在带钢附近。

(5) 在机架出口到卷取的地方带钢还要运行一段距离,乳化液的部分雾气在出口保护罩的一些钢板上会冷凝滴落造成钢板的二次污染。因此,在出口设置了相应的乳化液收集溜槽或增加抽风装置。这需要各冷轧厂根据自己的实际情况来进行完善。

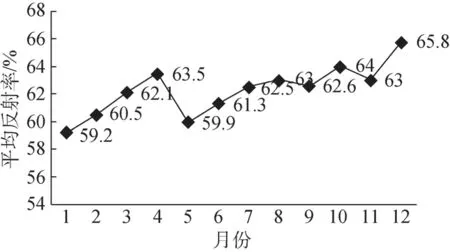

改进效果对比

改进后的乳化液吹扫装置运行的有效性大幅升高,产品表面洁净干燥,带钢表面乳化液斑迹得到基本控制,产品质量明显提升。对比结果见图6。从改造完毕后的2016年8月份开始,带钢表面的反射率基本稳定并逐步提高,8—12月的平均反射率为63.7%,比1—7月的平均反射率提高了2.4%。

图6 1—12月带钢月平均反射率情况

结束语

带钢吹扫装置改造后由上、下防缠导板、吹扫梁等形成了一套完整的系统。该吹扫装置选用静音喷嘴,减少了噪音污染,解决了以往轧机出口设备多、空间紧张和较易残留乳化液的问题,增强了设备的可靠性,提高了产品质量,降低了后续生产成本,增加了企业经济效益。

摄影 贾大庸