筒锥式过滤洗涤干燥“三合一”设备在原料药生产中的应用优势

2018-08-10陈竹君

陈竹君

(无锡市定昌过滤机有限公司,江苏无锡214181)

0 引言

在原料药生产过程中,物料结晶后,为减少物料在转移过程中可能引起的物料损失及污染,破坏环境,通常将后续的物料过滤、洗涤及干燥工艺集中在一个设备主体中完成,这种设备简称为“三合一”设备。最常见的用于药品生产的是平底形式的“三合一”设备,其在无菌原料药生产中有一定优势。但是,平底形式的“三合一”设备仍存在一定缺陷,例如:圆形平底过滤面积小;侧面出料,导致出料不彻底;干燥效果不理想,干燥过程中的物料翻动小,换热效率低,干燥效果受限制等。

筒锥式过滤洗涤干燥“三合一”设备(以下简称为筒锥式“三合一”)的雏形开发始于1993年左右,在综合分析国内“三合一”设备优缺点的基础上,取长补短,历经五代开发升级,发展成为目前的洁净应用级机型,已被成功应用于原料药生产达10多年时间。

随着我国环保意识的日益增强以及原料药生产质量标准的逐步提高,筒锥式“三合一”的应用优势日渐显著。本文以洁净级筒锥式“三合一”为例,对其基本结构及工作原理作简要介绍,着重探讨其在原料药生产中的应用优势。

1 筒锥式“三合一”的基本结构及工作原理

筒锥式“三合一”主要集固液分离过滤、滤饼洗涤及物料干燥工艺于一体。

1.1 基本结构

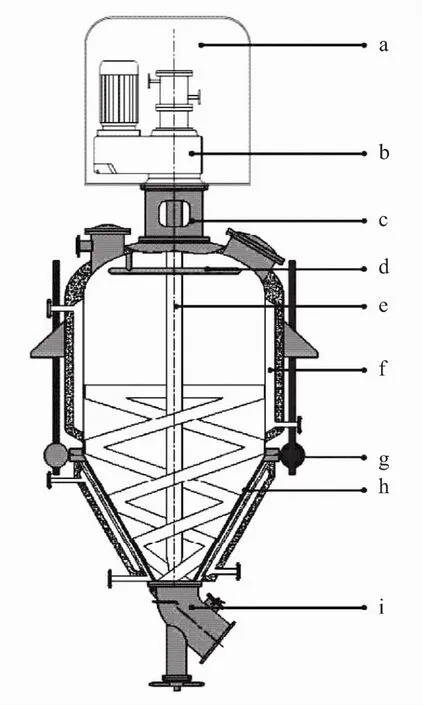

本文以原料药生产中的洁净级筒锥式“三合一”为例,其主要结构如图1所示。其中:

图1 洁净级筒锥式“三合一”结构

a为防尘机构,其满足洁净区设备要求,可避免传动部件造成的粉尘污染;

b为防爆传动机构,包含防爆主电机及减速机,其硬齿面齿轮减速机可强化传动能力,保证设备运行稳定;

c为机架机构,采用洁净级主轴机封,多支撑点布局;

d为喷淋机构,包括物料洗涤及设备在位清洁应用构件;

e为主轴搅拌及内置换热系统,采用螺带式搅拌级悬挂式(底部无支点)搅拌机构;f为设备主体,包含换热夹套及外层保温构件;g为辅助维护机构,用于辅助锥体部件升降,便于拆机维护;

h为过滤机构,包含过滤介质构件、在位反冲洗构件(Reverse CIP,RCIP);

i为全自动下展式出料阀,可实现全自动操作,采用平面底阀盖,无积料死角,可全面在位清洗。

1.2 工作原理

筒锥式“三合一”采用间歇型工艺处理流程。其典型操作流程:投料-过滤-洗涤-干燥-出料-在位清洗,如图2所示。

1.2.1 过滤

该设备一般采用加压过滤或抽真空过滤方式,其过滤处理能力根据物料、滤饼特性存在非常大的区别,需要经过小试进行确认。

1.2.2 干燥

抽真空干燥过程中,设备内置热媒循环系统,通入热媒交换,同时伴有抽真空,螺带式搅拌机构正转提升物料进行三维翻动,全面换热,中途可通过真空在线取样器监控物料的干燥进程。

1.2.3 出料

完成干燥工艺,设备内环境恢复常压后,打开出料阀,搅拌机构正转排出绝大多数物料,最后少量残留物料由搅拌机构反转强制推出。

1.2.4 清洗

出料完成后,设备进行多方位在位清洗:淋洗系统将清洗设备内部及螺带式搅拌机构,RCIP清理残留物料层及过滤介质,阀门CIP清洗阀盖及连接管口。

图2 筒锥式“三合一”操作流程

2 筒锥式“三合一”在原料药生产中的应用优势

新版GMP对原料药生产及其相关设备提出了更高的要求,可见设备是保证原料药质量及其生产稳定性的重要基础。下面将结合新版GMP中的相关要求,具体阐述筒锥式“三合一”在原料药生产中的应用优势。

2.1 产品纯度高

2.1.1 杜绝物料中掺入任何杂质

物料进入该设备内部后,设备内部直接接触物料的部分有:功能管口、筒锥内壁、搅拌机构、过滤机构、滤液通道、过滤构件及出料阀机构。其中,除了搅拌机构外,其他皆为静态机构,在选材准确及制作工艺合理的前提下,这些部分不会在工艺过程中带入异物。然而,搅拌机构为转动机构,首先它需要匹配洁净级别的主轴机封,才能保证其密封性能,机封内设置隔离腔体,杜绝环境或者机封本身所可能产生的任何杂质进入设备内,再者筒锥式“三合一”的搅拌机构底部无转动支点,搅拌机构整体采用悬挂式设计,从根本上杜绝了被杂质污染的可能性。

2.1.2 保证环境安全、洁净

该设备是全密闭型设备,在工艺过程中不但能保证产品洁净,还能保护生产环境。特别针对工艺过程中有挥发性或危险性溶液等情况,该设备能保证环境以及操作人员的安全。

螺带式搅拌机构为轴向固定结构,不会上下运动,与设备保持恒定且稳定的安全距离,无需常规性维护即可保证生产安全。

2.2 工艺适应性优势

2.2.1 过滤效率高

(1)过滤面积大。筒锥式“三合一”的过滤介质整体为锥形,配置于圆锥筒体的筒壁上,如图3所示。以设备内径约为1 m的尺寸为例,标准锥形过滤面积约1.6 m2,有效过滤面积约为同等直径平底形式的“三合一”设备的3倍。

图3 筒锥式“三合一”过滤介质配置结构

(2)滤饼额定厚度小。关于过滤理论的研究很多,由于物料颗粒性质差别大,所以过滤速率的影响因素也众多。根据达西定律及泊萧叶方程得到半经验模型,其中,滤饼厚度作为影响因素之一,与过滤速率成反比关系[1]:在准确选型过滤介质的前提条件下,合理滤饼层需要在合理时间内形成并起到稳定的架桥作用,强化过滤性能,合理滤饼层越薄,过滤速度越快。

(3)对于筒锥式“三合一”,过滤介质与搅拌机构之间的间距就是滤饼的额定厚度,螺带式搅拌机构运转将内侧滤饼不断置换,过滤介质表层保留的薄层滤饼形成稳定的过滤强化层,同时置换过程也可以抹平滤饼缝隙,使滤饼受到稳定的压差,从而得到含湿量更低的滤饼。

2.2.2 高效洗涤

筒锥式“三合一”内部的螺带式搅拌机构,在加入适量洗涤液后,可将物料快速再浆,滤饼和洗涤液的彻底接触将大大提高洗涤置换效率,相较于一般桨叶式或锚式搅拌机构,螺带式搅拌机构的再浆效果有明显的优势。

2.2.3 超大换热面积,高效干燥

筒锥式“三合一”具有超大的换热面积,包括主体筒锥换热面积(配置高效换热夹套)及内部整体搅拌换热面积。超大的换热面积不仅保证了干燥工艺效果,更重要的是有效利用了换热面积,物料与换热部件之间的交换接触是达到理想干燥效果的最关键因素。

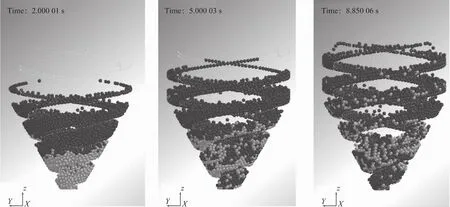

筒锥式“三合一”中的螺带式搅拌机构在物料翻动方面体现出了明显优势:螺带式搅拌机构从底部盘旋到顶部进行提料,再回落底部,运动行程长。筒锥式“三合一”物料翻动效果仿真模拟如图4所示,以仿真软件模拟实际物料运行状态,其中淡色颗粒被选为追踪样本。

以5 m3的筒锥式“三合一”的MX-F-II型搅拌机构设计为例,加料系数在40%状态下,转速为35r/min,短时间内追踪样本发现,其都能均匀运动并与换热面接触。针对各种不同的物料,结合翻动效果及产品维持晶型的需求,设计数据库有多种型式可选,可提供针对性定制。遇到特殊情况,搅拌机构还可附加相应机构进行匹配应用,例如严重结块的物料,可附加强制破碎装置等。

2.3 自动化及实时监控优势

在药品大生产过程中,单体设备的运行流程如果通过人工操控,难免会有一定误差,要想从工艺流程方面保证批次间产品的一致性,可通过自动化控制筒锥式“三合一”,方便操作,设备容易集合到中控系统中(PLC或DCS等),大大减少设备运行的人工需求,提高生产效率,从而有效保证产品质量及稳定性。

此外,监控设备内部产品状态对工艺流程的控制也十分重要。筒锥式“三合一”所配置的真空在线取样器,可在干燥工艺过程中,带真空在线取样,保证工艺连贯性,同时有效监控产品干燥效果。

2.4 多方位CIP优势

针对原料药生产的筒锥式“三合一”设备,内部与物料直接接触部分经精抛光,粗糙度Ra≤0.4μm。一批次工艺完成后进行出料,结合筒锥式“三合一”的锥底形设计,出料口配置于设备最底位,无积料死角,出料阀打开后正转搅拌机构大部分物料就会顺利排出(为避免阀门一打开物料就不受控大量出料,搅拌机构起到一定架桥作用,一旦转动物料就将由重力作用自动卸下);出料后期,搅拌机构反转进一步起到推料作用,可将设备内剩余物料几乎排净。

图4 筒锥式“三合一”物料翻动效果仿真模拟

针对少许物料残留问题,配置辅助清洁方案:

(1)设备内部CIP,定制喷淋环360°都有喷淋孔,设备内壁及封头管口部分也可进行在位清洗。同时,螺带式搅拌机构根据物料特性,可定制不同落料角度,在工艺完成时,绝大部分物料可排出,少量残留物料可采用淋洗喷头进行清理。

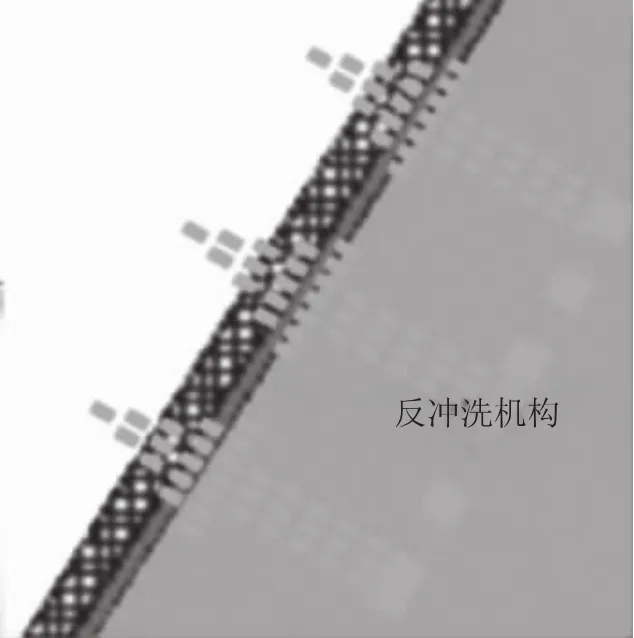

(2)过滤介质的在位反冲洗(RCIP)方案:针对物料残留问题,绝大部分原料药生产工艺都采用金属多层烧结板作为过滤介质,螺带外缘与过滤介质间的安全间隙即为工艺最后残留量,残留量因物料特性不同而不同。

过滤介质的RCIP机构位于过滤介质和滤液通道之间,如图5所示,在短距离内(一般为2~3 cm)进行在位反冲洗,冲洗压力可达0.6 MPa,残留物料层通常具有整体性,局部被冲碎即可由搅拌机构摩擦带动落下。

同时,CIP可较为有效地冲刷过滤介质,针对极细或者有黏度的物料,可有效维持每批次的过滤速度。针对过滤介质的更换及维护问题,筒锥式“三合一”配置了辅助维护机构,包含升降系统、锥体托举构件等,操作便捷,易于维护。

图5 “筒锥式三合一”过滤介质在位反冲洗(RCIP)结构示意

3 结语

筒锥式“三合一”应市场需求而生,是由无锡市定昌过滤机有限公司于1993年研发制造的,并获得了多项国家专利,开发应用累积已逾20年,针对原料药生产合规性而研发的洁净级筒锥式“三合一”已是第五代产品,从结构设计到应用都紧跟制药行业相应法规要求,在药企中成熟应用已经超过10年。

随着环保意识的日益增强、原料药市场的日益扩大,对制药设备的升级改进必不可少,筒锥式“三合一”的应用将显著提升产品质量,保护生产环境,为企业带来可观效益。

猜你喜欢

——非均布滤饼的局部比阻与平均比阻的测定与计算方法