某型号间歇式泡罩装盒机进料缺陷的改进

2018-08-10侯功卓邓宝华

彭 涛 侯功卓 邓宝华

(武汉科前生物股份有限公司,湖北武汉430206)

0 引言

我司于2017年引进了某设备厂家生产制造的泡罩机、装盒机自动生产线,用于10 mL西林瓶(动物活疫苗制品、冻干粉针)的包装生产。此前,该类产品的包装全部由工人手工完成。在引进自动生产线后,产品经分装后冻干,再依次经过轧盖机、自动灯检机、贴标机、泡罩机、装盒机,最终封装成型。

其中,泡罩板从泡罩机进入装盒机的流程如下:分料伺服电机把从泡罩机出来的泡罩板分成前后两排,两台加料伺服电机安装在装盒机产品输送链起始端的相邻两个工位上,两台加料伺服电机下方各设有检测装置。当检测装置检测到有产品时,两台加料伺服电机先后间隔设备主轴运行一个周期后启动,将产品推入装盒机的产品输送链内,完成上下两层泡罩板叠加后,被装盒机产品输送链上的叉子运走。

由于我司一期的生产厂房预留生产区域面积有限,设备布局十分紧凑,相邻设备之间的产品缓存空间略显不足,导致某型号间歇式泡罩装盒机在投入使用过程中,当泡罩板分料到下层加料输送带及下层加料时经常出现问题。

本文将通过观察分析下层泡罩板分料、加料失败的现象,查找出现故障的原因,并进行相应的改进以保证产品的顺利生产。

1 分料、加料流程

某型号间歇式泡罩装盒机的旋转编码器(与设备主轴连接在一起)与机器同步运行,主轴旋转一周,旋转编码器也旋转一周,装盒机的泡罩板输送链、说明书输送链、小盒输送链同步向前走一个仓位。旋转编码器每旋转一周,提供0°~359°的信号给PLC,为设备上的传感器、电磁阀、伺服电机提供精确的角度控制。

在自动生产模式下,泡罩装盒机的三条输送带是一直运动的。泡罩机生产出的单层泡罩板,经过第一条输送带(分料输送带安装在两条加料输送带中间),分料电眼检测到有物料时,分料伺服电机会往复运动,把泡罩板依次推进安装在装盒机前端的前(上层)后(下层)加料输送带上。然后,再被加料输送带输送到输送带末端的两台加料伺服电机下方,当两台加料伺服电机下方的光电检测装置同时检测到有物料时,下层(加料输送带1)的加料伺服电机按程序设定好的角度,将产品推入装盒机的产品输送链中。设备继续运行,旋转编码器对角度进行循环检测,当设备运行到旋转编码器下一个检测周期的同一角度时,上层(加料输送带2)的加料伺服电机再推料,将产品推入装盒机的产品输送链上方的隔离平台上,固定在产品输送链上的叉子连续运动,把上下层泡罩板向前推动,完成上下层泡罩板的叠加。

某型号间歇式泡罩装盒机安装完成后,在SAT验收期间,分料伺服电机把泡罩板推入加料输送带1时,泡罩板运行方向经常发生改变,下层泡罩板被推入装盒机产品输送链内时,有的泡罩板卡在了加料伺服电机的进料通道中,将泡罩板的推料叉子打断。

2 下层泡罩板分料失败

2.1 故障描述

泡罩板在进入装盒机汇合前会被分成上下两层,正确的输送方式应该是泡罩板的短边与输送运行方向一致。但是,在生产过程中,当下层泡罩板被推入到输送带时,在输送带的摩擦力拖动下出现旋转,变成了泡罩板的长边与输送带运行方向一致,导致接下来的加料动作失败。

2.2 原因分析

设备厂家采取水平安装方式安装这三条输送带,即分料输送带和加料输送带2在同一水平面上,加料输送带1在该水平面下方约30 mm处,保持与该平面基本平行。

在输送带上,泡罩板正确的输送方向是短边与输送带运行方向一致。泡罩板被分料伺服电机推进加料输送带1时,因存在落差,在重力作用下,泡罩板前端先接触到输送带,会被运行的输送带拖动先走,在护拦作用下,泡罩板运行方向发生改变,使泡罩板整体旋转接近90°,变成了泡罩板的长边与输送带运行方向一致。此泡罩板到达输送带末端加料伺服电机下方时,有时不能被加料伺服电机下方的光电检测装置检测到,加料伺服电机就不会推料,导致加料输送带1上方的堵料检测报警,分料伺服电机停止分料,使上游的泡罩机自动停机;或者当此泡罩板被加料伺服电机下方的光电检测装置检测到,被加料伺服电机推送时,会被卡在加料伺服电机下方的入口通道处,导致加料失败,设备停机。

2.3 改进方法

分料输送带长150 cm,加料输送带1(下层)长100 cm,加料输送带2(上层)长115 cm,三条输送带在中间位置的重叠长度约12 cm。我们重新调整了三条输送带在重叠处的安装方式:降低分料输送带、加料输送带2的高度约15 cm,升高加料输送带1的高度约15 cm,让三条输送带在重叠处大致保持在同一高度。在实际调整时,在重叠处的分料输送带要比两条加料输送带略高点。调整后,装盒机能够保证泡罩板以水平形态被分料伺服电机推入前后加料输送带上,泡罩板能正常地输送到加料伺服电机下方。

我司在设备SAT验收时,曾将此改进方案提交于设备制造方,但未被对方采纳,他们认为是输送带摩擦力方面的原因,在更换输送带后问题仍没能解决。我司为保证正常生产,只能自行完成改造,设备在改造后达到了预期效果。设备调整安装高度后,通过CAD绘图测量,三条输送带最大倾斜角度都没有超过1°,也并未影响设备安装的美观度。

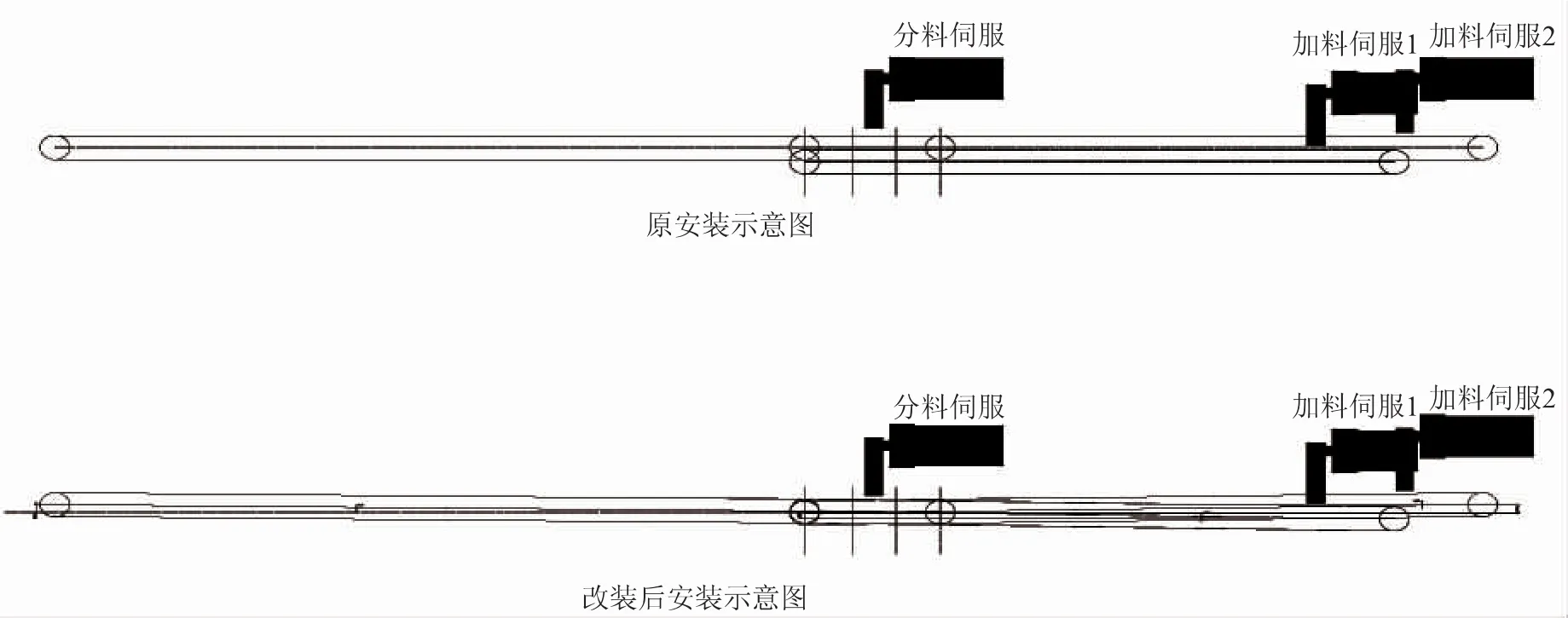

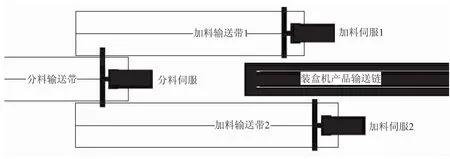

输送带安装高度的调整示意如图1所示,输送带安装俯视示意图如图2所示。

3 下层泡罩板加料失败

3.1 故障描述

图1 输送带安装高度的调整示意

图2 输送带安装俯视示意图

分层加料动作:当两个检测电眼都检测到有物料时,下层加料伺服电机在指定的角度下动作,推入泡罩板。在设备主轴运行至下一个周期的同一角度(由旋转编码器检测)时,上层加料伺服电机再动作,把泡罩板推到隔板上,上下两层泡罩板会被运行的叉子向前推行,上层泡罩板推离隔板后落下,与下层泡罩板汇合。只有当前后加料输送带上有连续的泡罩产品被检测到,两台加料伺服电机才会同时工作。当只有最后一组产品时,加料伺服电机2会比加料伺服电机1晚结束一个设备运行周期。

下层泡罩板加料失败现象:泡罩板没能全部被推进装盒机的产品输送链通道内,只有一部分(半截)被进入到装盒机的产品输送链通道内,其余被卡在加料伺服电机下方的加料输送出口处。随后,泡罩板会把连续移动的推料叉子卡断,如不及时人工停机,就会连续卡断多根叉子,直到人工停机为止。

我们通过观察发现:设备在自动运行模式下,当两条加料输送带上都有泡罩板(即两个检测电眼检测到有物料)时,在启动设备的第一个运行周期内,或是设备出现故障后,点动设备和再次启动设备的第一个运行周期内,泡罩板被加料伺服电机1推入装盒机产品输送链时,有时也会因推送不到位而卡在进料通道与输送通道之间,导致下层泡罩板加料失败,将正常前进的叉子打断。

3.2 原因分析

我们通过观察设备自动生产模式下的情况发现,两组加料伺服电机的推料时间与装盒机产品输送链上的叉子移动时间是有区别的:泡罩板被加料伺服电机1推进装盒机的产品输送链通道时,推送它的叉子会立即到达,而泡罩板被加料伺服电机2推进产品输送链通道内时,在前一组叉子刚离开时算起至泡罩板进入装盒机的产品输送链通道后的这段时间,有比较充裕的时间等候推送它的叉子到达。

设备故障停机时的角度与正常停机时的角度往往不一致,装盒机的产品输送链是连续移动的,当设备编码器运行到275°时,加料伺服电机才会间歇启动完成推料动作。

因此,在设备出现故障后,点动设备和再次启动设备的第一个运行周期内,叉子行走的位置和加料伺服电机动作的时间会出现暂时性不协调(主轴与编码器柔性连接,角度存在偏差),加料伺服电机启动会相对滞后,泡罩板就会撞到运行的叉子上,不能被推送到正确的位置,被卡在加料伺服电机下方的通道内,如不能及时停机,就会将连续运行的推料叉子打断。

3.3 改进方法

该设备的控制程序只用了一个参数来同时控制两台加料伺服电机的加料时间,即同一个角度参数控制了两台加料伺服电机的进料角度。我们通过测量设备产品输送链相邻叉子的间距1和两个加料伺服电机下方的开口通道间距2发现,间距2比间距1长了约2.5 cm,我们只好把加料伺服电机1下方的加料通道开口向后移了约2.5 cm,从而保证上述间距1和间距2的尺寸统一,也使两个通道的泡罩板被推入装盒机产品输送链的时机和泡罩板与推料叉子的相对位置基本一致。

在该设备改进后的一段时间内,叉子被打断的概率下降了近50%,但仍很高。我们又对设备的PLC程序进行了如下修改:自动运行模式下启动设备时,在设备的前两个运行周期内,或点动设备时,关闭加料伺服电机的进料功能。此时,不管前后加料输送带上有没有检测到产品,两台加料伺服电机都不动作。设备稳定运行后,再启动加料功能,从而确保伺服电机的加料动作与装盒机产品输送链上的叉子位置互相协调。

4 结语

某型号间歇式泡罩装盒机的三条输送带安装高度经上述调整后,已通过数月的生产检验,下层泡罩板分料故障没再出现,问题得到了彻底解决。对于下层泡罩板进料失败的问题,直到设备PLC程序修改后,才得到基本解决。