烟秆切割器切割参数的试验分析与研究

2018-08-10汤自强蒋雅茜

汤自强,康 康,何 玉,蒋雅茜,蒋 猛

(西南大学 工程技术学院,重庆 400700)

0 引言

在设计茎秆类切割器时,需要对切割功率进行测试研究,了解各因素对切割功率的影响程度。国内学者对玉米、甘蔗、水稻等作物茎秆的切割性能进行了相应的的研究[1-4]。刘庆庭[1]等人在自制的单刀切割实验台上对甘蔗茎秆切割力影响因素进行了三因素三水平正交试验研究,认为切削力的主要影响因素依次为切削速度、滑切角、刀盘倾角。倪长安[5]等人通过圆盘切割器切割玉米茎秆试验,认为切割刀速度愈大,切割功率消耗愈高。蒋韬[6]等人针对切割刀片形状、刀片开口角度、切割速度、削切角对玉米茎秆切割力和切割功耗的影响进行了试验研究,得出削切角在20°左右时切割力和切割功耗相对较小。陈魁[7]等人在研究烟秆切割力影响因素试验中,认为烟秆切割力主要影响因素包括切割速度、切割角度以及切割刀片形状等。国内对烟秆切割的研究相对较少, 重点还停留在烟秆组织构成与前景的研究上[8-11]。玉米、甘蔗、水稻等作物茎秆与烟秆的组织结构有较大差别,烟秆中半纤维素含量相对较高,其木质化程度较高[12]。因此,对玉米、甘蔗、水稻等作物茎秆切割的研究结果不能直接应用于烟秆切割器设计中,并且现有研究中对切割力的研究较多,未对烟秆切割功率做相应研究。

针对现有文献对烟秆切割功率研究缺乏的现状,本文选择不同刀盘形状、转速和切割角度在切割试验台上对烟秆试样进行单因素和多因素切割功率测试,并用MatLab、SPSS对实验数据拟合分析,在保证烟秆切割质量(即切割断面平滑、光洁、整齐、无劈裂)情况下,以追求烟秆切割功率最小为目标,探求不同因素对烟秆切割功率的影响和切割参数最优匹配方案。通过单因素试验得出了不同因素对切割功率的影响规律,通过多因素正交试验方法得出一种切割参数最优匹配方案。该研究为降低烟秆切割器的功率消耗、提高切割质量及为设计功率匹配的切割器提了供理论依据。

1 试验材料与方法

1.1 试验材料

试验对象为云烟87,种植于贵州省遵义市遵义县松林烟草中心站,选取自然生长条件下收获5天内含水率为60%~70%且无病虫害的新鲜主茎秆,取样后去除残留烟叶和分枝,所取试样通直,直径为30±1mm。

1.2 试验仪器设备

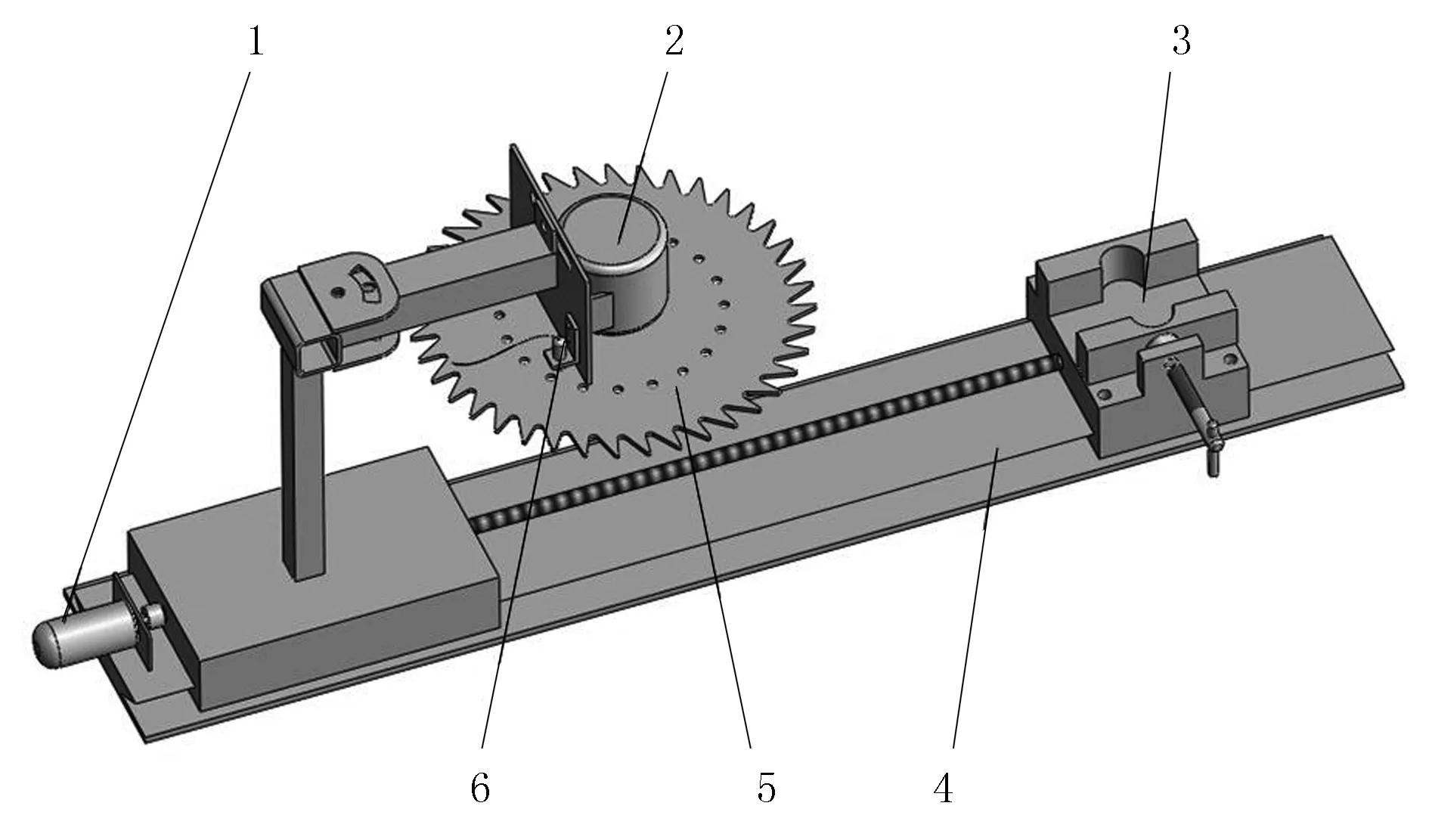

试验在如图1所示的试验台架上进行。为了准确测得刀盘转速,在距刀盘圆心100mm的圆周方向上均匀加工20个直径8mm的通孔,刀盘旋转1圈采集20个脉冲信号,试验切割刀具选用交替齿刀盘和星齿刀盘。

1.导轨驱动电机 2.刀盘电机 3.夹具 4.螺旋式直线导轨 5.刀盘 6.接近开关传感器

主要仪器设备及参数包括:交替齿形刀盘为木用合金刀盘,外径254mm,齿宽2.6mm,齿数80齿;星齿形刀盘为锰钢刀盘,外径254mm,齿宽1.6mm,齿数40齿;无纸记录仪为R2100E-A04-RK02-PW1-SU-MB-VAC,记录间隔1s,设置精度0.1s;电流变送器参数为EC-KT14I,额定输出DC4-20mA,输入量程0~20A,精度0.5%;电压变送器参数为EC-D3U-60V,额定输出DC4-20mA,输入量程0~60V,精度0.5%。

1.3 试验方法

电机输入功率等于输出功率与功率损失之和,输出功率(即切割功率)为试验的有用功率。本试验所选用电机的工作效率为87%,电机在切割过程中功率损失较小可忽略不计,电机输入功率可近似看作切割功率,因此试验过程只需采集电机电流及其端电压。

试验台架水平安置,将烟秆试样竖直夹持于夹具上,电机驱动器连接电机、电池、电门锁及电位计,切割机构由导轨驱动电机带动沿螺旋式直线导轨以1m/s匀速靠近进行切割。

电流变送器采集流过电机的电流信号,电压变送器采集电机的端电压信号,再将电压信号、电流信号通过两路信号通道分别输入到无纸记录仪中,实时记录。传感器安装在机架上,单片机通过采集传感器的脉冲信号来测定刀盘转速,可通过调节电位计改变刀盘转速。同时,旋转电机安装架可调节刀盘切割角度。另外,可根据试验需要安装星齿形刀盘或交替齿形刀盘。

根据无纸记录仪上电流、电压值的大小,计算出功率为

P=UI

式中P—电机的切割功率(W);

U—电机的端电压(V);

I—流过电机的电流(A)。

在距刀盘圆心100mm圆周方向均匀加工20个直径8mm的通孔,刀盘旋转1圈采集20个脉冲信号。在恒定转速下,刀盘转速可表示为

n=N/20

式中n—刀盘转速(r/min);

N—1min采集到的传感器脉冲数量。

2 试验设计、结果与分析

2.1 单因素试验

2.1.1 刀盘类型、转速对切割功率的影响试验2.1.1.1 试验设计

1)先安装交替齿形刀盘,已知切割角度取20°左右时切割质量较好、功率消耗较低,所以单因素试验中切割角度取20°。改变刀盘转速,记录每次切割过程中电机电流、端电压,并计算出切割功率,同一工况试验重复多次,计算切割平均功率。

2)更换成星齿形刀盘,继续按步骤1)重复试验。

2.1.1.2 试验结果与分析

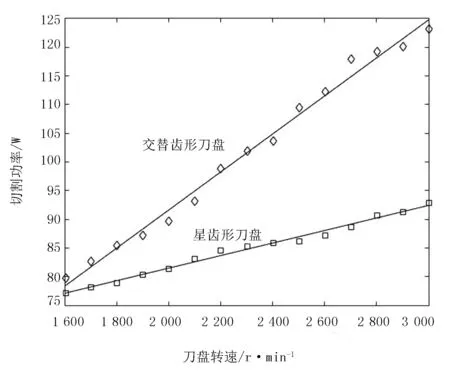

利用MatLab最小二乘法对试验数据拟合,得到切割功率随刀盘转速变化的关系曲线,如图 2所示。

图2 功率-刀盘转速曲线Fig.2 Power-revolving speed curve

由图2可知:在刀盘(星齿形或交替齿形)和切割角度相同的工况下,刀盘转速越大,切割功率越高。倪长安[7]等人通过圆盘切割器切割玉米茎秆试验发现:切割刀速度愈大,切割功率消耗愈高。所以,本试验结论真实可靠。试验表明:转速不宜低于2 000r/min,否则会出现烟秆切割断开不彻底和断面劈裂等现象,切割质量难以保证;刀盘转速在2 600r/min左右时,切割质量最理想;刀盘转速低于1 600r/min时,会发生停转。交替齿形刀盘转速为2 000r/min工况时,切割功率约为89.7W;转速为3 000r/min工况时,切割功率最高,最高切割功率约为123.2W,拟合直线增长幅度约为3.3W/100r。星齿形刀盘转速为2 000r/min工况时,切割功率约为81.4W;转速为3 000r/min工况时,切割功率最高,最高切割功率约为92.5W,拟合直线增长幅度约为1.1W/100r。

对比两曲线可知:切割刀盘转速和切割角度相同的工况下,切割功率与刀盘的形状有关,且星齿形刀盘比交替齿形刀盘的功率消耗低。

2.1.2 切割角度对切割功率的影响试验

2.1.2.1 试验设计

分别选择星齿形刀盘和交替齿形刀盘做切割角度对切割功率的影响试验,考虑到保证切割质量(即切割断面平滑、光洁、整齐、无劈裂),刀盘转速取2 200、2 600、3 000r/min。已知切割角度在20°附近时切割功率较低,所以在20°附近选取的切割角度较多,分别选定0°、5°、10°、15°、18°、19°、20°、21°、22°、25°、30°进行切割试验,并记录每次切割过程中电机电流、端电压计算出切割功率。具体步骤如下:

1)在试验台架上安装星齿形刀盘。

2)刀盘转速调至2 200r/min,然后调整切割角度,记录每次切割过程中电机电流、端电压计算出切割功率。

3)调节刀盘转速至2 600r/min,按照步骤2)重复试验。

4)重新调节刀盘转速至3 000r/min,按照步骤2)或3)重复试验。

5)更换交替齿形刀盘,按照步骤2)、3)、4)重复试验。

2.1.2.2 试验结果与分析

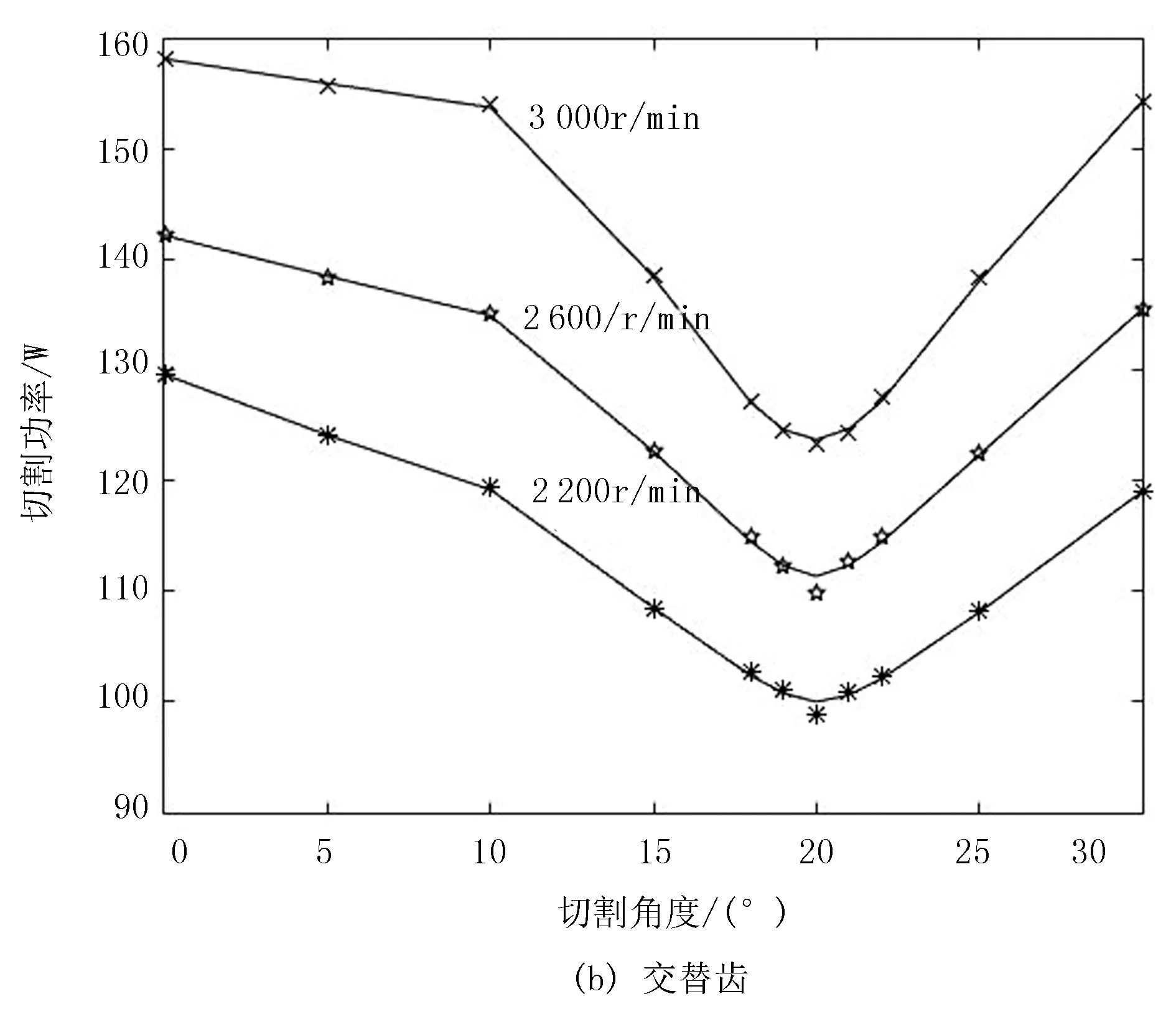

利用MatLab对试验数据进行非线性拟合,得到切割功率随切割角度变化曲线,如图3所示。

图3(a)为星齿形刀盘切割功率-切割角度变化关系曲线。由图3(a)可知:刀盘转速在3 000r/min时,最高切割功率约为132.6W,最小切割功率约为92.5W,功率极差40.1W;刀盘转速在2 600r/min时,最高切割功率约为124.6W,最小切割功率约为87.7W,功率极差36.9W;刀盘转速在2 200r/min时,最高切割功率约为119.3W,最小切割功率约为84.3W,功率极差35W。

图3(b)为交替齿形刀盘切割功率-切割角度变化关系曲线。由图3(b)可知:刀盘转速在3 000r/min时,最高切割功率约为158.3W,最小切割功率为约123.2W,功率极差35.1W;刀盘转速在2 600r/min时,最高切割功率约为142.3W,最小切割功率约为109.9W,功率极差32.4W;刀盘转速在2 200r/min时,最高切割功率约为129.7W,最小切割功率约为98.8W,功率极差30.9W。

对比图3(a)、(b)可得出:在相同转速和切割角度工况下,交替齿形刀盘切割功率大于星齿形刀盘切割功率,而功率极差正好相反。

蒋韬[6]等人在做玉米茎秆往复切割台架试验中发现:削切角在20°左右时较其他角度的最大切割力和切割功耗小。本试验切割角度为20°时,切割功率达到最小值,与蒋韬等人的研究结果一致,研究可靠性高。

2.2 多因素试验

2.2.1 试验设计

由上述单因素试验可知,烟秆切割功率的大小主要受切割角度、刀盘转速和刀盘形状等因素综合影响。由于影响因素较多,且各因素水平数也不尽相同,所以需采用混合水平正交或拟水平正交来设计正交试验[13-17]。本试验采用拟水平法设计三因素三水平正交试验,因素水平编码表如表1所示。

图3 切割功率-切割曲线角度Fig.3 Cutting power-Cutting angle curve

表1 试验因素水平编码表Table 1 Experimental factor level code

2.2.2 试验结果与分析

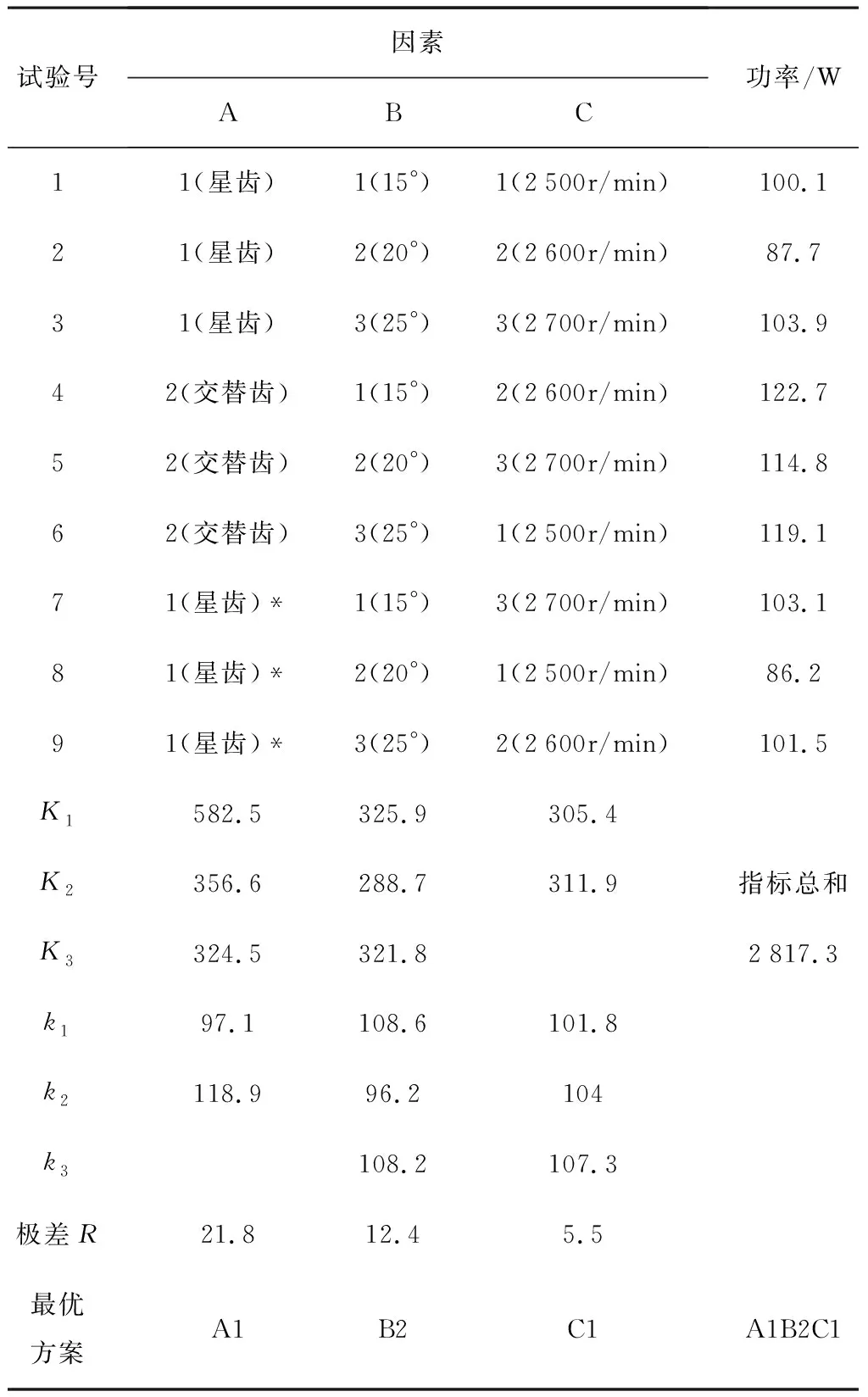

表2为正交试验数据的计算和分析。其中:ki为各因素在i(i=1,2,3) 水平所对应的功率之和;ki为各因素在i水平下的平均功率;R为极差。

表2 功率正交试验结果Table 2 Results of cutting power orthogonal test

由表2可知:因素A极差最大,因素B次之,因素C最小。因此,该试验的最优方案为A1B2C1,即切割刀盘形状为星齿形、刀盘切割角为20°、刀盘转速为2 500r/min为组合最佳。

3 结论

1) 在切割角度和切割转速相同的工况下,星齿形刀盘相对交替齿形刀盘切割功率低;另外,在刀盘和切割角度相同条件下,切割功率随着刀盘转速的增加而增加。

2) 在刀盘转速恒定的工况下,切割角度为0°时,切割功率最高;随着切割角度的增加,切割功率减小;当切割角为20°时,切割功率达到最小值;当切割角大于 20°时,切割功率增加。

3) 多因素试验结果表明:在既保证切割质量又考虑切割功率的情况下,星齿形刀盘、20°切割角、转速为2 500r/min为最优组合。