面向山地和丘陵地区的玉米钵苗移栽器的研制

2018-08-10卢贤斌谢昌艺钟丽辉

卢贤斌,谢昌艺,钟丽辉,王 远

(西南林业大学 a.机械与交通学院;b.计算机与信息学院,昆明 650224)

0 引言

我国中西部相对落后的山地、丘陵地区的主要经济农作物是玉米、红薯和马铃薯等,但由于这些地区的地理条件的恶劣、土地贫瘠,玉米产量不稳定,玉米钵苗移栽技术的采用在一定程度上保障了玉米产量的稳定性。相比于玉米种子直接播种,钵苗移栽的优势在于方法简单易行、节约种子、减少开支、生长周期短、抗逆性强、产量高等[1]。传统的钵苗移栽方式是先在种植地里挖出一个穴坑,再把培育好的钵苗置于其内并覆盖好土壤,后期再进行增肥和治理病虫害等一系列田间管理作业。目前,山地、丘陵地区钵苗移栽作业一般由2人协同完成,一人在前用开穴工具在种植地里开出一个土洞,另一人手持装满钵苗的篮子将钵苗放入土洞内,同时用手完成覆土。这种作业方式效率较低,浪费劳动力,且长时间劳作还会损伤耕作人员手指的表层皮肤。

国外在20世纪中期已研制出移栽机械设备,主要分为半自动和全自动两个大类[2]。日本、德国、澳大利亚等发达国家的移栽机械设备技术相对先进[3-6],不仅将钵苗培育和移栽有机地结合在一起,而且还实现了育苗过程的机械化、工厂化和设施化[7-8]。特别是日本的水田移栽设备及欧洲的旱田移栽设备,占领了大部分国际市场[9-10]。其中,主要有日本研制的可识别蔬菜类别的全自动移栽机器人[11]、法国研制的皮卡多尔移栽机[12]、意大利MAS公司研制的地膜移栽机[13]及美国FMC公司研制的全自动移栽机[14]等。国内在20世纪50年代后期开始研发移栽设备,但由于设计规格不全、设备结构复杂及成本高等原因,导致推进缓慢,经过坚持不懈努力,也取得了丰硕成果[15]。同时,国内现有的移栽机械设备有2BYZ-2型钵苗移栽机[16]、钵苗移栽机偏心移栽器[17]、2ZS-2型半自动钵苗移栽机[18]及全自动玉米秧苗移栽机[19]等。国内的移栽机械设备大多是半自动化的,全自动尚在起步阶段,但这些大型移栽都不适于在地形复杂、沟谷交错的丘陵和山地使用。因此,本研究设计主要面向山地、丘陵等特殊地形下的玉米钵苗移栽作业,研制了一种集挖穴坑与栽植为一体的小型农业机械设备——玉米钵苗移栽器,旨在减轻山地、丘陵地区钵苗移栽的劳动强度,提高劳动生产效率等。

1 总体结构与工作原理

1.1 总体结构

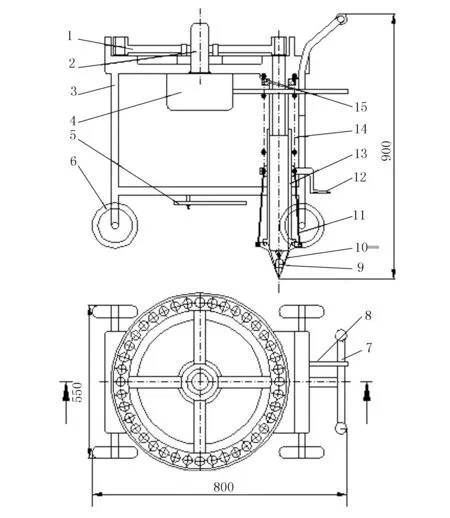

本研究设计的玉米钵苗移栽器主要由箱体、脚控式开穴装置和手控式下苗装置等部分组成,如图1所示。其中,脚控式的开穴装置由形头、钢丝、脚踏板、送苗管道、回位弹簧及弹性垫圈等组成。送苗管道通过对应在箱体上下的圆孔定位,上端采用箱体内部的回位弹簧连接,且与装苗盘上对应的钵苗孔位于同一垂直线上;脚踏板在送苗管道的中部用螺栓固定;钢丝一端固定在脚踏板上,另一端固定在送苗管道底部且连接着锥形头,锥形头通过螺栓空套在送苗管道上,并用转动副连接,以此来控制锥形头的闭合和张开。

手控式的下苗装置在箱体的上端,由装苗盘、传动轴、棘轮机构及摇杆等构成。其中,摇杆空套在传动轴上,并与棘爪用转动副连接;而棘轮机构通过螺栓固定在箱体内部,采用键连接和传动轴连接在一起,传动轴上端与装苗盘也采用键连接。此外,脚控式的开穴装置与手控式的下苗装置是通过箱体连接在一起,便于设备运行,箱体配有行走轮和手拉杆。同时,为了保证设备的正常工作以及使用寿命,其大部分的零部件均是由钢材制成,整体的外形尺寸(L×W×H)为800mm×520mm×900mm,总质量约20kg,装苗盘一次装量可完成40株的移栽作业。

1.装苗盘 2.传动轴 3.箱体 4.棘轮机构 5.量具尺 6.行走轮 7.手拉杆 8.摇杆 9.钵苗模型 10.锥形头 11.钢丝 12.脚踏板 13.送苗管道 14.回位弹簧 15.弹性垫圈

1.2 工作原理

图1中,玉米钵苗移栽器正处于下苗阶段,锥形头已经完全插入地里,完成开穴。开始作业前,首先从育苗地里取出玉米钵苗,将其放入装苗盘中,然后开始玉米钵苗的移栽作业。拉动玉米钵苗移栽器沿覆好的地膜行进,依靠移栽器下端的量具尺确定每株钵苗的种植位置;位置确认之后,踩住脚踏板使整个开穴装置下移,通过固定在送苗管道的钢丝控制下端的锥形头。随着脚踏板的向下移动,锥形头进行闭合,接着继续用力向下踩脚踏板,直至完全闭合的锥形头插入地摸下的土里,保持脚踏板的位置,防止被回位弹簧拉离地面。此时,玉米钵苗移栽器就完成了开穴作业。

完成开穴之后,随即推动摇杆逆时针旋转,而与之相连的棘爪控制棘轮机构驱动传动轴转过一个角度,而装苗盘也转过相同的角度使玉米钵苗精确进入送苗管道,玉米钵苗到达锥形头之后,保持一定速率松开脚踏板,回位弹簧向上牵引送苗管道,钢丝控制锥形头张开并向上移动,玉米钵苗落入穴坑中,周围的泥土自行稳定玉米钵苗并完成覆土,这就成功完成一次作业。拉动玉米钵苗移栽器至下一株的移栽位置(即1个量具尺的距离),再进行移栽作业。

2 主要零部件的设计

2.1 手控式下苗装置

2.1.1 装苗盘

在玉米种植的作业中,玉米钵苗的土坯近似为圆柱形,直径约φ32±2mm,高度约25mm,如图2(a)所示。为了保证移栽作业的效率及可操作性等,在装苗盘上设计均布的40个钵苗孔,通过计算得到装苗盘外径φ630mm,内径φ530mm,厚度设计为30mm,以确保钵苗土坯及部分幼苗位于钵苗放置孔内,其结构尺寸如图2(b)所示。

2.1.2 棘轮机构

1) 设计依据。单个钵苗的最大质量约0.25kg,装苗量40株。通过试验测得钵苗土坯底部与垫板之间的摩擦因素最大值约为0.8,取重力加速度g=10m/s2,计算得到钵苗土坯底部与垫板之间的摩擦力F=80N。在实际作业中,钵苗土坯会产生脱落,卡在装苗盘与垫板之间,必然导致摩擦阻力增大,通过试验测得取其为2F(即160N)。同时,考虑装苗盘与转轴之间、棘轮与转轴之间等的摩擦,经试验取值为60N,并把该力的作用点外移至装苗盘外缘中径φ580mm处,以使棘轮始终能正常运转工作。综上,取总摩擦力F总=300N,该力作用给转轴的平均力臂取290mm,计算得该力产生的转矩T=87 000N·mm。即棘轮正常工作时,棘齿上的转矩必须大于等于该转矩。

2) 棘轮齿数、棘爪数和齿倾角的确定。因转矩较小,选取单向外啮合齿式棘轮机构。按照使用条件以及运动要求,棘轮齿数应当与相对应的装苗盘的装苗数一致,才能够保证准确下苗。因此,棘轮齿数取40,一次作业下苗转过9°。棘轮工作中,单向转动,所受载荷不大,采用1个棘爪拔动棘轮。棘轮设计中,为保证棘爪在负荷作用下能够滑向棘轮齿槽底部,常取齿倾斜角α=20°。

图2 钵苗与装苗盘结构尺寸

3) 棘轮模数的确定。棘轮材料采用45钢,正火后表面淬火+低温回火,以抵抗工作过程中的冲击载荷与摩擦磨损。查表[20]得:[σF]=340MPa,[σH]=1 120MPa。棘轮按8级精度制造,取载荷系数k=2,齿宽系数φd=0.2,载荷系数YFa=2.46,引力集中系数YSa=1.67,棘齿上的作用转矩T=87 000N·mm,则棘轮模数m为

圆整,取标准值:m=3mm。

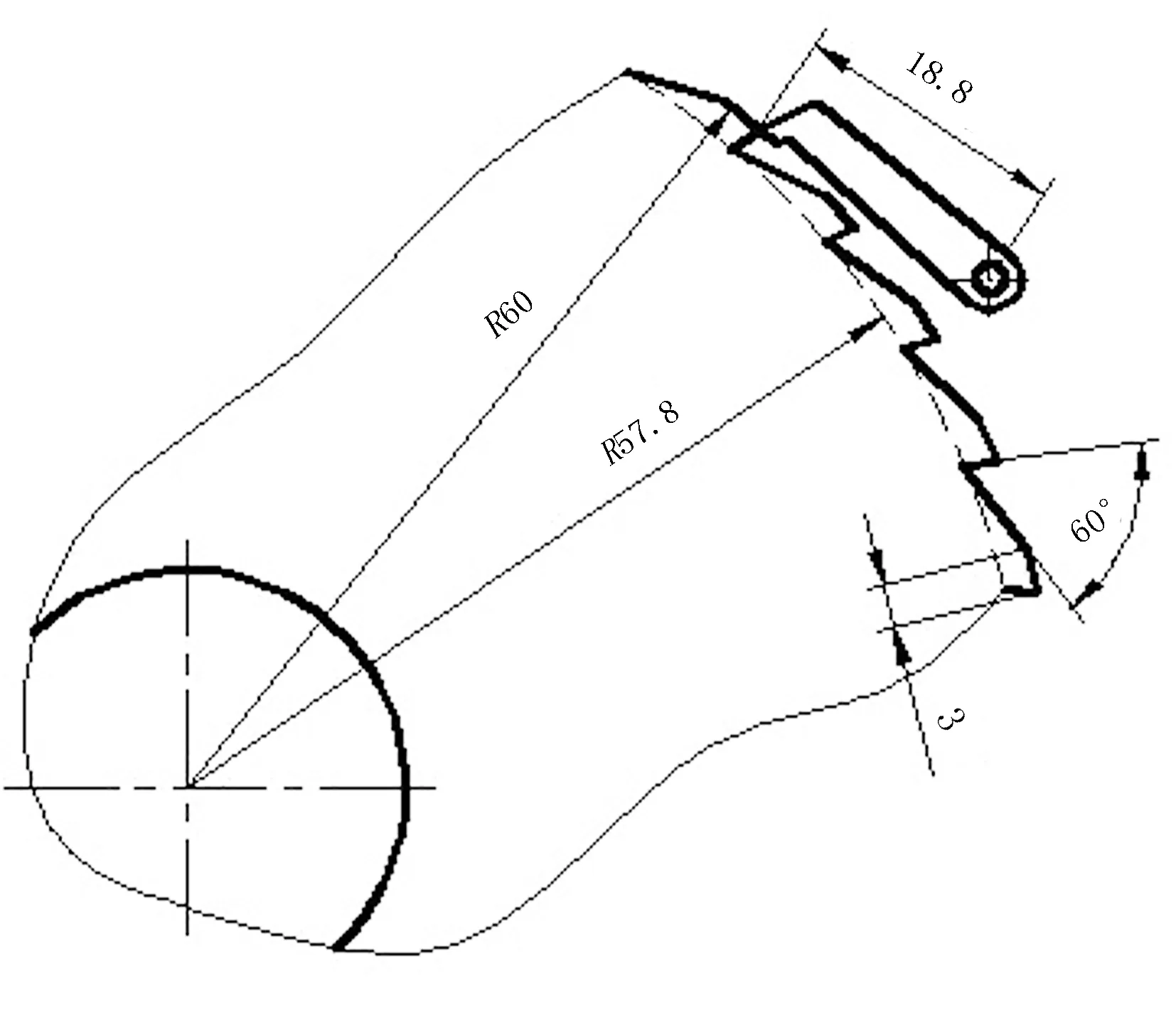

4) 棘轮、棘爪几何尺寸的确定。依据棘轮、棘爪主要几何尺寸与模数m之间的公式,计算得到的棘轮与棘爪的几何尺寸,如图3所示。

2.2 脚控式的开穴装置

脚控式的开穴装置的作用是开好穴坑,为下苗作业做准备。它由弹性垫圈、回位弹簧、脚踏板、钢丝、送苗管道与锥形头等构成,如图4所示。在开穴作业中,踩住脚踏板,通过钢丝控制锥形头向下运动,在离地约80mm处锥形头已完成闭合;闭合的锥形头继续向下插入地里开出直径约为50mm的穴坑,完成下苗作业之后,松开脚踏板,回位弹簧控制整个装置上移;同时,钢丝控制锥形头上移并张开至100°,周围泥土迅速挤压盖住钵苗。此装置不仅完成开穴作业,还可以自动完成覆土,一定程度上减少了作业流程,提高了作业效率。

图3 棘轮设计参数

1.弹性垫圈 2.回位弹簧 3.脚踏板 4.钢丝 5.送苗管道 6.锥形头图4 脚控式的开穴装置

3 试验

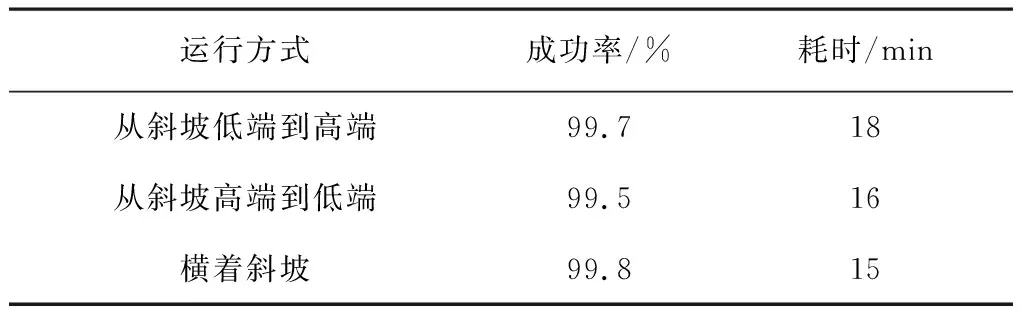

样机试制完成后,在云南曲靖、玉溪等地进行了玉米钵苗的春季移栽试验。试验时,选择在土地坡度为20°~30°,长、宽均不小于1 500cm的旋耕翻松斜坡地块内进行。满盘装苗40株,移栽行距55cm,株距32cm。钵苗移栽器行进方式分为从斜坡地块的低端到高端、从高端到低端和横着斜坡3种。每种方式按移栽行距重复进行3次,同时统计的一次移栽成功率和耗时平均值如表1所示。由表1可知:当钵苗移栽器横着斜坡行进时,移栽40株钵苗所需时间仅为15min,一次移栽成功率高达99.8%,耗时比从顶端到低端和从低端到高端行进时分别减少了6.67%和20%,一次成功率却分别高出0.03和0.01。

从以上试验数据可知:钵苗移栽器按照3种行进方式移栽玉米钵苗时,一次移栽成功率都高达99.5%及以上,而耗时最长也仅为18min。这不仅比两人协同纯手工移栽减轻了劳动强度,还提高了劳动生产率。

表1 玉米钵苗移栽试验的1次成功率与耗时

4 结论

本文所研制玉米钵苗移栽器把山地、丘陵地区传统玉米钵苗移栽中的破开地膜、开穴、下苗及覆土等工序集为一体。进行玉米钵苗移栽时,能依次迅速完成几部分劳作工序,减轻了劳动强度,提高了劳动生产率。经过实地移栽试验证明:一次移栽成功率高达99.5%,确保了移栽器运行的稳定性。此外,该移栽器结构简单、符合人体工程学,操作流程简单。