手机耳机失效形式分析及疲劳寿命预测研究

2018-08-10苏和堂雷经发付腾飞

苏和堂,雷经发,付腾飞,扈 静

(1.滁州职业技术学院 机电工程系,安徽 滁州 239000;2.安徽建筑大学 机械与电气工程学院,安徽 合肥 230601;3.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

随着我国智能终端设备的普及,耳机市场得到快速发展。2013年我国耳机生产量为17.81亿副,销量为15.79亿副,约占了全球耳机产业份额的一半[1]。我国耳机产品主要为中低端产品,质量不高,寿命短,总体不合格率达到51.2%[2]。由2013年的行业规模看,若耳机平均寿命延长一个月,一年将节约1.2亿元人民币。探究耳机的失效形式,延长耳机的使用寿命具有显著的经济效益。本文通过在线问卷调查,从统计数据中提取耳机的失效形式及损伤原因,通过耳机导线的疲劳失效模拟,进行失效部位特征分析,并提出相应的改进措施。

1 手机耳机损伤失效统计

手机耳机的使用寿命与使用者的行为习惯及使用频率密切相关,耳机在使用过程中,服役状态较为复杂,在存放时也多是随意揉捏一团。整个寿命周期受拉力、压缩、扭转、剪切等共同作用力,难以用简单的公式进行描述。本文通过在线问卷调查的形式统计手机耳机使用及损坏的相关数据,回收有效问卷343份,结合拆解经验,推断耳机故障易发部位,根据统计在耳机的损伤形式中插头处断裂最多,占76%,其次是线控板处断裂,两者共占耳机总故障的92%。耳机导线断裂的原因主要有疲劳、过载和外界损伤,插头处最易断裂是由于耳机在使用中线材处于弯曲状态,接头处出现应力集中所致,若耳机线材处于抖动状态,会形成交变载荷,在接头处很容易发生疲劳断裂致使导线断路。多数耳机通过添加节点的方式缓解弯曲疲劳损伤,但效果并不明显。

2 耳机线缆分析模型的建立

目前采用OMTP标准接口和CTIA标准接口的手机耳机至少有四根导线,左声道线、右声道线、麦克风线和地线,地线承载的电流比较大,通常比其它线粗。高端耳机为增强信号质量,麦克风线会单独连接一根导线。每根导线由铜质的漆包线绞合而成,连同有抗拉作用的尼龙纤维一起封装成线,耳机线缆结构简图如图1。

1.右声道线 2.地线 3. 尼龙纤维 4.麦克风线 5.左声道线 6.外皮

图1耳机线材结构简图

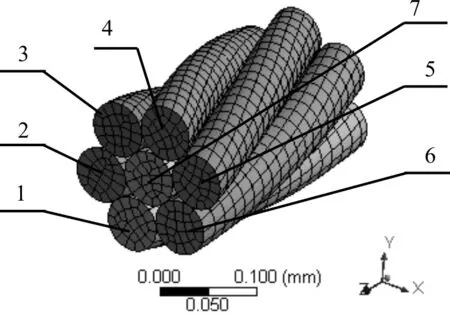

由前述统计结果手机耳机损坏的原因是插头处疲劳断裂,为减少计算量,采用接头连接处一根导线做疲劳分析。导线长5mm,由7股(包括6个侧丝与1个芯丝)直径0.06mm的导线绞合而成,捻距为1.2mm,导线模型与实物如图2和图3。

图2耳机导线示意图图3耳机导线的体视显微图

3 拉伸疲劳分析及寿命预测

3.1 模型建立与网格划分

建立三维模型并导入到workbench中。材料选择nCode DesignLife软件材质库中的铜,铜的基本物理参数如表1,材质库有该材料的其余物理参数,包括N-S曲线和E-S曲线。

表1 铜的物理参数

采用六面体为主的网格划分方式,本次模拟单元数量为62070,节点数为304663。网格模型对弯曲疲劳分析同样有效,网格效果图如图4所示。

1.侧丝1 2.侧丝2 3.侧丝3 4.侧丝4 5.侧丝5 6.侧丝6 7.芯丝

图4耳机单股导线模型网格剖分效果图

3.2 静力学求解

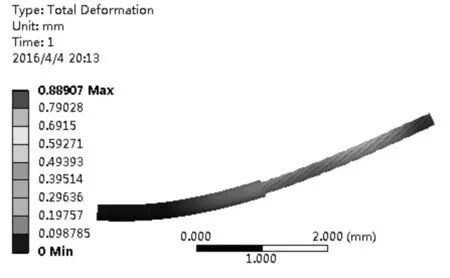

弯曲疲劳分析模拟中对导线的一端七个面全部施加固定约束。由于耳机单股导线由直径为0.06mm细铜丝绞合而成,受一个很小的力即可产生弯曲,本文在导线另一端七个面施加一个与导线轴向垂直的力,大小为0.01N。本模拟忽略导线之间的摩擦,接触方式为No Separation,探测方式为gauss point,同时设置5um的穿透值。求解项包括变形、应力、应变,运行软件进行静力学弯曲疲劳模拟,结束后调出分析结果,弯曲位移云图如图5,应力云图如图6,由图6知,导线的最大应力达到550.55MPa。

弯曲疲劳模拟与拉伸疲劳模拟操作步骤与设置相似,分析结果见图7,各个铜丝的疲劳寿命最小值见表2。

图5 弯曲位移云图

图6 弯曲应力云图

图7 弯曲疲劳寿命云图

部位整体侧丝1侧丝2侧丝3最小次数613.841065.2963.091947.6部位芯丝侧丝4侧丝5侧丝6最小次数1900.41064.9613.841946.8

在导线外套上内径0.18mm,外径0.25mm的热缩管,该材质的杨氏模量为172MPa,泊松比为0.439,以六面体为主的网格划分方式对热缩管网格划分。热缩管在温度升高后会产生颈缩,对铜丝产生挤压粘贴,故热缩管内壁与铜丝的接触方式设为绑定,开始静力学与疲劳分析。本次模拟不考虑热缩管的疲劳寿命,疲劳分析时将热缩管抑制。模拟的位移云图如图8,寿命云图如图9,每根铜丝的寿命分析结果见表3。

图8 增加热缩管的导线弯曲变形云图

图9 增加热缩管的导线疲劳寿命云图

部位整体侧丝1侧丝2侧丝3最小次数705.721018.31078.42780.5部位芯丝侧丝4侧丝5侧丝6最小次数2349.81017.6705.722776.5

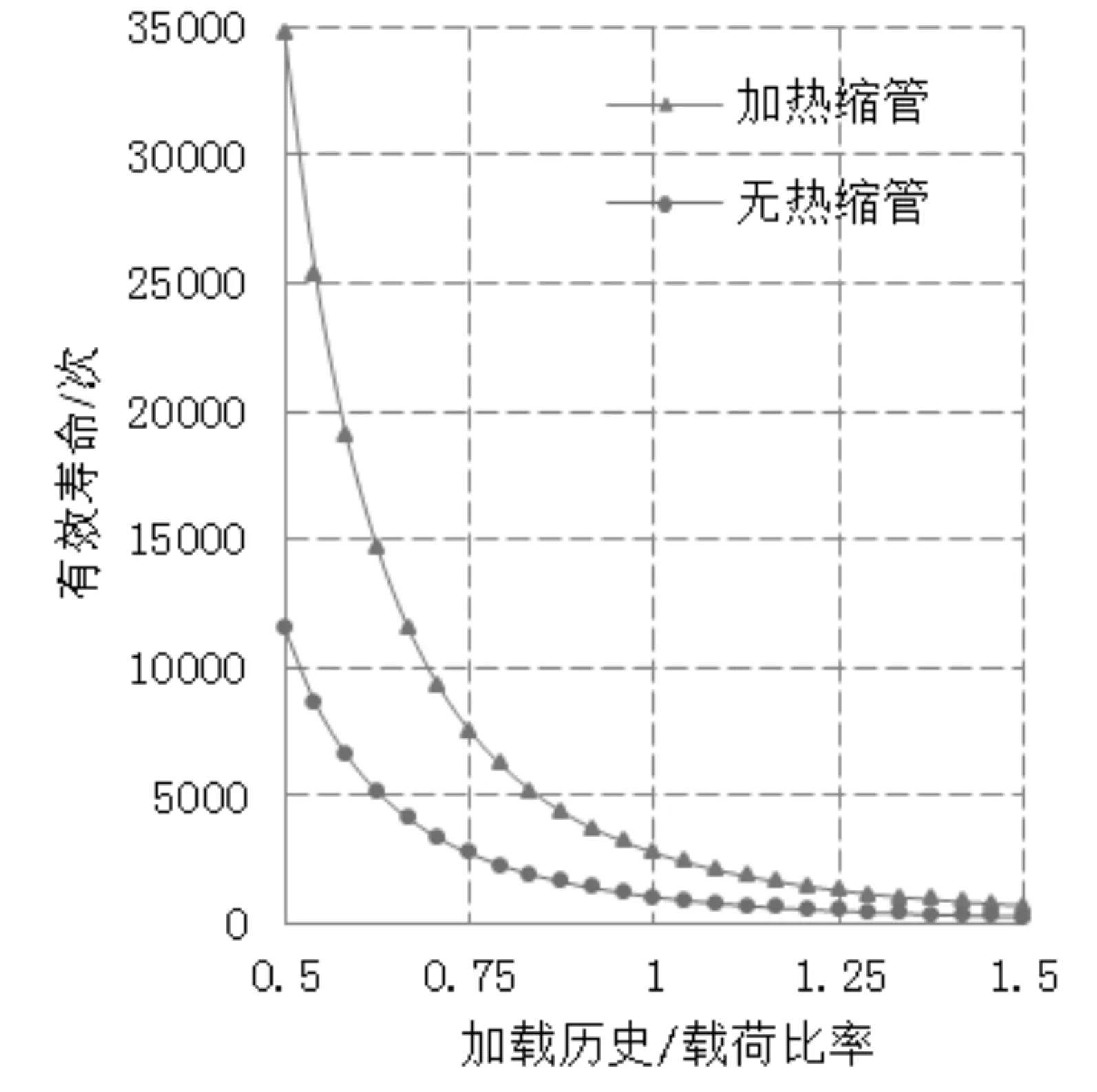

由弯曲疲劳分析知:直接对导线进行弯曲疲劳分析,其最大位移发生在端面荷载处,最大位移量为0.95669mm,增加热缩管后,导线载荷面的最大位移量为0.88907mm,两者位移变化不大。但比较图5和图8,后者导线固定端的弯曲度明显降低。没有增加热缩管的导线有效寿命为1947.6次,出现在侧丝3上,易损部位在固定端面处最明显。增加热缩管后,整个绞合导线的有效寿命提高到2780.5次,有效寿命同样出现在侧丝3上。相比之下,导线寿命延长了42.77%。计算侧丝3在两种状态下的疲劳敏感性,结果如图10所示。

图10 侧丝3在两种状态下的疲劳敏感性

整个弯曲疲劳模拟显示,相对于0.49N的轴向拉力,径向0.01N的弯曲力更容易使耳机导线疲劳折断,故在耳机设计时应在接头处添加缓冲装置,如使用热缩管保护导线,减小弯曲疲劳损伤。

4 结 论

建立分析模型,施加0.49N的轴向拉力进行拉伸疲劳分析,耳机导线的有效寿命达到24406次,表明正常单纯的循环拉伸不会造成导线的疲劳破坏。

直接对导线施加0.01N的径向拉力进行弯曲疲劳分析,导线有效疲劳寿命为1947.6次。与拉伸疲劳分析相比,弯曲疲劳是影响耳机导线的使用寿命的主导因素。通过在导线外增加热缩管的方式缓解弯曲度,导线的寿命达到2780.5次,寿命提高42.77%。

本文所用方法能为同类电子产品线缆以及工程机械钢丝绳等的疲劳寿命预测提供参考。