基于远程监控的数控机床热误差补偿系统研究

2018-08-10董云飞魏新园庄鑫栋

董云飞,王 志,魏新园,庄鑫栋

(1.合肥工业大学 仪器科学与光电工程学院,安徽 合肥 230009;2.安徽省计量科学研究院,安徽 合肥 230051)

在机床加工过程中,由于制造、安装、运动控制不精确和刀具、床身以及热变形等因素会造成加工误差[1]。研究表明,热误差造成的误差是数控机床最大的误差源,约占机床总误差的40%~70%[2,3]。降低机床热误差,是提高机床加工精度的重要途径。目前常用的数控机床热误差补偿系统基本以单片机作为主要硬件构成[4],通过机床I/O扩展模块与PMC(Programmable Machine Controller)进行通讯,需要现场操作才能对机床实现热误差补偿,操作及其不便。随着机械制造业的不断发展,人们不仅需要现场实现机床的热误差补偿,还需要实现机床热误差补偿的远程监控。因此,文章设计了一种基于网络远程控制的数控机床误差实时补偿系统,该系统包括硬件部分和内置于该硬件中的数学模型以及上位机软件,实现了远程控制热误差补偿系统的启动与停止,以及随时随地对机床补偿信息的监控,极大地方便了操作人员的操作。通过在机床上的具体实验,验证了该系统的可行性,对机床热误差补偿实现远程监控。

1 总体方案设计

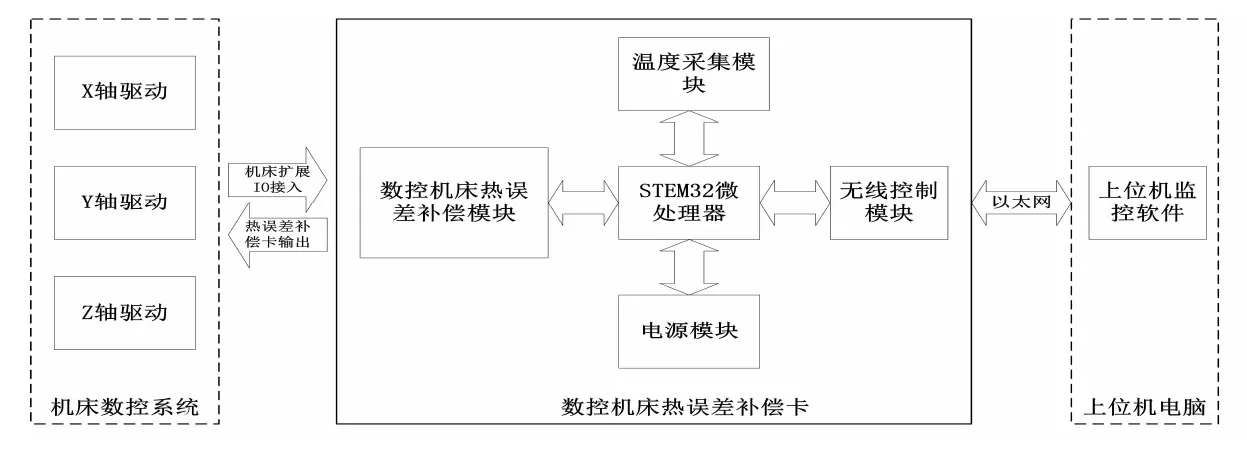

数控机床热误差补偿远程监控系统主要可分为三个部分:以PC机为核心的上位机监控中心模块、数控机床热误差补偿卡模块和机床数控系统扩展IO模块。各个模块之间的连接示意图如图1所示。

图1 数控机床热误差补偿系统连接示意图

上位机监控软件通过以太网与数控机床热误差补偿模块连接,可以控制补偿模块的启动与停止,并可以获取机床的实时温度以及对应的热误差值。数控机床热误差补偿卡启动后,通过温度采集模块获取机床实时温度以及从机床读取得到的主轴坐标值,由STEM32微处理器计算得出机床对应的热误差值,并通过热误差补偿模块反馈给机床数控系统,完成机床的热误差补偿。微处理器是补偿装置的核心部分,能够实现数据处理和任务调度的功能。选用工业级Cortex-M3内核的STEM32F103作为热误差补偿模块的微处理器,该处理器具有高性能、低成本、低功耗等优点。

2 数控机床热误差补偿系统硬件设计

2.1 电源模块

电源部分由电源接口和24V转5V DC-DC以及3.3V转换电路组成。从机床接收到的24V电源,通过KIM-0551转换成5V,再通过AMS1117-3.3转换电路将5V电源转换成3.3V电源。STEM32微处理器和部分模块采用3.3V供电,还有部分模块采用5V供电,电源模块为整个电路提供电源供电。

2.2 温度采集模块

机床热误差补偿卡嵌入的热误差补偿模型,是机床主轴温度、环境温度与误差补偿值得函数关系,补偿信号的计算,需要单片机对温度进行实时采集。因此,机床的热误差补偿卡需要对机床各点温度进行测量。温度采集模块采用DS18B20测量所需温度, DS18B20数字式温度传感器采用单总线的接口方式与微处理器连接,仅需要一条口线即可实现微处理器与DS18B20的双向通讯。测量温度范围宽,精度高,测量范围为-55 至+125℃ ,在-10至+85℃ 范围内,精度为±0.5℃。

2.3 热误差补偿模块

机床热误差补偿卡通过采集环境温度和机床温度,以及机床主轴的坐标值,利用嵌入微处理器的补偿模型计算出热误差补偿信号,最终由热误差补偿模块输出到机床的控制电路,达到机床热误差补偿的目的。机床通过扩展IO接口,与热误差补偿卡之间通过16个IO口连接。其中8个IO口用于向热误差补偿卡输送机床主轴的坐标值, 4个IO口用于标志位区分X、Y、Z轴的补偿, 4个IO口用于读取机床的坐标值。在机床的控制电路系统中,电源要求是+24V,而热误差补偿卡的电源是+5V,若热误差补偿信号直接输出到机床控制电路中,两者电平无法匹配,并且机床电路系统会对热误差补偿卡电路产生电磁干扰,影响补偿精度。PC817是常用的线性光藕,在各种要求比较精密的功能电路中常常被当作耦合器件,具有上下级电路完全隔离的作用,使电路之间相互不产生影响。热误差补偿卡中采用PC817连接机床电路,不仅能通过光电隔离屏蔽机床电路与热误差补偿卡之间的相互干扰,还能实现两种电路之间的电平匹配。

2.4 无线控制模块

机床热误差补偿的远程控制是通过热误差补偿卡的无线控制模块完成的。无线控制模块主要由ATK-ESP8266构成,ATK-ESP8266采用串口与MCU通讯,内置TCP/IP协议栈,能够实现串口与WIFI之间的转换。通过ATK-ESP8266,传统的串口设备只需要简单的串口配置,即可通过网络WIFI实现数据传输。热误差补偿卡的无线控制模块通过以太网与上位机建立连接,上位机软件通过以太网向热误差补偿卡发送各种控制指令,控制热误差补偿卡的开启、关闭、复位等功能,同时可以在上位机软件查询热误差补偿卡采集得到的温度和坐标信息。

2.5 上位机监控软件

机床热误差补偿的控制是由上位机监控软件来控制的,监控软件的主要功能包括控制热误差补偿的启动与停止以及对机床的补偿信息进行监控,实时了解机床的实际补偿状态。上位机监控软件的功能主要分为三个部分:启动控制模块、机床补偿状态监控模块、数据保存模块。启动控制模块主要用于控制热误差补偿功能的启动、停止以及复位;机床状态监控模块主要用于监控机床主轴以及工作环境温度以及对应的热误差值,实时了解机床的实际工作状态;数据保存模块主要用于保存各项数据信息。

3 数控机床热误差稳健性补偿模型

3.1 单点热误差模型的建立

采用多元线性回归对机床单点热误差模型进行建模[5],以温度变化量为自变量,热误差为因变量进行建模。建模时,使用模糊聚类结合灰色关联度的方法筛选出温度敏感点,将其作为自变量,不仅可以保证所建立的模型精度,还能降低过多温度变量之间的相互影响所带来的线性误差。建立的通用单点热误差补偿模型如式(1)所示。

Ek=a0+Σai·Ti

(1)

其中,Ek=(k=1,…,L)为机床工作台上L个点的单点热误差补偿模型,即L个点的热误差值;,Ti=(i=1,…,L)为模型输入变量,即温度敏感点温度值变量;ai为每个温度敏感点在模型中的系数,a0为模型常数项。

3.2 全工作台热误差模型的建立

采用上述建立单点热误差模型的方法,在机床全工作台上选取多个点建立模型,然后采用最小二乘曲面拟合算法拟合工作台初始曲面方程,建立起机床全工作台热误差补偿模型。建立的全工作台热误差模型如式(2)所示。

E(x,y)=a0(x,y)+Σai(x,y)·Ti

(2)

其中E(x,y)即为数控机床全工作台热误差稳健性补偿模型,(x,y)为工作台所在位置的坐标,a0(x,y)为模型的常数项随工作台位置变化的函数,ai(x,y)为各温度敏感点系数随工作台位置变化的函数。为使补偿模型运算简单且能反映工作台特性,a0(x,y)和ai(x,y)采用二元二次多项式拟合得到,其形式如式(3) (4)所示。

a0(x,y)=b0+b1x+b2y+b3x2+b4x·y+b5y2

(3)

ai(x,y)=bi0+bi1x+bi2y+bi3x2+bi4x·y+bi5y2

(4)

根据式(2),将温度敏感点温度差值和工作台所处位置坐标值代入模型,即可得到数控机床全工作台范围内任意一点的热误差值。

4 总 结

文章介绍了一种数控机床热误差补偿远程监控系统的设计,将建立的模型嵌入到研制的热误差中,通过上位机软件控制数控机床热误差补偿卡的启动、停止,并可以实时监控机床热误差补偿的状态信息,极大减小了数控机床的加工误差,大幅提高了数控机床的加工精度,为数控机床热误差补偿提供了新的思路。