航天器高温热密封设计方法及性能评价

2018-08-10王振峰徐晓亮曹占伟宫钇成

王振峰,高 扬,徐晓亮,曹占伟,宫钇成,尘 军

(空间物理重点实验室,北京 100076)

0 引 言

航天器在大气层内飞行时面临气动加热,无论是再入弹头、滑翔与巡航飞行器、载人飞船,其不同舱段间、窗口、控制面缝隙,均存在热密封问题[1-2]。航天器的热密封是一项极富挑战性的课题。NASA 的 GRC 研究中心在上世纪 80 年代末到 90 年代初开始高温热密封结构研究,也是美国国家航空航天计划的一部分。目前,利用现有试验技术水平,可以通过高温压缩试验、高温磨损试验以及常温流动试验对新型的密封设计进行评价[3]。传统采用填隙式密封结构的热密封措施[4]应用在航天飞机上,耐温通常在1000 ℃以下,不能满足更长时间更高温度的使用需求。针对未来可重复使用/再入飞行器的控制面热密封需求[5],文献[6-8]提出一种改进的热密封材料,它采用较好回弹性的弹簧管和填充物来适应高温环境,其在X-38飞行器上得到应用。另一类热密封设计是在热密封件后部(而不是在内部)安置弹簧实现预加载[9],这种设计虽然提高了热密封组合件的回弹性,但由于预加载弹簧暴露在高温环境中,因此这种热密封组合件的耐温性能有所下降。还有一种双缠绕热密封材料,两个或更多热密封材料缠绕在一起形成性能更好的热密封件。陶瓷片热密封也被作为控制面密封材料,这种密封材料的泄漏率较缠绕类密封材料低一个数量级,它更适应类似陶瓷基复合材料控制面粗糙表面带来的摩擦损伤环境[10-11]。依据飞行器应用,密封件在无主动冷却措施下耐温在1300 K~1500 K左右,低泄漏对应的压差为2.6 kPa。密封材料必须承受氧环境,以及耐受在粗糙平面(约13.1 μm~14.6 μm)上的磨损[12]。热密封设计是高超声速飞行器所面临的短板,目前国内外可查的专利和文章均较少,特别是分析评价方法匮乏。文献[13]提出了采用耦合计算方法进行密封结构的传热传质特性分析,但其复杂度难以应用到工程设计中。目前热密封设计仍以经验设计为主,缺乏有效的设计规范和分析方法指导。本文重点从基本原理、设计流程、关键要素、设计分析方法和试验评价几方面进行系统研究,旨在为航天器高温热密封设计及性能评价提供理论基础与试验数据支撑。

1 热密封设计基本原理及流程

密封就是采用紧密接触的手段,最大限度阻止内部气体的泄漏或外部气体的渗入。密封机理是利用密封材料的回弹特性通过螺栓、法兰部件施加的压力使其变形后将界面的间隙填充,以使两个接触面通过弹性材料处于紧密接触状态(如图1、图2所示)。

飞行器热密封设计工作主要围绕飞行器不同部位的连接缝隙开展,包括舱段间的缝隙,操作口盖、天线窗口与舱体的缝隙,以及活动部件与舱体的缝隙等。飞行器热密封设计流程见图3。具体步骤如下:

a) 通过计算分析获得飞行器不同连接部位(包括静连接和动连接)的热环境条件和初步力学环境条件;

b) 针对拟采取热密封措施的连接缝隙位置,进行连接界面热密封初步结构设计,确定实施热密封的具体位置、热密封件限位结构形式、尺寸、数量等;

c) 根据热环境条件选择对应耐温等级、抗氧化性能的热密封材料;

d) 依据连接部位结构形式及力学环境选择对应弹性模量及回弹性的热密封材料;

e) 对热密封效果进行综合评估,优化热密封设计,形成满足要求的热密封设计方案。

2 热密封关键要素

2.1 热密封材料的主要性能

a)使用温度:密封间隙由于辐射和对流加热其温度较高,且处于氧化气氛中,因此热密封材料必须能适应高温氧化环境;

b)高温回弹性:航天器再入过程中,加热循环过程和控制翼面的运动将导致密封间隙发生相应的改变,具有良好回弹性的动密封结构能在高温氧化环境中保持与密封面的良好接触达到高温密封效果;

c)气密性:航天器再入过程中,速度极快,空气被急剧压缩,边界层压力大于密封结构内侧压力,压力驱动热气流通过密封结构,设计应考虑密封结构在最大压力条件下的热气流质量流率,并设计一个安全的值,防止热气流对密封结构内部的低温部件加热;

d)抗磨损:动密封结构在使用期间要承受循环摩擦载荷作用,抗磨损性能直接影响密封结构的热密封性能。若密封结构耐磨损性能较差,密封结构短时间表面会发生磨损破坏,导致气流率显著增加,这样其热气流阻隔性能将会明显下降。

2.2 热密封材料性能参数的定义

密封相关机械行业标准提供了一些密封材料性能参数的定义和测试方法。对于热密封,部分参数的定义和测试方法同样可以借鉴。为方便理解,本文也列举了部分参数,如下:

a) 压缩率、回弹率

压缩率、回弹率是按照JB T 9141.4-1999规定的测试方法定义的,将热密封件按一定载荷进行压缩,记录压缩前后的厚度,表征热密封件在受压条件下的变形-载荷关系和补偿变形的能力。分别按照式(1)和式(2)进行计算:

(1)

(2)

式中:C为压缩率;R为回弹率;t0为初载下试样厚度,单位mm;t1为终载下试样厚度,单位mm;t2为卸至初载后试样厚度,单位mm。

b) 热失重率定义

热失重率是按照JB T 9141.7-1999规定的测试方法定义的,对热密封件在一定温度下进行灼烧,记录灼烧前后的重量,表征热密封件在高温条件下保持自身物理化学特性的稳定性的能力。按式(3)计算:

(3)

式中:Wt为t℃时热失重率;G为灼烧前样品重,单位g;G1为灼烧后样品重,单位g。

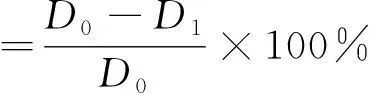

c) 应力松弛率定义

应力松弛率是按照JB T7758.7-2008规定的测试方法定义的,对法兰-螺栓压紧的热密封件进行热处理,记录热处理前后螺栓的伸长量,作为表征热密封件在热循环过程中的应力松弛率。按式(4)计算:

(4)

式中:D0为热处理前螺栓的伸长量,单位mm;

D1为热处理并冷却后螺栓的伸长量,单位mm。

3 热密封关键性能参数测试实验

热密封关键性能参数包括热物理性能、压缩—回弹性能、气密性、抗磨损性能等。对于热物理性能,如导热率、比热等的测试方法,本文不再作详细叙述,下面重点介绍其它性能的测试方法。

3.1 压缩—回弹性能测试

回弹力主要由弹性元件提供,其使用性能受限于材料和结构形式。密封件回弹力用以保证密封结构与密封接触面之间的良好接触,此外回弹力的设计还应该考虑以下两个方面:a)密封件回弹力导致的摩擦阻力不影响活动部件的作动;b)保证作动过程中摩擦力不破坏防热组件或其表面的防热涂层。图4为高温环境下的密封材料件典型试验示意图。

压缩回弹试验装置可以提供高温环境,进行不同温度下热密封件的压缩率、回弹率测试,获得不同类型弹性元件的压缩回弹等性能,此外还可以获得不同高温环境中密封件的压缩率-回弹率的关系曲线、疲劳破坏时间等对实际工程应用具有重要意义的性能数据。

3.2 气密性测试

热密封件的气密性测试装置通过测试热气流的通过量(也可以叫做泄漏量、渗透量)考察密封件的热密封性能。图5给出了密封件气密性试验示意图,其中图5 (a)为试验原理图,图5 (b)为试验件的组装示意图,图5 (c)为实际试验的横截面示意图。如图5 (c)所示,在试验中,只需要取一段实际密封材料进行相关测试,而不需要整圈均取实际密封材料,这已经被证明不会影响试验结果,同时也可以有效地降低试验成本。

科左后旗潮海乡二十家村村民、现年七十岁的赵四说:“早先,沙尘暴袭来,除了屋顶,院落里的石碾、石磙、辘轳,还有铁锨、镐头等农具,几乎都被沙粒子掩埋了。”

3.3 抗磨损性能测试

抗磨损性能试验的重要目标是寻找在密封件最佳压缩率情况下密封件的泄漏率与界面摩擦阻力间的平衡点。通过试验观测材料表面的破坏、缺失情况,测量摩擦阻力的变化情况,最终得到磨损情况、摩擦阻力等因素对密封件密封效果的影响程度。

图6针对X-38飞行器研制的摩擦性能测试平台。该平台用于研究立尾和后缘舵之间热密封件的摩擦磨损问题。利用固定装置加装防热层模拟真实的立尾后缘面,利用摇臂并加装密封件模拟后缘舵前缘密封面,通过摇臂往复运动模拟密封件反复受压-释放-受压的过程,研究和检验密封材料在使用工况下的摩擦磨损特性。

图7为国内针对石墨类密封圈的动密封综合性能测试平台,通过阀杆对石墨密封圈内圈的反复摩擦运动,测试在不同压缩率、不同介质压力和不同工作温度下密封圈的抗摩擦磨损性能,同时可以获得泄漏率和摩擦力等性能指标。

4 热密封设计分析方法

通常热密封设计从使用角度上关心热密封件的安装性、对周边结构的影响,以及最核心的热密封效果。因此,本文研究了热密封设计的评估分析方法,主要包括热密封方案的结构匹配性分析,以及热密封性能分析两类。

4.1 热密封结构匹配性分析

结构匹配性分析面向热密封结构,特别是包含基于弹性补偿原理的热密封件的热密封结构。其目的是评估在设计的冷态安装状态和高温使用条件下,热密封件能否达到设计的预压缩量,以及评估热密封件对安装结构带来的附加应力水平。图8为结构匹配性分析的流程,通过分析,获取冷态安装状态下的评价指标,如预压缩量和结构安装应力,以及高温使用条件下的评价指标,如工作压缩量和结构使用应力水平等。

如图9所示,以典型复合材料舱段对接框结构为例开展分析。初始状态下,热密封件保持原高度,螺栓处于松弛状态。加载时,首先通过小位移建立端框与密封件的接触;再通过施加的螺栓力计算安装状态下的结构应力和变形;最后施加力、热载荷,模拟工作工况。

密封圈应力分布如图10所示。安装状态下,按照现有的螺栓的分布和加载,在30 MPa的许用应力下,密封圈的整体受力均匀,密封面的载荷为6 MPa。在施加5×104Nm的弯矩后,密封圈的整体受力状态几乎没有受到影响。在800 ℃热工况作用后,密封圈的整体受力状态呈现上升的分布趋势,即在热工况下密封圈可以保持压紧的状态。从应力变化曲线分布趋势可以看到,密封圈在不同的载荷和外部条件下整体的受力趋势没有发生突变。

如图11所示,端框在安装状态和弯矩施加状态下的应力分布主体受力区间在70 MPa以下,在施加热工况后,端框的端部(长直边)处的受力区间跃升至180 MPa左右,仍能满足材料强度要求。

如图12所示,通过FUJI面压纸(一种压敏试纸)采集密封条表面应力水平,并通过设备扫描进行应力场的还原,得到一定拧紧力矩条件下的实测面压,与计算结果对应较好。

4.2 热密封性能评价流程

采用耦合计算方法开展热密封性能计算分析。如果热密封结构中包含热密封件,应将热密封件视为具有一定孔隙率、孔隙当量直径和渗透率的多孔介质。在流体控制方程中,考虑热密封件对缝隙渗流的阻隔和换热作用,分别在动量方程和能量方程中添加相应源项再进行求解。分步开展松耦合迭代计算,获取流、固计算域物理场。具体迭代过程为:

a) 确定流固耦合边界温度,以定壁温条件计算流场,收敛后保存所得耦合边界热流值;

b) 将步骤a)中所得耦合边界热流作为固体温度场边界条件,执行固体温度场计算,收敛后将保存耦合边界温度值;

c) 将步骤b)得到的耦合边界温度值作为流场边界条件计算流场;

d) 重复步骤a)至c),直到达到所要求的计算时间。

e) 提取耦合计算的结果,包括热密封结构出口热力学参数、内腔温度、压力,以及结构和设备壁面温度(如果模型包含),评价是否满足热密封指标要求。

5 电弧射流试验评价

高超声速导弹受弹筒包络限制,采用折叠翼进行弹翼的收束,发射出筒后再展开弹翼。如图13所示,内外翼折叠面间存在2 mm缝隙,需要对界面处进行热密封设计,本文通过电弧射流试验平台对缝隙热密封措施的有效性进行评估。

设计了平板形状的试验模型,包含钛合金翼芯、树脂基的防热套、热密封条,以及充当试验件限位作用并用于模拟折叠翼锁定销的两个小金属柱。模型组成如图14所示。

图15为试验设备和安装方式。在试验件表面通过红外点温仪进行温度测量。金属芯、定位销以及背风面分别粘贴热电偶。此外,在背风面试验工装与试验件之间悬空布置一个热电偶测量当地空气温度,并悬空布置一个压力测点测量当地气压。所有接触测量的热电偶均在焊接或粘接后用耐温胶布浸502胶覆盖保护。

试验状态包括高低两个状态,高状态表面热流超过440 kW/m2,低状态表面热流超过200 kW/m2。针对有密封件和无密封件两种情况分别开展了试验,有密封件的试验件完成了全程880 s试验,无密封件的试验件开展了两次试验,第一次进行了163 s,第二次进行了280 s。试验过程如图16所示。

比较有、无密封件两种试验件试验后状态可以发现,880 s试验后有密封件的试验件表面形态完好,热密封件形貌完整,金属最高温度不到170 ℃,背面空气温度不足100 ℃。无密封件试验件因为气流快速灌入缝隙,在缝隙拐角处有约6 mm严重烧蚀,对接缝因严重加热造成内部脱粘,280 s试验,金属最高温度达到550 ℃,背面空气温度超过350 ℃。通过比较,表明折叠翼热密封措施的有效性和必要性。图17和图18分别给出了有、无热密封措施的试验结果。

6 结束语

热密封技术是关乎高超声速飞行器热设计成败的关键,传统设计方法大多基于经验设计,目前在国内外文献报道中也体现出热密封设计缺少科学设计方法。本文通过热密封机理研究、设计流程研究,获得热密封设计的系统解决方案,提出热密封材料特性试验方法以及热密封性能分析方法,并通过电弧射流试验对某型折叠翼热密封结构进行试验验证。通过系统研究,获得的热密封科学设计方法可为航天器高温热密封设计提供重要支撑。