大跨度超高重型钢结构厂房结构设计的分析

2018-08-09黄勇标

黄勇标

(茂名瑞派石化工程有限公司 广东茂名 525000)

在科学技术的影响下,重型钢结构越来越多,如何在当前环境下设计出符合大跨度超重型钢结构厂房已经成为工业上研究的核心内容。本次以实例分析为主,分析了大跨度超高重型钢结构厂房结构设计,希望可以给相关学者提供借鉴,提高其厂房的设计、施工质量。

1 概述

目前船舶机械得到了快速发展,产生了多种重型和超重设备,同时一些大跨度超高型钢结构厂房也得到了发展。某钢制品有限公司由荷兰公司在中国建设,由荷兰公司提供相关的设计方案。该厂为单层单跨钢结构框架,跨度61.1m,高60m,长200m,柱距为24m。厂房位于巷口,为A类;基本风压0.8kN/m2;厂房高24.225m的位置设置有两台70t的吊车,51.05位置设置四台70t吊车,吊车均为A2工作制。

2 进行结构选型

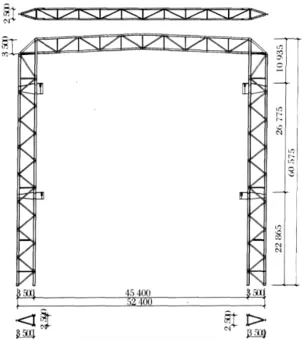

对于上述厂房而言,为了保证其的结构稳定,提高安全性,必须合理控制框架柱刚度,荷兰提供的结构方案为图1所示。

图1 结构方案

该方案为单借三肢柱,柱横截面为HW498×432,屋架为三肢桁架,腹杆为φ218×16,上下截面为HW400×400。上下支撑吊车梁主要是外伸式牛腿。进行结构分析计算时,主要利用3D3S进行软件计算,不考虑空间,经计算:①恒载与风载组合下,计算柱顶移角为1/290;②柱底应力是0.88;③最大吊车水平产生的轨顶移角为1/900。经过分析发现,计算存在两方面问题,从我国设计规定来看,受风荷载影响,桥式吊车单层框架柱顶位移角不能超过1/400;另外,一台最大吊车水平荷载轨顶位移角是1/1250,上述方案框架刚度较小,应力太高。

为了解决原设计中存在的技术问题,经过与建筑专业工程师沟通后按以下条件设计:①不能改变吊车轨距;②提高柱刚度,合理控制位移与应力比;③不能随意改变主要材料的截面规格。主要方案如下:方案1:将原设计的三肢改为四肢柱,保持柱肢与截面等条件均衡。方案2:使用三阶变阶柱,将下阶肢距控制为5m;第二阶为三肢柱,肢距离为3.5m。方案3:采用二阶柱,下阶使用4肢柱,肢距为5m,第二阶使用3肢柱,肢距为3.5m。屋架均为3肢桁架,之后采用3D3S软件进行计算,及时对上述方案进行分析。框架柱变形产生的位移应力和用钢量如表1所示。

表1 位移、应力与钢量使用比对

经过分析发现,上述计算中,方案1框架刚度没有得到大幅度提升,用钢量较大;方案2中框架刚度得到了提升而且用钢量较少;方案3中框架刚度提升的最大,而且用钢量也没有得到大幅度增加。柱肢距与格构柱之间的刚度成正比,所以当方案2与方案3距离为5m时,柱刚度提升效率较高。对方案2与方案3调整后,可以将柱肢距离设置为轨道顶的1/10,而且经济效益较高。此外,原始方案中使用悬挑牛腿支撑吊车梁的用量较大,进行调整时,可使用阶型柱,将吊车梁与吊车肢中心重合,减少偏心荷载产生的偏心弯矩,减少实际用钢量。进行应力控制时,由于方案3的下肢使用4肢柱,一般将肢截面应力控制在0.9以下后得到的效果较好,经过反复分析,本次使用方案三进行设计。

3 了解框架结构

本工程框架主要为平面结构,对一个框架分析,方案简图如图2所示。

图2 方案三结构简图

3.1 荷载取值

①屋面恒载为0.25kN/m2,屋面活载为0.5kN/m2。②基本风压是ω0=0.8kN/m2,本工程场地抗震设防烈度为Ⅶ度,设计地震分组为第一组,水平地震影响系数最大值为0.12;建筑结构阻尼比为0.035;计算振型为9;场地类别主要是三类。③两台160t的吊车与四台500t的吊车主要在24.225m与51.05m。风压高度系数及体型按照建筑结构荷载规范数据计算,考虑吊车轮压最不利位置,全部钢材材质均为Q345-B,螺栓使用扭剪型强度为10.9级别的高强度螺栓。

3.2 荷载组合

①1.20×恒载与 1.40×活载;②1.20×恒载与 1.40×恒载;③1.20(1.0 恒载与0.5活载)与1.30地震荷载;④1.20恒载与1.4活载与1.40×0.6风载;⑤1.20恒载与1.4活载及1.40×0.7吊车活载;⑥1.20恒载与1.4吊车荷载与1.40×0.7活载与1.4×0.6风载。

3.3 进行计算

由于该工程较复杂,而且较重要,因此可以使用3D3S与MIDAS两种统计分析软件进行分析,并结合平面结构有限元分析方法了解单个框架情况。框架结构变形主要由横载与活载下屋盖竖向位移组成,受风荷载影响,柱顶横向水平移动,一般吊车在水平荷载的作用下,吊车会发生水平位移。经过计算后,将柱顶位移及周期表示为表2所示。计算结果必须符合GB50017-2003的要求,相关计算表明,吊车荷载与风荷载起到相互控制的作用,没有发挥地震控制作用。

表2 两种分析软件位移角与周期比对

3.4 计算截面

进行截面计算时,首先要将地质、恒活载、风载等参数及控制因素输入,除此选择截面程序对截面进行计算,然后按照《建筑抗震设计规范》文件中的规定,控制好梁、柱构件边缘宽厚比及腹板高厚比。进行实际验算时,必须控制好计算长度系数,框架平面中内柱长度计算技术结合框架连接与截面形式按照相关规定中侧移框架柱计算长度计算,可按照相关程序计算;框架平面外,柱的计算长度一般按照约束框架平面外发生侧向位移的支撑点进行计算,此处柱平面外有三个支点,给24m与51m位置均设置桁架、框架顶部纵向托架。结合验算结果,及时对杆件截面进行调整并优化,保证截面内力大小一致。图3表示优化后形成的设计截面。

3.5 其他方面

(1)提高管桁架施工技术的措施:①管桁架一把采用无缝钢管,结合调研分析后认为可使用高频直缝焊接钢管操作,提高经济效果,但是必须给杆件直焊缝留有足够的空隙;②支撑管桁架的连接,不能通过节点板转化,提高屋盖结构美观性;③管桁架制作要求加工单位必须配备三向切割设备,提高杆件切割质量,提升焊接对位精确性。

图3 优化后结构简图

(2)节点设计。大跨度超高重型结构厂房内部的构件较多,种类繁杂,构件之间的连接节点方式较多样化。进行节点设计时,不仅要满足建筑承载力要求,还要保持节点构造与结构计算的假定相同。一般刚架柱节点主要按照刚接设计,柱脚使用插入式柱脚。同化成那个要给独立基础顶面留有杯口,完成刚架柱安装后给细石混凝土连续进行二次浇注。

(3)支撑体系。目前厂房屋面支撑系统的主要作用是提高屋盖结构平面中的刚度与找了个体型,主要传递吊车纵向刹车力、山墙风荷载及厂房纵向地震等作用。由于厂房吊车吨位较大,所以一般将纵向轴向设置纵向水平支撑;横向与纵向水平支撑均采用型钢十字交叉支撑。厂房柱间支撑系统可以及时将吊车纵向刹车力及山墙等荷载传至框架柱。

4 结束语

本次主要对大跨度超高重型钢结构厂房结构设计进行分析。实践探究结果显示,大跨度超高重型厂房要运行大吨位吊车,所以必须提高其结构刚度,可采用多肢阶梯柱;大吨位中轻工作吊车设计一般要加强刚度控制;柱肢距设置为最高轨道高度的1/9~1/12较理想;吊车梁的中心尽量与吊车肢重合,避免因偏心荷载等不利因素影响,适当减少牛钢材用量。