挖掘装载机挖掘动臂开裂分析及措施

2018-08-09黄仲明

黄仲明

(嵊州陌桑高科股份有限公司,浙江 嵊州 312400)

挖掘装载机俗称为两头忙,前端为装载工作装置,后部为挖掘工作装置,俗称因此而得名。通过更换工作装置,一台设备可以完成铲挖凿钻、铺管开槽等多种作业施工,一机多用。

通常,挖掘装载机所处的工作环境恶劣、工况复杂,尤其是挖掘工作装置进行作业时,由于作业的内容不同、地质条件差异、挖掘臂伸展后力臂较长、卸载时整个挖掘臂带负荷旋转及急停,对挖掘工作装置各部件、各构件的机械强度、抗疲劳性能、可靠性等提出了严苛的要求,其中又以挖掘动臂最为典型和突出。

在实际工作中,不乏有挖掘动臂损坏失效的事例,其中多数就是因开裂——焊缝的开裂、铰接孔区域的钢板开裂甚至是端头臂梁断裂等导致的失效,见图1。本文通过分析挖掘动臂开裂失效的原因,提出针对性的措施,提升挖掘动臂乃至挖掘装载机整机的稳定性和可靠性。

图1

1 挖掘动臂开裂失效的原因分析

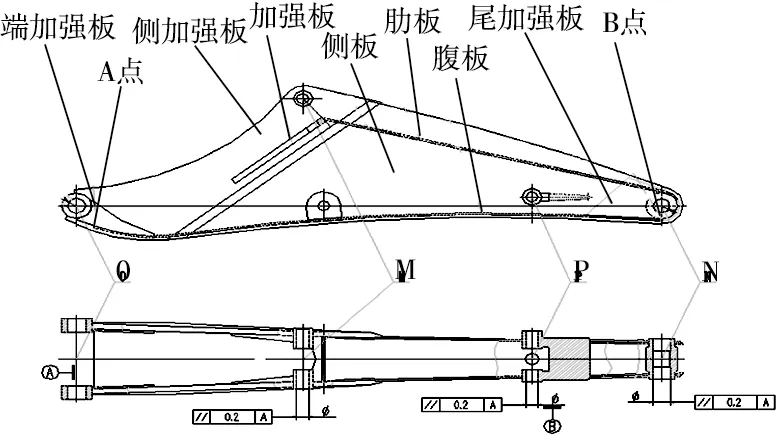

挖掘动臂是整个挖掘装载机挖掘工作装置中最主要的部分之一,它是由钢板及轴座等焊接、加工而成。因挖掘动臂内部需布置油管及油缸等件,也是为了减重、具有更好的机械强度和刚性,挖掘动臂均设计成箱笼型的中空截面的单梁结构;其主体结构是由两侧的“侧板”、两“侧板”间的“腹板”和“肋板”等构成。为了加强各受力点区域特别是呈开口式悬梁形式的铰接孔O、M、N处的强度,在挖掘动臂的端部加焊“侧加强板”和“端加强板”、尾部加焊“尾加强板”、铰接孔M处加焊“加强板”,如图2所示。

图2

现从挖掘动臂自身结构及其所受载荷情况来分析产生开裂失效的原因。

(1)挖掘动臂虽然形体较大,但由于挖掘动臂内部及各铰接孔区域要留出或避让其它构件的安装布置空间、在有限的设计空间内需要保证各个部件的正常安装及在复杂的相对运动中不发生干涉,因此无法在最佳位置、较多地布置加强板,同时,铰接孔O、M处焊接轴座的钢板。呈开口式悬梁型结构,留下了先天性的强度薄弱环节。

(2)挖掘动臂系用多块钢板构件焊接而成,在连续、大量的焊接中,会产生钢板件的弯曲变形及焊接残余内应力等,这些变形和应力,既可因自身直接造成焊缝开裂也可因构件在外力作用下形变开裂时起推波助澜的作用。

(3)挖掘动臂的两个铰接孔O、M属开口式悬臂结构,另两个铰接孔P、N系处于挖掘动臂的悬臂段和悬臂端点。其中的M点开口大,因此其抗扭性不强,很容易造成两“侧板”与“加强板”、“肋板”之间的焊缝,甚至这些构件本身出现开裂。

(4)在挖掘装载机进行挖掘作业时,挖掘动臂受力复杂,既有拉压力又有扭曲力,挖掘动臂梁体既承受弯曲扭矩又受到扭曲转矩;受力不仅是波动的,更有冲击力,这不单是因作业时的挖掘阻力所造成,也有因加工误差所导致铰接孔等的受力偏斜、产生侧向力的因素。从机械构件的承载情况分析,载荷可分为静态和动态两种,动态载荷又可具体细分为冲击载荷和交变载荷,其中交变载荷对于机械结构的可靠性影响比较大,比如说挖掘动臂的提升、下降以及回转,或者当及其突然处于停滞状态时,挖掘动臂可能会受到多方面的短时叠加作用力,这对构件的破坏性是较强的,而且这种力一般不能被准确计算出来,只能通过实验进行分析。

(5)从挖掘动臂的荷载承受的分布情况来分析,挖掘动臂变幅油缸的推拉力是通过销轴以及两侧腹板,能够将力快速传递给挖掘动臂,铰接孔受力比较集中,很容易出现开裂的情况。挖掘动臂的另一个铰接孔可以通过销轴或者回转体进行铰接,固定铰接,通过回转油缸的推拉作用下完成挖掘工作装置的作业,回转作业尤其是在进行快速回转操作时,这种情况下挖掘动臂除了受到一般拉力的影响,还承受突变扭力的巨大承受作用,很容易产生挖掘动臂变形,进而出现挖掘动臂开裂失效的情况。

2 裂纹预测以及危险区域的确定

运用静力学理论分析可知:机械结构在承受交变载荷过程中,疲劳源位置往往处于高应力区域里。就挖掘动臂而言,挖掘动臂的固定、运动、传递力矩等,都是由4个铰接孔及安装于其上的销轴,通过油缸或动臂梁来实现的。这些施加位移约束和承载的结构,就是高应力区域,或者说,挖掘动臂4个铰接孔的区域,包括钢板、焊缝等,都是开裂失效的危险区域。

进一步分析挖掘动臂的自身结构、制作工艺、载荷状况,铰接孔O、M两处,支撑轴座的钢板呈开口式悬梁结构,可以确定,挖掘动臂开裂失效的主要部分是在铰接孔O、M,其它部分的应力相对均衡,造成开裂等失效的可能性极低。

3 对挖掘动臂改进优化的措施

基于前述分析,提出以下针对性的措施以杜绝挖掘动臂开裂失效的发生、改善挖掘动臂的受力状况以延长其使用寿命。

(1)优化挖掘动臂的整体设计方案。以两侧“侧板”为基础,底部用从A点延伸到B点的整板长“腹板”、上部用基本能连结铰接孔M到N的“肋板”;尾端N及中间偏尾的P上,采用整件轴座套焊接到两侧“侧板”上,既保证了自身的强度,也加强了两“侧板”之间的固结;在尾端,再在“侧板”外侧,加焊“尾加强板”以分散铰接孔N的作用力、扩大“侧板”承受作用力的面积。

受到结构的限制和兼顾其它构件的安装和移动所需的空间,铰接孔O、M处附近的区域,呈开口式悬梁结构;在铰接孔O到M区域上,摒弃了常见的、两处分别用独立的加强板来加强的方式,而采用了整体式的厚“侧加强板”直接把O到M区域连结;同时,在铰接孔O附近区域加焊“端加强板”、M附近加焊了呈倒U型的“加强板”。这样,将各构件通过焊接连结,形成了一个能均衡地分担各处的作用力、提升了构件载荷承受力的整体,保证整个臂架结构成为一个抗拉扭、抗冲击的构件。

(2)优化焊接工艺,合理安排消应力措施。焊接工艺及焊接水平,直接决定了焊接内应力和工件变形的大小,为此,既要合理选择焊接方式(如采用气体保护焊等)、焊条种类和焊缝的种类大小,也要制订焊接步骤及连续或间歇式等焊接工艺要求,还要不断提升焊接技能或者采用机器人焊接设备。

工件在焊合完成后及焊合过程中,要合理安排去应力工序,去应力方式可采用自然时效去应力、振动去应力或热处理去应力等一种或多种复合使用,以降低和消除焊接应力在工件失效的不良影响。

(3)提高尺寸精度、降低形位误差,确保加工质量。铰接孔O、M处附近的区域,呈开口型的悬挂板状结构,左右两轴套是独立固定在两侧的“侧加强板”上的,因此如果装在铰接孔O、M上的销轴受到的是径向力,则悬挂板状结构是有较强的承受能力的;但如果所受的力是轴向力或者有轴向的分力,则这个悬挂板状结构是比较可能被扭曲变形的,甚至导致各板间的焊缝受拉开裂。

为此,应考虑提高尺寸精度,如铰接孔的直径公差、铰接孔左右两侧的轴座的开档间距等,同时也要严格控制铰接孔的位置误差如铰接孔之间的中心距及中心线的平行度,确保和提升这两处铰接孔的承受载荷的能力。

4 结语

本文通过深入探讨造成挖掘装载机挖掘动臂开裂的原因,综合分析挖掘动臂结构形式、制作工艺及载荷状况,提出了针对性的优化改进措施,提升了挖掘动臂的结构强度、抗拉扭和抗冲击载荷的能力。实践证明,改进后的挖掘动臂没有出现开裂失效的情况,其工作性能稳定可靠。