GJ-6型轨道检测系统激光摄像同步触发设计

2018-08-09王琰

王 琰

(1.中国铁道科学研究院 基础设施检测研究所,北京 100081;2.中国铁路总公司 铁路基础设施检测中心,北京 100081)

随着列车速度的提高、行车密度和运量的加大,对列车的安全性、舒适性提出了更高的要求,科学有效地检测轨道质量状态是铁路安全运输的重要保证[1-5]。

GJ-6型轨道检测系统[6-9]是当前动态检测轨道科学的有效手段,其基于结构光视觉与图像处理技术,采用激光摄像非接触测量方法实时检测轨距、高低等重要轨道几何参数。然而系统中的激光器开启后即进入点亮状态,长时间对外发射近红外线形激光,严重缩短了其工作寿命,也造成了能源的流失和浪费,同时还存在外射激光的安全隐患[10-11],降低了轨道检测系统的可靠性[12-13]和安全性。

先进微处理器(Advanced RISC Machines,ARM)是目前主流的嵌入式处理器体系架构,具有性能高、成本低和能耗省等特点,目前ARM 技术已经广泛应用在仪器仪表、航空航天、军事设备、制造工业、过程控制等行业。

本文基于ARM架构设计激光摄像同步触发系统做等频脉宽变换及同步协调控制,设计光耦隔离电路、反相整形电路、增益放大电路等硬件电路进行电信号有效识别,实现激光频闪最亮发光状态与高速相机等距离空间同步,从而采集钢轨图像。

1 设计方案

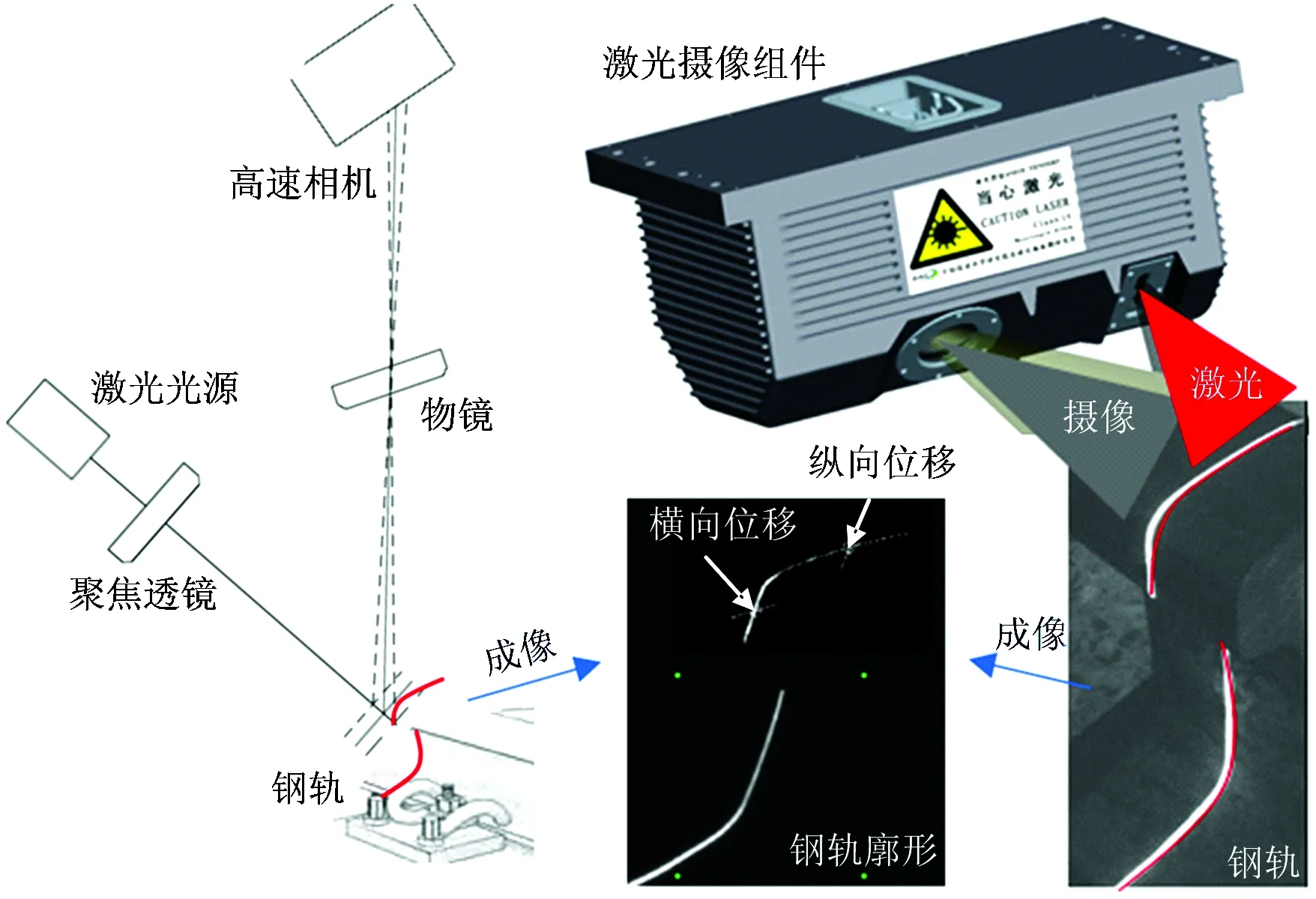

GJ-6型轨道检测系统激光摄像组件基于近红外激光器和高速相机,采用激光三角法实现对钢轨的横向和垂向几何位移及其廓形的非接触测量[14-17]。激光三角法测量钢轨几何形位的基本结构如图1所示。激光器的轴线、物镜的光轴以及高速相机三者位于同一个平面内,激光光源通过聚焦透镜汇聚成1条光线投射在钢轨表面,光线随其投射点位置的深度坐标变化而沿着激光器的轴向作等距离位移。光线同时又通过物镜成像在相机上,成像位置与光线的深度位置有唯一的对应关系,只要测出相机上所成实像的中心位置,即可通过几何光学的计算方法求出光线此刻的深度坐标,从而得到钢轨被测表面的几何参数。

图1 激光三角法测量钢轨几何形位的基本结构

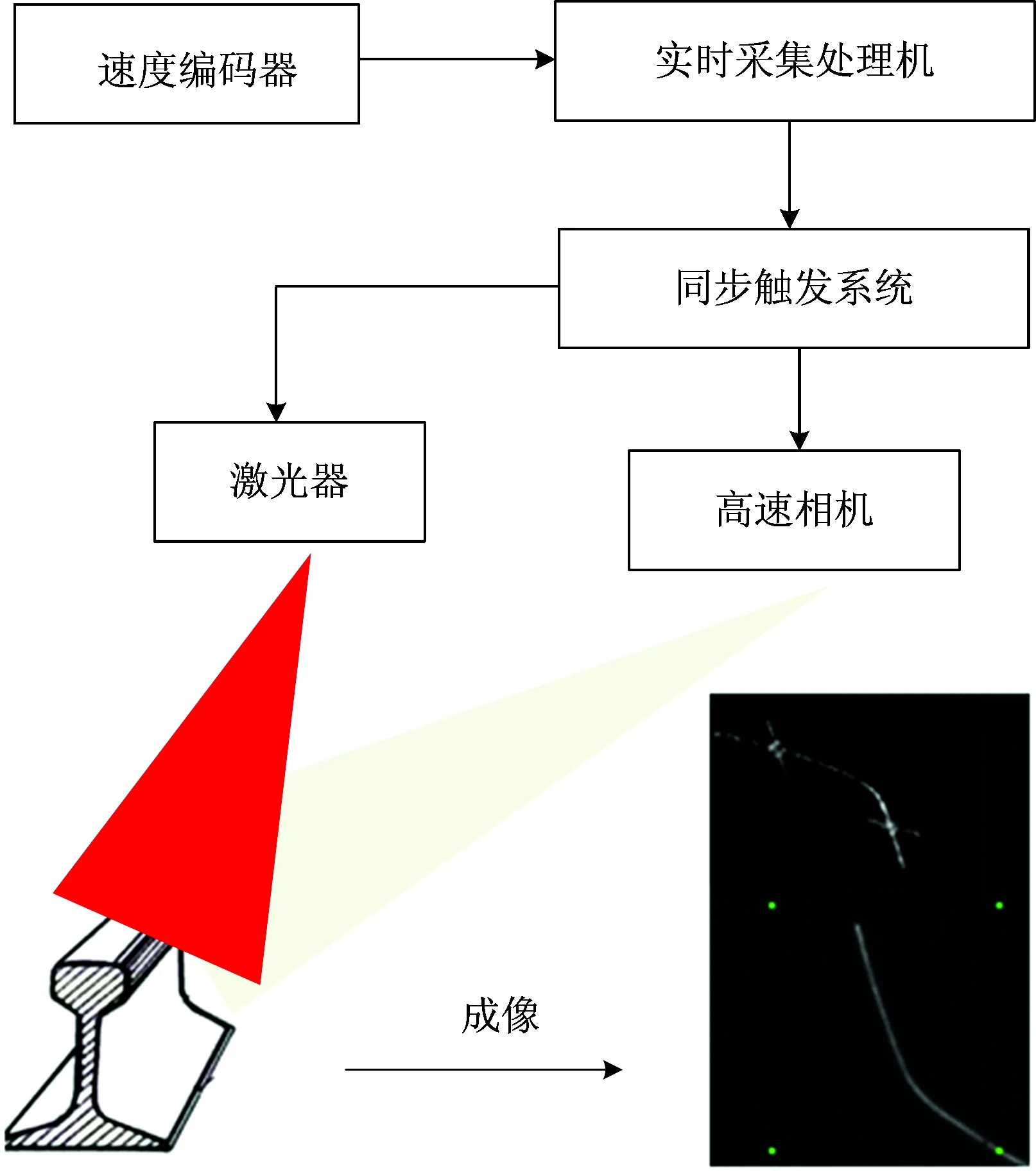

激光摄像同步触发方案如图2所示。方案中,车轮旋转1周速度编码器产生5 000个脉冲信号,实时采集处理机根据轮径作250 mm等间距空间采样处理,激光摄像同步触发系统作等频脉宽变换及同步协调控制,实现激光频闪最亮发光状态与高速相机等距离空间同步从而采集钢轨图像。

图2 激光摄像同步触发方案

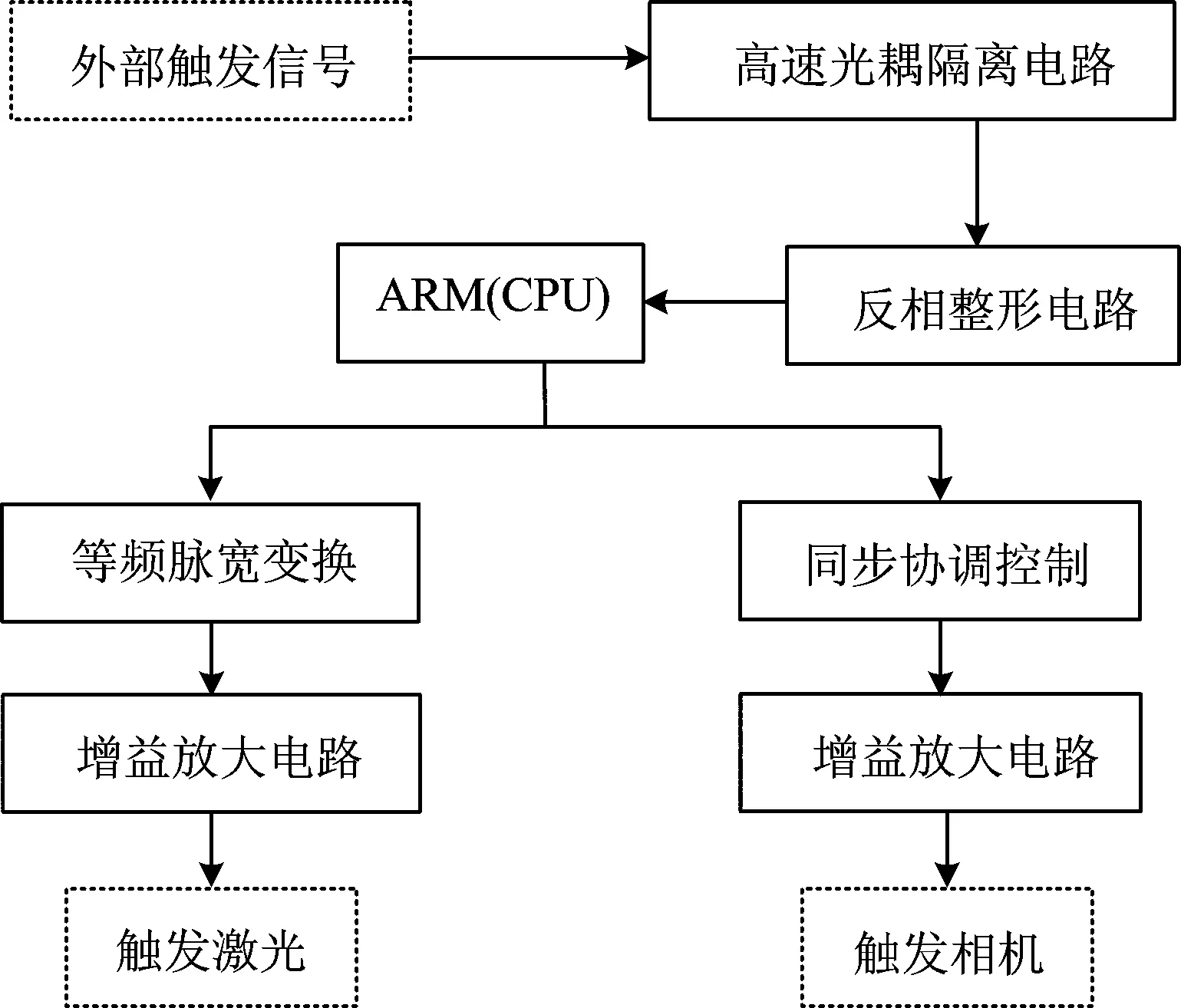

激光摄像同步触发系统采用ARM-STM32F103RCT6作为主控芯片CPU内核[18],主要包含高速光耦隔离电路、反相整形电路、等频脉宽变换及同步协调控制、增益放大电路,其工作原理如图3所示。由图3可见:外部触发信号进入同步触发系统后,先通过高速光耦隔离电路,滤除信号中的噪声,以适应高速采集需要;再经反相整形电路进入ARM以便内部CPU准确识别;信号经过等频脉宽变换和增益放大电路,输出TTL电平信号作为激光器触发信号,以外部触发信号为基准并兼顾激光器发光属性,信号经过同步协调控制和增益放大电路,输出TTL电平信号作为相机触发信号,实现激光频闪最亮发光状态与相机同步触发采集钢轨图像。其中,因触发时序控制和电信号有效识别是设计方案的关键,因此基于ARM的逻辑控制和硬件电路设计是系统的关键技术。

图3 激光摄像同步触发系统工作原理

2 关键技术

2.1 ARM控制设计

GJ-6型轨道检测系统的激光器固有属性1是触发频率条件,即输入信号频率不高于1 kHz且低电平有效才可以触发点亮激光器,固有属性2是激光最强亮度条件,即输入信号低电平持续80 μs激光才能达到最强亮度。设计方案必须满足激光器的2个固有属性才可以实现激光频闪与相机同步触发。激光摄像图像处理最高速度500帧·s-1,即系统外部触发信号最高频率为0.5 kHz,满足激光器固有属性1的触发频率条件。外部触发信号属性决定其电平持续时间为2 μs,不能满足激光器固有属性2的激光最强亮度条件。ARM控制设计原理如图4所示。由图可见:设计等频脉宽变换保持激光触发信号与外部触发信号频率相等,变换其脉宽长度为80 μs可使激光达到最强亮度,兼顾激光器触发频率条件及发光稳定性,等频脉宽变换电平信号持续时间0.5 ms以控制激光器点亮频闪及最亮发光状态;以外部触发信号时序为基准设计同步协调控制相机沿触发信号,使相机在激光器频闪最亮时(输入信号低电平持续80 μs)触发采集钢轨图像,实现激光器与相机最优同步触发。

图4 ARM控制设计原理

ARM控制设计流程如图5所示。由图5可见:激光摄像同步触发系统接收到外部触发信号,一路信号作等频脉宽变换,触发激光点亮,定时器1计数达到发光时间,则激光频闪结束;另一路信号作同步协调控制,定时器2计数达到发光延时,激光处于频闪最强亮度状态,触发相机采集图像,计数器3计数达到发光时间则相机控制信号结束。

图5 ARM控制设计流程

2.2 系统硬件电路

1)光耦隔离电路

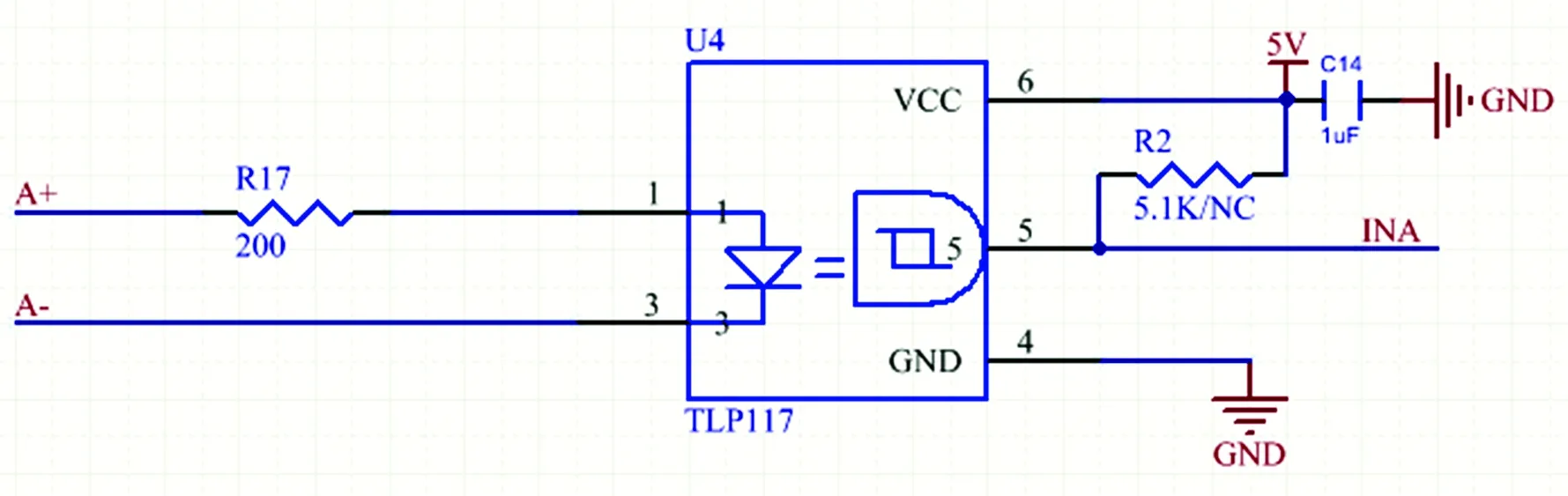

光耦隔离电路使被隔离的2部分电路之间没有电的直接连接,防止静电等对电路系统造成干扰。输入信号是最高频率为0.5 kHz的高频信号,激光摄像同步触发系统采用TLP117高速光耦隔离信号输入。光耦隔离电路如图6所示。

图6 光耦隔离电路

2)反相整形电路

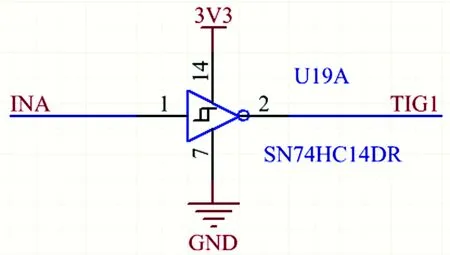

图像最高处理速度为500帧·s-1,即外部输入信号频率0.5 kHz,信号输入到触发系统,经过光耦隔离电路信号会发生畸变,CPU很难对畸变信号进行正确识别,对畸变信号进行整形处理,以便CPU准确识别,应用的反相整形电路如图7所示。

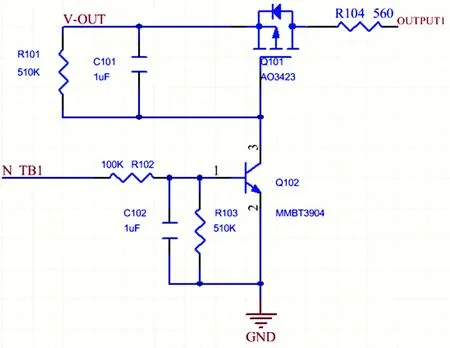

3)增益放大电路

激光器和相机触发信号电平为5 V,ARM输出的信号电平为3.3 V,带载能力低,增益放大电路将ARM输出的3.3 V电压信号转变成5 V,应用的增益放大电路如图8所示。

图7 反相整形电路

图8 增益放大电路

3 试验结果及分析

3.1 试验室验证

在试验室搭建GJ-6型轨道检测系统,采用本设计方案测量0.2 m长度的60 kg·m-1钢轨,钢轨采集图像如图9所示。静态验证激光摄像同步触发后轨道检测系统轨距几何参数测量的分辨力及精度。采用参考轨给出测量标准值作为轨距变化量的输入,使参考轨轨距值达到1 420~1 485 mm范围内任意值,同时利用两侧参考轨对轨距进行调整,每次增加0.2 mm,测量检测系统轨距输出值,轨距输出值与输入标准值之差作为示值误差。试验结果表明,激光摄像同步触发后轨距分辨力仍为0.2 mm,示值误差不大于0.8 mm,满足相关技术指标[19-20]。

图9 激光摄像同步触发采集钢轨图像

3.2 现场实测验证

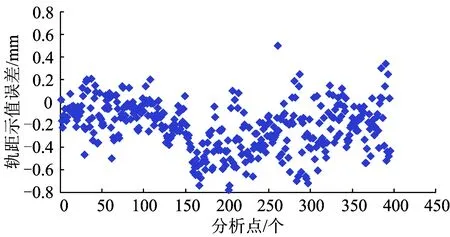

2017年7月,加载同步触发系统的轨道检查车在某线路进行动态重复性验证,试验过程中系统稳定可靠,选取同时涵盖直、缓、圆3种线路线型,并以实际运行速度等级为120 km·h-1对检测的线路区段进行动态比对验证,并对测试结果进行统计分析。如图10所示,轨道检测系统250 mm等距离空间采样,随机选取1 km数据的400个采样点作为分析点,统计同一分析点处重复性轨距示值误差。经统计后轨距几何参数测量示值误差小于允许误差的点数占总数的百分比均大于96%,满足相关技术指标要求[19-20]。

图10 轨距几何参数统计结果

3.3 激光器能耗比对

2017年7月,以实际运行速度等级120 km·h-1进行检测试验,激光摄像实时图像处理速度为132帧·s-1,即系统外部触发信号频率为0.132 kHz,本设计方案中的激光器外触发同步频闪工作模式与原有轨道检测系统开启后激光器即进入长时间点亮的单一工作模式相比,激光器的能耗降低了约94%。激光器外触发同步频闪工作模式能耗分析如图11所示。由图11可见:本设计方案下的激光摄像同步外触发频闪模式大大降低了激光器的能耗,延长了激光器的工作寿命,同时也避免了非工作时段外射激光的安全隐患。

图11 激光器外触发同步频闪工作模式能耗

4 结 语

本方案设计考虑了激光光源自身的特性,以外部触发信号时序为基准,基于ARM中断设计等频脉宽变换及同步协调控制,实现激光器频闪最亮发光状态与相机空间同步协调控制触发采集钢轨图像。经试验测试及验证,激光器与高速相机空间同步触发稳定,测量数据准确,避免了非工作时段外射激光的安全隐患,节约能源的同时延长了激光器的工作寿命,大大提高了GJ-6型轨道检测系统的可靠性和安全性。