制造物联环境下智能仓库叉车作业分配算法研究

2018-08-08彭小利

彭小利 ,廖 婷

(1.四川文理学院智能制造学院,四川达州635000;2.达州智能制造产业技术研究院四川达州635000)

制造业仓库是整个物流中的关键组成,在生产、销售和配送等环节中起着至关重要的作用[1]。而在仓库的运作中,仓库的出入库效率与仓库内的叉车作业效率密不可分[2]。由于制造业仓库内物品繁多,不但需要为每件物品分配合理的货位,而且需要为所有物品分配合适的叉车进行搬运,合理的叉车规划和分配是提高仓库作业效率、提高物品存取时间的关键,是仓库优化管理中又一重要问题。

文献[3]介绍了烟草业叉车调度,但没有对仓库内所有物品、人员、设备等对象进行实时追踪、定位,难以做到智能管理。文献[4]采用Wi-Fi信号对叉车进行实时定位,并设计出一个叉车调度系统,但没有综合考虑叉车综合性能。

现有的叉车分配算法主要有静态调度和动态调度两种[3]。静态调度是指在进行调度之前,仓库内所有对象数据已知,且各数据状态稳定,系统在整个调度作业过程中使用同一方案的调度方法;动态调度则是在进行调度之前,仓库内所有对象数据部分已知或者未知,需要在变化的环境中实时作出反应的调度算法。

制造物联环境下的智能仓库,采用计算机网络技术构建网络平台,实现对仓库内所有数据的实时传输;采用RFID技术构建智能对象,实现对仓库内所有对象实时状态感知和传递,实时监控仓库状态[5]。在此智能仓库环境下,所有对象状态的实时感知和传递是智能仓库的主要特点。因此,本文根据叉车实时状态,采用多规则方式设计动态调度算法,并建立叉车调度数学模型。

1 基于智能仓库的叉车调度分析

1.1 制造物联环境下智能仓库环境描述

制造物联环境下智能仓库模型如图1所示[5]。所有智能对象均采用RFID标签进行标识,包括智能货架、智能货位、智能托盘、智能物品等,使之具有能对自身状态进行实时反馈的能力。门禁出入口也设置有RFID读写器,能实时感知智能对象的出入。

图1 基于制造物联技术的智能仓库布局

智能叉车也属于智能对象,和其他智能对象又有所差别。它不是通过RFID标签来构成智能对象,而是通过设置固定RFID读写器来采集数据,通过设置车载智能终端与后端计算机系统进行数据传输,智能叉车结构如图2所示。

当仓库接收到物品出入库单时,后端计算机系统实时获取当前仓库叉车状态,根据叉车分配算法,为叉车分配作业,形成叉车作业单,通过网络发送到叉车智能终端,叉车收到作业命令后,根据作业单信息进行搬运作业。

1.2 叉车调度分析

图2 智能叉车结构图

智能仓库内所有物品的出入库搬运完全采用智能叉车作业,制造业仓库内作业繁多,如何合理的调度使用叉车,关系到智能仓库的管理和运作效率。智能仓库中叉车数量较多,需要对这些叉车合理调度,就需要考虑到叉车一次充电满后使用的次数、作业路程、搬运重量等信息。作业次数越多越损耗,作业路程越长越损耗,搬运越重越损耗。要合理的调度叉车,就需要避免叉车任务分配不均,导致部分叉车过度损耗。

因此,需要同时考虑满充电后叉车的使用次数、作业路程和搬运重量3个方面,来设计出合理的叉车调度算法,使得既能合理使用叉车,又能高效、快速完成智能仓库作业。作业次数越多,叉车的搬运能力越弱,称此为次数作业能力;作业路程越长,叉车搬运能力越弱,称此为路程作业能力;搬运物品越重,叉车搬运能力越弱,称此为负载作业能力。

2 叉车调度模型设计

对叉车进行算法调度设计时,分别对次数作业能力、路程作业能力、负载作业能力建模。

2.1 “次数作业能力”建模

在一次满充电后,叉车作业次数越多,搬运能力就越弱。叉车的“总作业次数”和“作业次数”可直接从后端计算机系统读取,当叉车重新充电,系统中的“作业次数”清零。Ni为第i辆叉车的作业次数,maxNj(1≤j≤m)为所有叉车中作业次数最多的叉车j,因此,次数作业能力f1的数学模型建立为:

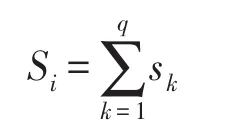

2.2 “路程作业能力”建模

假设{s1,s2,…,sq}为一次满充电后第i辆叉车所有作业中搬运距离的集合,即为打包台与该物品分配货位之间的距离。则该叉车一次充满电后的作业路程Si为:

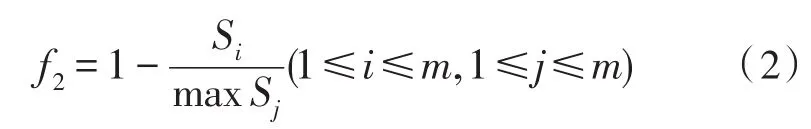

那么,maxSj(1≤j≤m)即为所有叉车中,累计作业距离最长的值。因此,路程作业能力f2的数学模型建立为:

2.3 “负载作业能力”建模

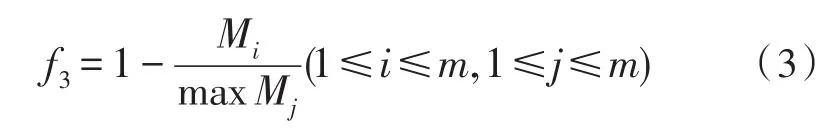

假设{m1,m2,…,mq}为一次满充电后第i辆叉车的所有作业中搬运物品质量的集合。则该叉车一次充满电后的所有作业负载总质量Mi为:

那么,maxMj(1≤j≤m)即为所有叉车中,累计搬运物品总质量的值。因此,负载作业能力f3的数学模型建立为:

2.4 “工作能力”建模

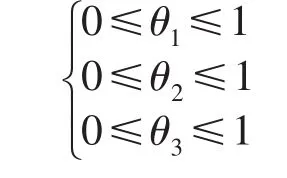

为了使“次数作业能力”、“路程作业能力”、“负载作业能力”3种因素能在叉车调度算法中被轻易控制,可将这3种因素分别设置影响因子θ1、θ2、θ3[5]。影响因子必须满足:

且有:

利用影响因子将“次数作业能力”、“路程作业能力”、“负载作业能力”3种能力合并为叉车工作能力f,表示为:

约束条件为:

叉车工作能力f由“次数作业能力”、“路程作业能力”、“负载作业能力”3个能力共同决定。f值越大,该叉车工作能力越强,f值越小,该叉车工作能力越弱。普通情况下,3个影响因子值相等。若要使得某种能力着重考虑,只需增大其对应影响因子值,而将其余两个影响因子值对应减少即可。如当,则表示3种能力均衡决定叉车工作能力。当θ1=0.5、θ2=0.3、θ3=0.2,则表示作业次数所占比重较大,影响叉车工作能力较大,而负载作业能力所占比重最小,影响叉车工作能力最弱。影响因子的设置,可根据实际使用中的具体情况做相应调整。

3 叉车调度算法

3.1 算法流程

根据式(4)可知,当有作业等待分配时,需要根据智能仓库内当前的实时数据进行叉车性能分析,即计算叉车工作能力。工作能力值越大,叉车当前性能越好,叉车工作能力越强,则适合分配作业任务;反之则不适合分配作业。计算叉车调度算法流程图如图3所示。

3.2 算法步骤

算法步骤描述如下:

图3 叉车调度算法流程

步骤1:检测是否有出/入库任务?有,转步骤2;否则,转步骤7;

步骤2:根据所有叉车的历史信息计算次数作业能力f1,转步骤3;

步骤3:根据所有叉车的历史信息计算每辆叉车的累计搬运路程,然后计算路程作业能力f2,转步骤4;

步骤4:根据所有叉车的历史信息计算每辆叉车的累计搬运质量,然后计算负载作业能力f2,转步骤5;

步骤 5:根据f1、f2、f3,计算所有叉车的当前工作能力f,转步骤 6;

步骤6:将作业分配给工作能力f值最高的叉车,转步骤7;

步骤7:结束。

4 结束语

制造业智能仓库物品繁多,出入库频率极高,为待出入库的物品分配合理的叉车是仓库内提高工作效率的重要环节。如何应用现有的先进智能环境设计出高效的叉车调度算法是本文的关键,也是企业追求管理效率和工作效率的核心。本文根据实际使用中对叉车造成损耗的“使用次数”、“作业路程”和“搬运重量”3个因素共同来衡量叉车的当前工作能力,工作能力值越大,表明叉车的工作能力越强,越适合分配作业任务。并以此设计出叉车的调度算法,该算法既避免了叉车任务分配不均而导致过度损耗,同时又提高了智能仓库内的工作效率。