SA-213TP347H不锈钢与06Cr18Ni11Ti不锈钢管屏焊接工艺研究

2018-08-08费鼎

费鼎

(无锡华光锅炉股份有限公司,江苏无锡214028)

0 前言

随着高参数大容量发电机组的需要,新型钢种相继出现,并被广泛使用。在某些特殊情况下,电站锅炉炉膛核心部位受热的高温过热器管屏现已采用奥氏体不锈钢管屏。奥氏体不锈钢管屏是为了提高火力发电机组的效率而研制,因其导热系数小,线膨胀系数大。如何采用脉冲GMAW双面焊拼焊好奥氏体不锈钢管屏在锅炉制造行业是个难点,到目前为止还没有成熟的经验可以借鉴。某锅炉过热器管屏中钢管和扁钢的材料分别为SA-213TP347H奥氏体不锈钢管和06Cr18Ni11Ti不锈钢,为了保证管屏的焊接质量,对SA-213TP347H奥氏体不锈钢管和06Cr18Ni11Ti不锈钢进行了焊接性分析和焊接工艺研究,对影响管屏焊接质量的关键因素进行分析和讨论[1]。

1 SA-213TP347H不锈钢与06Cr18Ni11Ti不锈钢的特性

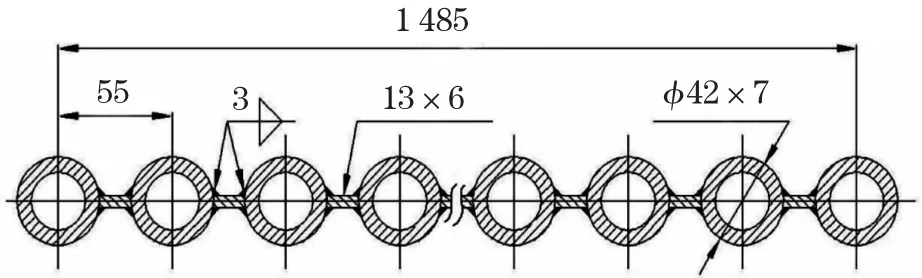

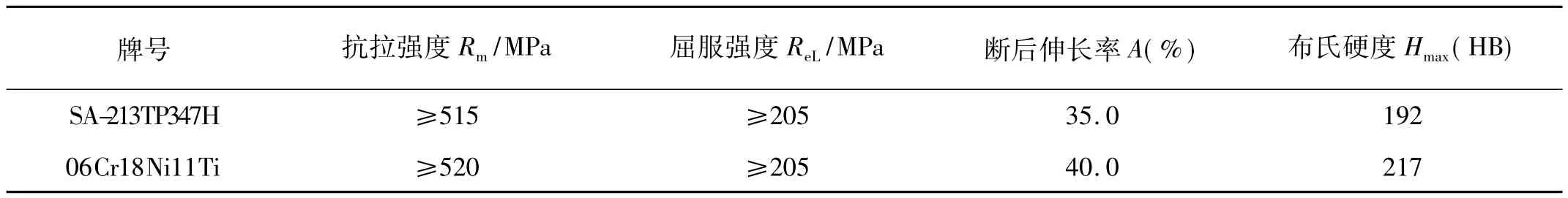

某锅炉过热器管屏中钢管和扁钢的材料分别为SA-213TP347H奥氏体不锈钢和06Cr18Ni11Ti奥氏体不锈钢,节距为55 mm,该管屏截面示意图如图1所示。试验采用扁钢尺寸规格宽度为13 mm,厚度为6 mm;管材尺寸规格 42 mm×7 mm。管屏制造时一般先将钢管和扁钢焊接成小单元,然后再将小单元拼焊成较宽管屏。两种钢具有较高的高温强度和良好的抗氧化性能、耐腐蚀性能,其力学性能见表1。由于该类钢材的导热系数小和线膨胀系数大,在焊接过程中,焊缝区域在电弧的热作用下发生局部塑性变形。在随后的冷却过程中,由于受到周围金属的限制,无法自由膨胀和收缩,导致焊后接头中产生较大的焊接应力;奥氏体不锈钢焊缝易于产生方向性强的柱状晶,利于有害杂质偏析而形成晶间液膜;一些合金元素也会形成易溶共晶,因此奥氏体不锈钢焊接具有较大的热裂纹倾向。焊接时应尽量采用较小的焊接热输入,且不能预热,并降低层间温度。为了减小焊接热输入,不能过分增大焊接速度,而应适当降低焊接电流。因为过高的焊接速度,必然加快高温冷却速率,使焊缝在凝固过程中产生较大的收缩应变。同时,降低焊接电流可减少熔深,热裂倾向小[2]。

图1 过热器管屏截面示意图(mm)

表1 SA-213TP347H和06Cr18Ni11Ti钢力学性能

2 评定试验及焊接工艺

2.1 焊接材料

由于母材均为奥氏体不锈钢,为防止增碳,保护气体不宜含CO2气体,采用98%Ar+2%O2两元混合保护气体,可避免纯Ar保护由阴极斑点漂移引起的电弧不稳定、润湿性差、焊缝中间凸起、焊缝成形差的问题。若O2含量过大,合金元素易烧损。

由于管屏表面要耐腐蚀,为了减少晶间碳化铬沉淀产生的可能性,进而降低晶间腐蚀的敏感性,焊缝熔敷金属应采用与母材成分相似、用Nb或Ti稳定的Ni-Cr合金。同时,焊丝要有优良的焊接性,需含有一定量的Si,可改善焊缝金属的洗净和湿润行为[3]。因此,焊丝选用与SA-213TP347H不锈钢的化学成分相近的ER347Si(ASME SFA5.9)焊丝,规格为 1.2mm,其化学成分见表2。

表2 母材及焊丝化学成分(质量分数,%)

2.2 焊接方法

过热器管屏中不锈钢管和扁钢连接焊缝为3 mm的角焊缝,因此,单道焊就可以满足要求。目前大多数制造厂主要采用埋弧焊(SAW)和熔化极气体保护焊(GMAW)两种方法焊制管屏。由于SAW焊接热输入较高,对焊剂处理和保存要求较高,只能采用单面焊且焊接变形大;为了满足双面成形,还需将管屏翻转进行反面焊接,这些因素均不利于不锈钢的焊接。GMAW能够同时实现双面焊接,免翻转;焊接过程中的焊接热输入小,工件受热均匀,管屏变形小,生产效率高,因而被广泛采用。

根据公司实际情况和产品的焊接特点,试验采用8极GMAW焊接生产线进行焊接工艺评定试验和实际生产,即管屏上、下均布置了数量相同的4把焊枪施焊;焊接电源为芬兰KEMPPI PRO5200型IGBT逆变数控焊接电源,试验现场如图2所示。试验方案:先焊两管一扁钢组合两件和两管三扁钢组合1件,最后拼排成六管五扁钢,如图3所示。试验材料与管屏同材质、同规格,焊前钢管校直并清理,扁钢表面平整,无扭曲。

图2 焊接试验现场

图3 管屏拼接示意图

2.3 焊接规范参数设定

奥氏体不锈钢管屏的焊接采用直流反接脉冲GMAW双面焊,在低电流区可得到稳定的喷射电弧,此时电弧稳定,飞溅小,下部焊枪群仰焊时电弧刚性较好。由于母材的导热系数小、线膨胀系数大,要严格控制焊接热输入,以防止产生焊接变形、熔穿和热裂纹等。因此,焊接参数的选择范围较窄,尤其是下部焊枪群仰焊电流不能高于200 A,否则极易产生焊瘤、凸起、与母材熔合不良等缺陷。电压以弧长达4~6 mm为准,弧长过短易产生气孔等缺陷,过长则润湿性变差,焊缝成形差。焊丝伸出长度对焊接电压、电弧挺度、实现喷射过渡的电流均有影响,是影响焊接质量的重要参数之一。焊丝伸出长度过长或过短,都将减弱保护气体对熔池的保护作用。推荐焊丝的伸出长度为10~20 mm。工艺评定试验用焊接规范参数见表3。

表3 焊接规范参数

2.4 模具的装配及调整

为保证管屏的节距,采用固定节距的槽轮组对钢管和扁钢进行精确定位,精度为±0.1 mm。扁钢宽度应在节距计算尺寸基础上按0~0.2 mm公差控制,避免扁钢受热膨胀变形。考虑到不锈钢导热系数小和线膨胀系数大的影响,应适当放大节距0.3~0.5 mm,以避免钢管表面产生压痕和焊后管屏节距收缩变小。因管屏上部焊枪群在前先焊,焊缝向上收缩导致扁钢中心偏移,焊后管屏产生变形,因此扁钢中心应比钢管中心低0.1 ~0.2 mm 左右。

2.5 焊枪的倾角调整

施焊前应调整焊枪的空间角度,由纵向法线前倾角α和横向法线倾角β所组成,如图4所示。纵向法线前倾角α影响焊缝的成形。α过大时,气体保护效果变差,焊缝成形不良,易出现气孔,熔深过浅;α过小时,限制熔敷金属的流动,焊道中间凸出,故α=15°±3°为宜。焊枪横向法线倾角β影响角焊缝焊脚尺寸的对称性,并会引起咬边。β过大时,容易在钢管侧发生咬边,严重时会出现超标缺陷;β过小时,使焊缝偏向扁钢侧,甚至会出现管壁未熔合现象,故 β=23°±3°为宜。

图4 管屏焊接时焊枪的倾角

2.6 焊前清理

奥氏体不锈钢焊缝受到污染后,其强度和耐蚀性能均会变差,外来的污染因素有碳、氮、氧、水等。焊前,必须对焊接区表面作彻底的清理,清除全部碳氢化合物及其它污染物。薄的氧化膜可用浸蚀(酸性)的方法去除,也可用机械方法去除。模具槽轮、压紧轮等与不锈钢接触的部位应清理,无油污。同时,操作工的手套等也应干净,无油污。

2.7 焊接

焊前彻底清理干净后,按设定的规范组合进行焊接。施焊过程中,焊丝的对中性对焊缝的成形及焊脚的对称性具有直接的影响。由于机械振动的作用焊枪可能出现松动,钢管与扁钢中心线也可能会发生偏移,都将导致焊丝对中发生偏移。因此,在施焊过程中不断微调焊丝的对中位置,是保证焊缝成形质量的重要手段。

3 试验结果

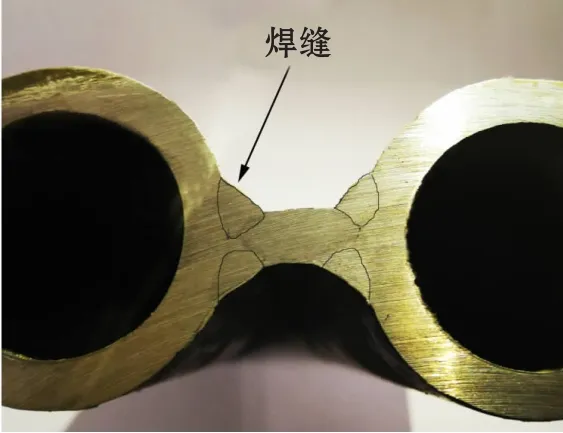

焊后对不锈钢管屏进行表面PT探伤检测,无咬边、裂纹等缺陷,管屏的几何尺寸也能够符合图纸等标准要求,管屏评定试件如图5所示。

图5 管屏评定试件

按照JB 4420—1989《锅炉焊接工艺评定》对所焊试件进行了取样检测。结果显示,按照设定的规范参数焊接的管屏,其焊缝焊脚高度、熔池尺寸符合标准GB/T 16507—2013《水管锅炉》的要求。

4 结论

(1)SA-213TP347H不锈钢管屏采用脉冲GMAW双面焊接方法,通过焊接工艺评定试验获得了合理的焊接电流、电弧电压以及焊接速度规范参数组合范围。与此同时,焊丝伸出长度、钢管和扁钢的装配间隙、焊前清理、焊枪倾角等关键因素将会对管屏焊接质量产生重要的影响。

(2)经生产实践验证,该焊接工艺完全能保证SA-213TP347H奥氏体不锈钢管和06Cr18Ni11Ti不锈钢组成管屏的焊接质量,符合相关标准及图纸要求。