机器人焊接工作站多源信息采集分析系统研发

2018-08-08袁桂琦姚屏龚永康徐杰梁赞道汤勇

袁桂琦,姚屏,,龚永康,徐杰,梁赞道,汤勇

(1.广东技术师范学院 机电学院,广东广州510635;2.华南理工大学机械与汽车工程学院,广东广州510640;3.广东信海建筑有限公司,广东阳江529932)

0 前言

焊接作为金属连接加工的主要工艺方式,在制造业中起着十分重要的作用。电弧电压、焊接电流、声音等物理信息,与焊接参数的设置、熔滴过渡方式、电弧稳定性、焊缝的成形等密切相关,通过对这些电信号进行分析可以得到熔滴过渡周期、电压概率密度、电流概率密度等信息,利用这些信息可以判断电弧稳定性、引弧难易度和工艺参数优劣等。因此,对焊接过程中的电信号进行采集分析有助于为焊接质量的在线评价提供可靠的依据[1]。Cayo和 Pal等人[2-3]针对电弧声信号,研究了其与熔滴过渡模式的相关性,为确定焊接缺陷和评估焊缝质量提供了有效信息。吕娜[4]通过声音信号特征对GTAW焊接电弧的弧长实时控制;杨玲[5]基于LabVIEW(laboratory virtual instrument engineering workbench)设计了CO2气体保护焊的质量检测系统,能够对焊接过程在线实时检测。崔晓宇[6]基于LabVIEW建立超声金属焊接过程信息采集分析系统,通过对超声电流、超声电压和工具头下压位移3种焊接过程信息采集分析,实现了对焊接接头的强度预测。采用National Instruments公司的高速采集卡和传感器作为多源信息采集的主要硬件,基于Lab-VIEW图形化编程设计了多源信息采集分析系统,该系统能够采集焊接过程中所产生的电流、电压以及声音信号,并对信号进行分析来反映焊接的情况,以达到实时监测的要求。最后,进行信号采集试验验证了系统的可行性。

1 多源信息采集分析系统的总体设计

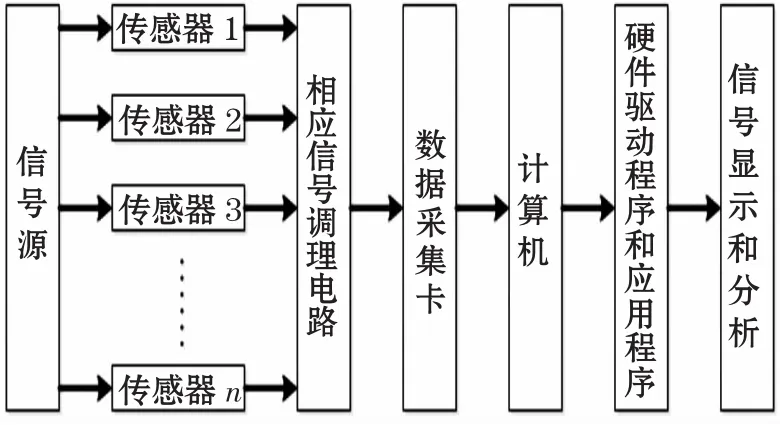

多源信息采集分析系统是基于National Instruments USB-6363数据采集卡的DAQ系统,其主要由弧焊机器人工作站、送丝机、计算机、NI数据采集卡、拾音器、音频前置放大器、电流传感器、电压传感器、传感器相应的信号调理电路和LabVIEW软件程序组成。传感器用于获取信号信息;信号调理电路主要对信号进行滤波,消除噪声干扰;数据采集卡实现对信号的采集和传输。软件程序包括硬件驱动程序和应用程序两部分,硬件驱动程序主要用于数据采集卡工作模式的参数设置,应用程序用于信号的存储、显示、分析等。Lab-VIEW是National Instruments公司推出的虚拟仪器设计软件,采用图形化的编程语言,功能全面、性能强大、灵活方便[7-8]。LabVIEW程序主要包括前面板和框图程序两个部分。其前面板是LabVIEW程序的交互式图形化用户界面,用于设置用户输入和显示程序输出,目的是模拟真实仪器的前面板;框图程序则是利用图形化语言对前面板的控制量和指示量进行控制。系统方案流程图如图1所示。

图1 系统方案流程图

该平台选用USB-6363数据采集卡,该采集卡具有32路模拟输入单端通道,单通道同步采样率为2 MS/s,多通道同步采样率为1 MS/s。4路模拟输出,单通道同步采样率为2.86 MS/s。32路模拟输入和4路模拟输出具有16位分辨率,输入电压量程为±10 V。电压数据是通过直接测量焊机电极两端的电压而获得,电流数据是将电流传感器套在焊机的回路上测量获得。选用CHV-25P/100电压传感器和QKC800EKB电流传感器,这两款传感器的响应时间极短,稳定性高。采用AWA14423拾音器和AWA14604前置放大器组成声音传感器采集声音信号,测量时将声音传感器固定在机械臂焊枪上,拾音器正对焊点而且距离焊点10 cm。

为了最大限度地提高采集到信号的准确度,要分别对传感器、数据采集卡进行标定。高速采集卡自身具有信号矫正功能,无需再次标定,因此只对电压、电流传感器进行标定。弧焊电压传感器与焊接电流传感器的信号既有动态也有静态,所以要分别进行静态特性标定和动态特性标定两部分[9]。静态特性标定是使用恒流电压源和恒压电流源产生恒流电压和恒压电流分别输入到电压传感器和电流传感器的输入端,输出端的电压、电流信号分别通过信号调理电路、数据采集卡,通过采集软件处理并存储。通过比较存储的数据值和真实值,使用最小二乘法软件作线性回归分析,得出了电压、电流传感器的增益大小。动态特性的标定是指利用静态特性标定的电压、电流传感器,采集动态的弧焊电压、电流信息,与焊机输出设定的电压、电流波形和平均值大小比较,最后查看动态信号采集的波形是否具有失真现象。

2 硬件系统设计

2.1 硬件总体设计

数据采集技术与传感器技术、信号处理技术以及计算机技术共同构建了现代检测技术的基础。数据采集系统主要由传感器、信号调理电路、放大器、采样/保持器、A/D转换器、计算机及其外设等部分组成,如图2所示。

2.2 信号调理电路的设计

焊接过程中电信号脉冲频率大约在20~200 Hz,而开关电源的工作频率远远大于200 Hz。为了消除这一高频噪声信号对有用信号的干扰,在数据采集卡采样前必须对其信号进行滤波,为此设计了截止频率为2 kHz的低通有源滤波器——四阶Butterworth滤波器,电路原理图,如图3所示。

图2 硬件组成

图3 四阶Butterworth滤波器电路原理图

3 多源信息采集分析系统设计

3.1 采集模块设计

多源信息采集系统主要对焊接过程中电弧电压、焊接电流、声音信号进行实时采集并储存于txt格式文件,为后续的信号分析提供数据。

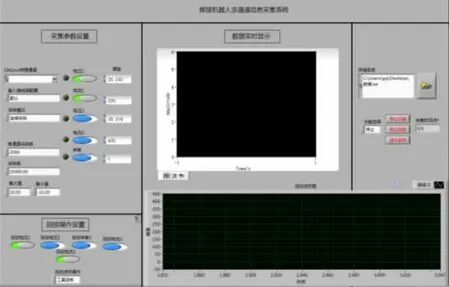

多源信息采集模块包括通道配置和数据保存两部分。通道配置主要用于采集参数的设定,其中包括每通道采样、输入接线端配置、DAQ物理通道、每通道采样数、采样模式、采样率、最大值和最小值的设定。数据保存是把采集的数据首先输送到队列,由布尔选择开关选择要打开的通道,采集的数据将通过索引数组,使得每个通道数据独立分开,然后再将各个所需要的通道数据重新组成新的数组,将数据实时输入到指定路径的文件中。点击停止采集按钮后,采集系统自动停止采集工作,并释放所占用的资源。图4为采集软件的前面板设计。

图4 信号采集程序前面板

3.2 多源信息分析模块设计

此分析系统具有多种分析功能,通过前面板的选项卡进行切换,可实现对动态电阻、能量、U-I图、频谱、功率谱等信号处理分析,可根据用户的需要,对信号进行各种方式的滤波,以便于更好地对数据进行分析,还可以生成概率直方图,做相关分析。图5多源信息分析系统的软件流程图。

图5 多源信息分析系统的软件流程图

基本数据分析可以得出每个通道的最小值、最大值和与之对应的数据点、平均值、变异系数、标准差等。通过这些特征值可以得到采集信号的一些基本特征。

动态电阻是指导体两端在某时刻所加变化电压与通过电流的比值。热输入等于焊接电流、电弧电压、热效率的乘积和焊接速度的比值。

U-I图是以电流采样数据作为横坐标,其对应的电压采样数据作为纵坐标,将同时采集的电压数据、电流数据经过捆绑控件组合到一起。通过U-I图可以较好地判断焊接的各个过程和对焊接过程的稳定性等做出评价。

频谱分析是将信号源发出的信号强度按频率顺序展开,将时域信号变换至频域上,进而可以在频域中对信号进行研究和处理[10]。其目的是把复杂的时间历程波形,经过快速傅里叶变换(FFT)分解为若干单一的谐波分量来研究,以获得信号的频率结构以及各谐波和相位信息。系统提供了幅度谱和相位谱,采用Lab-VIEW平台提供的频域谱函数分析模块。

功率谱是数字信号处理的主要内容之一,主要研究信号在频域中的各种特征,目的是根据有限数据在频域内提取被淹没在噪声中的有用信号。该设计将各个通道信号进行功率谱分析,表示信号功率随着频率的变化关系。功率谱密度(PSD)是一种统计信号分析方法,用来估计一段时间内信号功率与频率的关系,设计PSD程序以研究焊接信号的频域特征。

通过数据采集卡采集的数据虽然经过硬件滤波电路进行滤波,但难免会含有高频干扰信号,正如电弧声信号是电弧在燃烧过程中产生的非平稳信号,其过程中很容易受到各种噪声的干扰,而有用信号是一些比较平稳信号,但也可能包含突变信号和尖峰[11]。因此,在分析系统中必须设置滤波模块以滤除高频干扰信号。系统利用LabVIEW平台包含的多种滤波程序进行开发,分析系统设置有椭圆滤波器、巴特沃斯(Butterworth)滤波器、切比雪夫(Chebyshev)滤波器、贝塞尔滤波器、反切比雪夫(Inverse Chebyshev)滤波器,可以通过设置采样频率、高截止频率和低截止频率、滤波器类型和滤波阶数,用户可根据需要实现不同方式的滤波[12];由于存在信号是非平稳的,而且需要对信号局部特性进行分析,因此系统还配置小波分析工具包,如小波降噪滤波、平滑滤波和一阶滞后滤波。用户可以运用这些分析方法,准确有效地完成对信号的多层次分析。

相关分析是对总体中确实具有联系的标志进行分析,在测试领域中扮演着重要的角色,是描述客观事物相互间关系的密切程度,并用适当的统计指标表示出来的过程。在对试验数据进行分析时,往往需要对一个信号在不同时间段前后的相关性或者两个信号之间的相关性进行分析,为此系统的相关分析是由自相关分析和互相关分析两部分组成的,程序直接调用Lab-VIEW平台提供的自相关函数和互相关函数对试验数据进行分析。

在系统中,由于采集的数据量大,一个波形图页面无法详细显示所有信息,那么就需要对波形数据进行一定的操作,比如放大、缩小、移动等才能实现更加具体的分析,并且分析数据所得到的结果需要保存,可将波形保存为图片格式。

4 试验结果及分析

试验平台由LORCH双丝焊机、FANUC Rabot M-10iA工业机器人、送丝机、双丝焊枪、焊接试验台、传感器、数据采集卡、信号调理电路和计算机等设备构成。试验平台如图6所示。

图6 试验平台

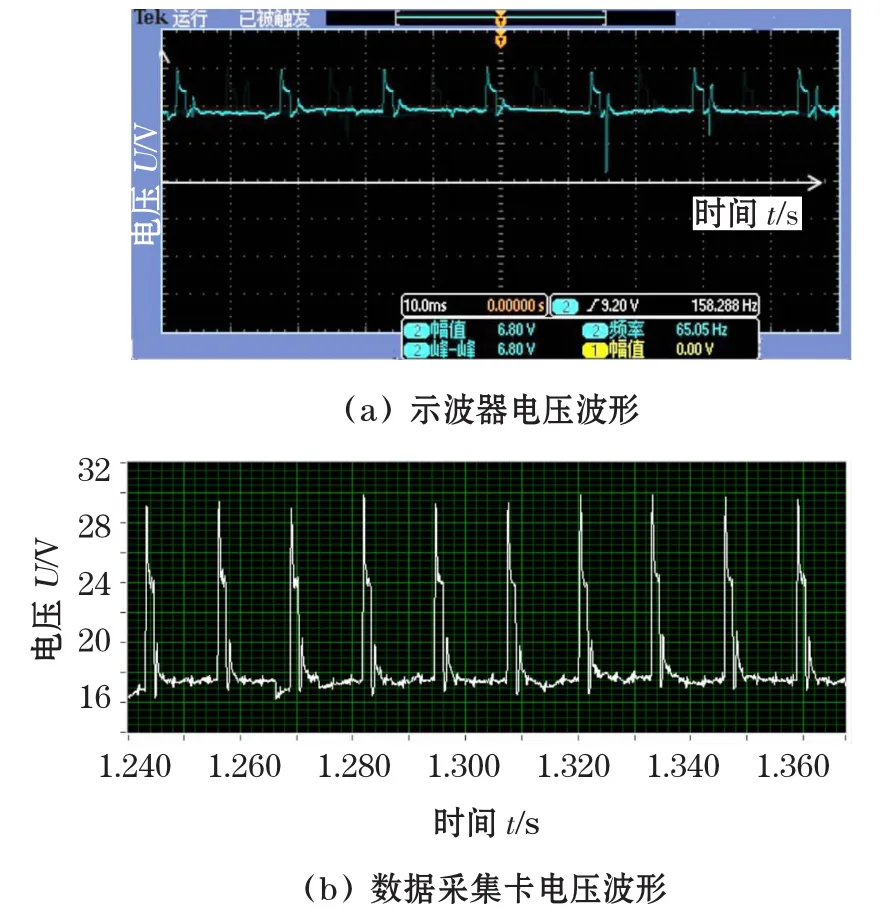

为了验证多源信息采集系统的准确性和可靠性,进行焊接试验。采用脉冲弧焊进行焊接,焊接电流80 A,电弧电压18 V。试件为铝合金板,厚度3 mm,焊丝直径 1.2 mm,焊丝伸出长度为12 mm,保护气体为纯氩,气体流量15 L/min,平板堆焊。图7~8分别是电压、电流波形的比较。用示波器记录焊接的电压、电流波形分别如图7a和图8a所示,并将波形变化瞬间过程保存,同时用数据采集卡采集,程序采样率设为20 KS/s,将采集到的电压、电流波形如图7b和图8b所示。

通过以上两组波形的比较,可以看出两者图形基本吻合,特别在信号突变处的尖峰和外形基本一致。这充分证明多源信息采集系统采样结果正确可靠。

将试验过程中采集的数据导入分析系统中,选取部分波形进行基本数据分析,见表1,所测得的电压和电流的平均值与焊机参数设置比较接近。变异系数和标准差都是反应数据的离散程度,从试验数据可以看出,试验过程中电压、电流值相对比较稳定。

图7 电压波形比较

图8 电流波形比较

图9 为滤波前后波形图。将电压波形采用Butterworth方式滤波,设置截止频率为500 Hz低通滤波器,对比通过滤波前后的波形,发现滤波后的波形少了高频信号干扰,较为平滑。

表1 基本数据分析

图9 滤波前后波形图

图10 为U-I图,对焊接电流、电弧电压变化进行联合分析。根据曲线的分散程度判断焊接过程的稳定性,曲线越集中,线条重合率越大,说明焊接过程越稳定。

图10 U-I图

5 结论

(1)根据焊接机器人工作站对多源信号采集的要求,设计了能实现电压、电流、声音的多源信号采集分析仪。

(2)利用虚拟仪器LabVIEW开发了机器人焊接工作站多源信息采集分析系统,能够实时进行多种信息源的采集并保存到相关的文件中,可进行信号时频域的分析,为弧焊质量在线监控提供研究基础。

(3)搭建了试验平台,进行了机器人工作站焊接工艺试验,通过试验验证了机器人焊接工作站多源信息采集分析系统的可行性与准确性。