转向节端盖产品质量攻关

2018-08-08蒋春霞曾金峰

蒋春霞,曾金峰

(广东省韶铸集团有限公司,广东韶关 512031)

1 简介

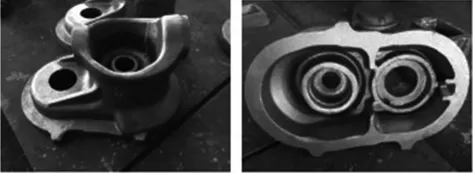

以下转向节端盖产品是德国公司开发的产品,用于重型卡车装配,产品结构复杂,周身加工后焊接在桥壳的两端,原来是采用钢板组装焊接的方式,如图1所示。这种方式成本高,效率低,加之产品需求量有所增长,所以想和我公司联合开发改成铸件,这样可以降低成本,节省时间,减少人力投入。两种铸件产品的结构如图3和图4。

研究铸件结构,在满足客户使用强度和装配的基础上使铸件的结构更有利于铸造过程的实施。由于产品结构复杂,转角结合面较多,因此我们选用呋喃树脂宝珠砂造型和制芯。因为宝珠砂是球状中性砂,热膨胀小,不易产生裂纹及其他膨胀类缺陷,而且可以确保内腔的芯砂溃散性好,容易脱落,降低后续清理的工作。

产品的材质是GS24Mn6V[1],化学成分为:C:0.20% ~0.25% ;Si≤0.6% ;Mn:1.5% ~1.8% ;P ≤0.02%;S≤0.015%。产品要求调质处理,机械性能要求:抗拉强度 610~800MPa,屈服强度>450MPa,延伸率>18%,冲击韧性(-20℃)>15J/cm2。 产品要求100%周身荧光磁粉探伤无裂纹,产品周身超声波探伤标准ASTM A609 2级并且加工表面不允许有缺陷[2]。由于产品P,S含量要求严格控制,而且要求做本体机械性能检测,因此冶炼的过程需要严格控制钢水的夹杂物含量及合金的氧化度和吸气量。

图1 焊接件图片

图2 铸件产品照片

图3 左转向节端盖

图4 右转向节端盖

2 生产及加工过程存在的问题

(1)铸造工艺设计补缩的位置多,但超声波探伤检查和加工后时常会发现内部缺陷。

(2)该产品安装的配合面较多,产品装夹和定位面要求稳定性好,因此对产品尺寸的一致性要求很高,也对铸造工艺模具的设计及手工造型操作过程的质量控制带来很大难度。

(3)前期生产的转向节端盖产品在德国公司加工后,存在的质量问题如下:

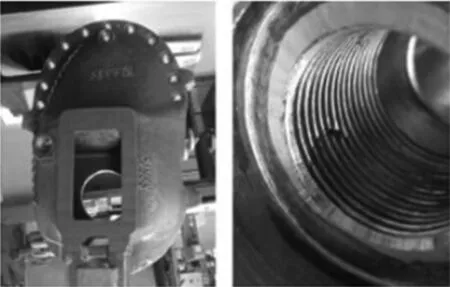

1)左转向节端盖侧面的凸台位置超声波探伤和加工后的缺陷率较高并且深浅不一,如图5所示。

2)左转向节端盖头部环形位置气缩孔,如图6所示。

3)左顶部条形位置加工后缺陷,如图7所示。

4)客户反馈毛坯装夹定位基准的问题,如图8和图9所示。

图5 左转向节端盖凸台加工后

图6 左转向节端盖气缩孔缺陷

3 原因分析

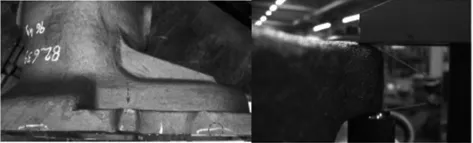

(1)左转向节端盖凸台位置,由于产品左右结构不对称,有凸台一侧的底部存在一块厚板,不利于外侧凸台位置的补缩[3],如图9和图10所示。

(2)气缩孔产生的原因是环形位置与其他部位不连贯,在钢水充型过程中无法排出型腔中的气体,导致型内压力增大,无法充满钢水。

(3)条形位置的顶部未能直接延长至四方台开口位置,导致条形顶部位置通道不顺畅。

(4)左转向节端盖加工定位点不平是由于此位置放置外冷铁,所以外观形状不整。右转向节端盖是由于拔模斜度的存在导致夹紧和定位的两个面不平行,实际存在拔模角。两种产品的夹紧面有高低不平均是因为手工造型,手工配模合箱不稳定所致。

图7 左转向节端盖条形位置加工后缺陷

图8 右转向节端盖装夹位置不平

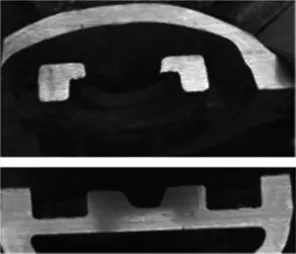

图9 有凸台一侧的内腔形状

图10 无凸台一侧的内腔形状

(5)现场操作缺少图文并茂的作业指导,导致操作人员操作过程有差别,质量忽好忽坏,不稳定。对重点控制的加工装夹定位没有重点考虑打磨工序的控制。

4 产品结构、工艺、模具改进及生产验证过程

(1)左转向节端盖由于内腔板状凸起和外侧顶部凸台连接,造成产品热节过大,冒口补缩不够。经过与客户沟通,取消内腔的板状凸起,减少外侧凸台的热节,确保冒口能充分补缩外侧凸台位置。经过现场解剖产品及UT过程发现:取消内腔板状凸起的铸件,外侧凸台内部质量致密,缩松消失。发给客户样品加工未发现此凸台有缺陷,如图11所示。

(2)左转向节端盖将条形位置延长至四方框顶部,冒口补贴的正下方,使冒口补缩通道[3]顺畅,消除条形顶部缩孔。经过解剖和超声波探伤及客户现场加工反馈,发现条形位置无缺陷。如图12和图13。

图11 修改后未发现有缺陷

图12 现场解剖产品

图13 客户反馈加工后的产品

(3)通过跟客户沟通在环形位置顶部增加两个ø15的排气孔,观察环形位置的缺陷是否消失。经过铸件解剖,和客户加工验证,增加了排气孔的产品,气缩孔消失,铸件合格。如图14和图15所示。

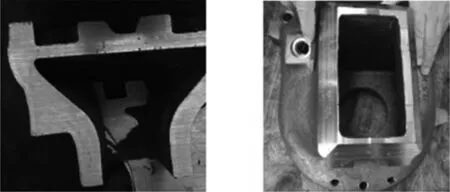

(4)通过修改左转向节端盖冷铁位置和将右转向节端盖模具的定位面改成拆活[4],没有拔模斜度,从而确保定位及夹紧面的表面平整。通过模具和工艺修改,经过粗加工测量,3处定位基准面厚度尺寸控制在1mm以内,模具修改及现场测量如图 16、17、18、19 所示。

(5)通过制作现场作业指导书,并培训各工序操作者[5],使操作者对产品要求能准确把握。减少客户加工前对产品的返修和调整。

图14 现场解剖产品

图15 客户反馈加工后的产品

图16 右转向节端盖模具修改前

图17 右转向节端盖模具修改后

图18 左转向节端盖冷铁位置修改前

图19 左转向节端盖冷铁位置修改后

(6)经过采取以上的各项措施,左右转向节端盖产品得到客户的认可。同时产品质量得到了很好的控制,也大大降低了各工序的处理成本,提高了生产效率。

5 总结

通过此次质量攻关,我们与客户相互配合成功开发了端盖的铸件产品,把PDCA循环[6]贯穿到整个实施过程,并形成相应文件及制度;使用呋喃树脂宝珠砂做出的端盖产品内外表面光洁无裂纹,加工面无砂孔气孔等缺陷,客户加工过程尺寸稳定,并且达到了预期的目标,攻关取得了圆满的成功;与此同时为了巩固成果,对车间管理人员及现场的操作者进行专题培训,提高大家的技术水平;为了使质量水平稳步提高,我们将本次质量攻关活动的经验加以整理归纳,作为以后有关技术规程编制的依据。