正火工艺对新型塑料模具钢35CrMnSiMoNi组织和力学性能的影响

2018-08-08杨典典刘志学刘元元程巨强坚增运

杨典典,刘志学,刘元元,程巨强,坚增运

(西安工业大学 陕西光电功能材料与器件重点试验室,陕西西安 710032)

随着高分子学科和石油化工工业的迅猛发展,塑料产品的生产量迅速增加,塑料制品在工业及日常生活中的应用越来越广泛,目前,塑料已经和钢铁、木材、水泥一起构成现代社会的四大基础材料[1,2]。塑料制品的模具成型需求量的增大,促进了模具工业的发展,塑料模具已向精密化、大型化和多腔化的方向发展。塑料模具较高的工作温度、较大的成型压力、材料与模具表面的磨损、对模具表面形成的腐蚀、以及工作时对模具可能造成的冲击和碰撞等因素,都会影响到塑料模具的精度和寿命,造成塑料模具的失效,其主要失效形式为表面磨损、变形和断裂三种[3,4],因此,具有良好的力学性能和耐磨性是塑料模具钢的基本性能要求之一。塑料模具钢根据化学成分和热处理工艺的不同,大致可以分为渗碳钢、调制钢、预硬化钢、高碳钢、耐腐蚀钢、时效硬化钢6大类[5],目前,我国已基本形成较完整的模具钢钢种体系,并修订了最新的国家标准 GB/T1299-2014《工模具钢》[2],新标准中推荐的塑料模具钢21种。但在塑料模具市场不断扩张的情况下,与之配套的塑料模具钢市场却存在多重挑战,问题之一就是国产低端塑料模具钢产品的恶性价格竞争,而同类高品质产品却严重依赖进口,部分高端进口模具钢价格高于国产产品价格数倍。因此,研发高性能的塑料模具钢具有重要的意义。课题组根据塑料模具钢的使用要求、工况和合金元素在钢中的作用,自主研制了一种新型塑料模具钢,研究了不同正火工艺对该材料组织和性能的影响,为该材料的实际应用奠定基础。

1 试验材料和过程

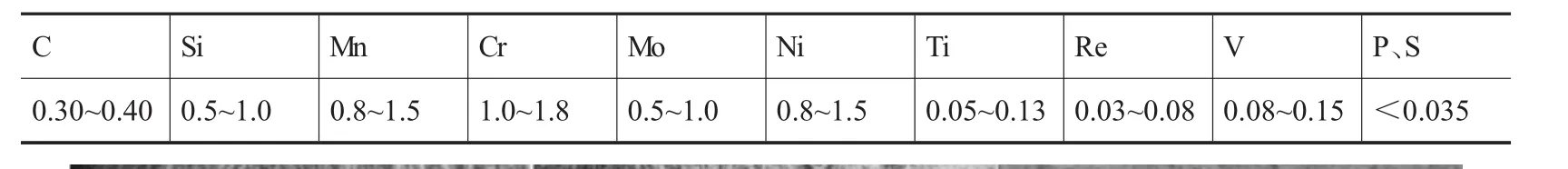

试验材料为自主设计的新型塑料模具钢35CrMnSiMoNi,具体设计成分见表1。采用0.5t酸性炉衬中频感应电炉冶炼,炉料采用Q235废钢、各种中间合金和电解镍,具体熔化工艺为:熔清废钢、炉前成分分析、预脱氧、加入中间合金调整钢液成分、终脱氧,采用由稀土硅铁、钛铁和钒铁组成的复合变质剂,冲包进行变质处理,钢包预热温度为500~700℃,静置后进行浇注,浇注温度1520~1560℃,浇注成ø300mm的圆柱型铸锭,对铸锭进行电渣重熔后锻造成300mm×300mm×60mm的模具坯,性能测试试样取自于模具坯,线切割后分别加工成截面ø6mm的标准短拉伸试样和10mm×10mm×55mm的标准冲击试样,冲击试样热处理后开U型缺口。热处理过程:(1)不同正 火 处 理 温 度 分 别 为 :860℃ 、880℃ 、900℃ 、920℃、960℃、1000℃和 1040℃,为避免氧化脱碳,正火处理时采用保护液覆盖保护,正火处理后,试样统一进行250℃×2h的回火处理;(2)920℃奥氏体化,分别保温 0.5h、1h、2h、4h 和 6h后正火,试样统一进行250℃×2h的回火处理。用CMT5105A型万能材料试验机进行拉伸试验,用JB-30型摆锤式冲击试验机进行冲击韧度试验,硬度采用HRC150型洛氏硬度计测试。采用EPIHOT300型金相显微镜观察组织变化(4%的硝酸酒精溶液腐蚀),采用LabX XRD-6000型 X射线衍射仪对材料中的各种组织进行物相分析,组织中残余奥氏体含量的测试根据ASTM E975-03 进行,奥氏体晶面取 (200)、(220)和(311),铁素体晶面取(200)和(211)。

表1 试验材料的设计成分 ωB/%

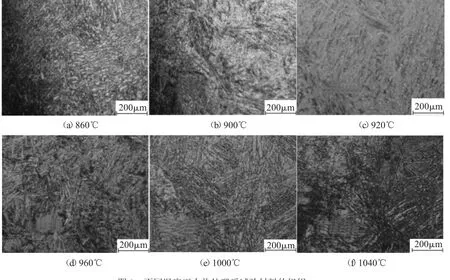

图1 不同温度正火热处理后试验材料的组织

1.1 不同热处理温度对试验材料组织的影响

图1是不同温度正火热处理后试验材料的组织,由图可以看出,860℃和900℃正火处理后,材料的组织主要由板条状贝氏体和粒状贝氏体组成,随正火温度的升高,组织中的板条状贝氏体数量增多,粒状贝氏体数量减少,860℃正火处理后的组织中粒状贝氏体的比例相对较高,900℃正火处理后,组织中主要是板条状贝氏体,粒状贝氏体组织的数量明显减少。图1c是920℃正火处理后试验材料的组织,主要是板条状贝氏体组织,图2是920℃正火热处理后的XRD衍射图谱,可以看出组织中只有铁素体峰和奥氏体峰,没有碳化物存在,属于无碳化物贝氏体组织,根据XRD衍射图谱计算出920℃正火处理后,组织残余奥氏体的量为19.5%;在该组织中,残余奥氏体是以薄膜状分布在贝氏体铁素板条之间或之上,贝氏体铁素板条的亚结构是高密度的位错,板条间距明显大于马氏体板条[6]。960~1040℃正火处理后,材料的组织主要由板条状贝氏体组成,由图可以看出,随正火温度的升高,贝氏体板条的宽度减小,长度增加,贝氏体板条束的尺寸增大。

图2 920℃正火热处理后的XRD衍射图谱

表2 不同温度正火处理对试验材料性能的影响

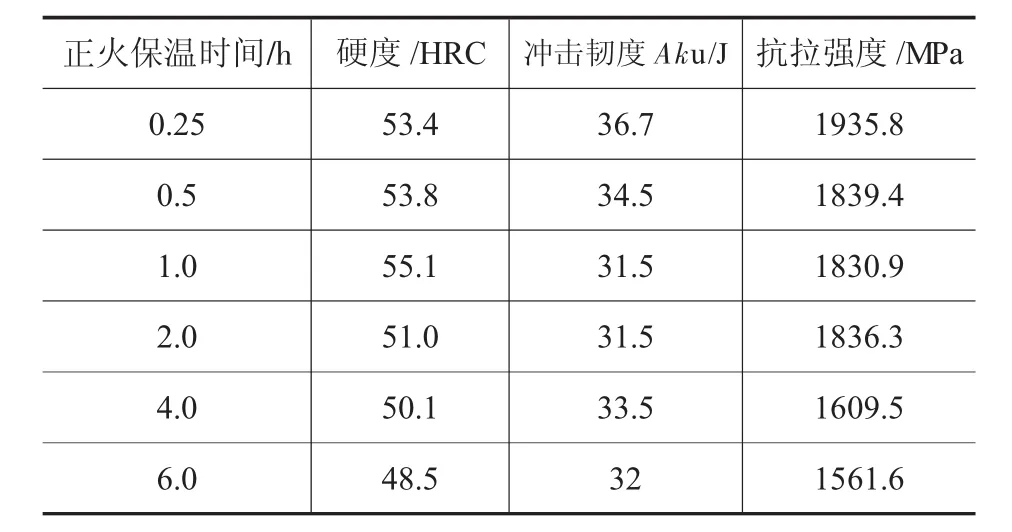

表3 不同正火保温时间对试验材料性能的影响

图3是920℃奥氏体化、不同时间保温后正火对材料组织的影响,由图可以看出,不同时间保温、正火处理后,试验材料的组织为无碳化贝氏体组织,主要由贝氏体铁素体和残余奥氏体组成,随保温时间的延长,贝氏体板条束的位向明显、尺寸增大,板条宽度减小,长度明显增大,组织的均匀性提高。

1.2 不同正火工艺对试验材料性能的影响

表2是不同温度正火热处理后试验材料的性能,由表可以看出,随正火温度的升高,材料的硬度、抗拉强度和冲击韧度均呈先升高后降低的变化趋势。860℃正火处理后,材料的硬度和抗拉强度均较低,具体为硬度47.3HRC和抗拉强度1477.6MPa;880~920℃正火处理后,材料的硬度相对较高且变化范围较小,具体变化范围为53.4~54.3HRC;920℃正火处理后,试验材料的冲击韧度(Aku)具有最大值为 36.7J;920~1000℃正火处理后,材料的抗拉强度相对较高且变化范围较小,具体变化范围为1935.8~1959.1MPa。综合来看,材料在920℃正火处理后,具有较好的综合性能。

表3是920℃奥氏体化、不同时间保温后正火处理对试验材料性能的影响,由表可以看出,保温0.25~1.0h,试验材料的硬度值相对较高且变化范围较小,具体变化范围为53.4~55.1HRC;保温1.0 h之后,硬度呈逐渐降低的变化趋势;保温6.0h后,材料的硬度仅为48.5HRC;保温0.25h后,材料的冲击韧度和抗拉强度值均最大,分别为冲击韧度36.7J和抗拉强度1935.8 MPa,随保温时间的延长,冲击韧度和抗拉强度呈逐渐下降的变化趋势。综合来看,试验材料920℃奥氏体化、保温0.25~1.0h后,材料具有较好的综合性能。

图3 不同正火保温时间对材料组织的影响

不同工艺正火热处理后,试验材料性能变化的原因是组织的变化引起的,粒状贝氏体是过冷奥氏体在稍高于上贝氏体转变温度区间形成的,由于转变温度较高,过冷奥氏体析出贝氏体铁素体后,贝氏体铁素体中的碳原子可以快速离开铁素体扩散到奥氏体中,使奥氏体中不均匀的富碳,增加了奥氏体的稳定性,奥氏体难以再继续转变为贝氏体铁素体,富碳的奥氏体在随后的冷却过程中,部分转变为马氏体,形成M/A岛,形成粒状贝氏体组织,粒状贝氏体中不存在碳化物,其本质上也属于无碳化物贝氏体组织,粒状贝氏体中铁素体的碳含量相对较低,接近平衡浓度,M/A岛中残余奥氏体和马氏体的碳含量相对较高,马氏体一般为孪晶马氏体。板条状贝氏体转变温度低于粒状贝氏体,主要是在下贝氏体转变温度区间形成的,是下贝氏体的一个特例,由于试验材料中硅含量较高,硅元素能够增加碳在奥氏体中的活度,强烈阻碍渗碳体的析出,增加过冷奥氏体的稳定性以及钢中的残余奥氏体含量[7,8],因此,这种组织不同于典型的下贝氏体组织,在贝氏体铁素体板条内部和之间的是残余奥氏体而不是碳化物,由于转变温度相对较低,碳原子扩散速度较慢,该组织的贝氏体铁素体中的含碳量比粒状贝氏体组织高,远高于平衡碳含量。粒状贝氏体和板条状贝氏体由于组织组成相的成分和性能的差异,会引起材料力学性能的变化,而粒状贝氏体和板条状贝氏体的形成与过冷奥氏体的转变温度有关,在贝氏体形成条件下,凡能使贝氏体转变温度降低的因素,会使板条状贝氏体增多,反之则粒状贝氏体比例增多。影响贝氏体形态的因素很多[9,10],例如钢的成分、冷却速度、奥氏体化温度、奥氏体化保温时间和奥氏体晶粒尺寸等,其中,随奥氏体化温度的升高或保温时间的延长,一方面会使奥氏体晶粒长大,晶界减少,晶粒中的缺陷也减少,碳元素的分布趋于均匀,而晶界、缺陷处和贫碳区都是有利于铁素体形核的位置,这些有利于铁素体形核位置减少,抑制了铁素体发生高温相变;另一方面,随奥氏体化温度的升高或保温时间的延长,奥氏体中溶解的碳和合金元素含量越多,奥氏体的稳定性和均匀性也就越高;奥氏体的稳定性的提高,会使贝氏体连续转变起始温度(Bs)和50%转变温度(Bm)降低,而贝氏体转变终了温度(Bf)基本保持不变,导致贝氏体转变速率峰向低温移动[11],因此,正火工艺的改变会影响试验材料组织的形貌,而组织的变化又导致材料的性能发生变化。

2 结论

(1)860℃和900℃正火处理后,材料的组织主要由板条状贝氏体和粒状贝氏体组成,随正火温度的升高,组织中的板条状贝氏体数量增多,粒状贝氏体数量减少,正火温度超过900℃,组织中主要是板条状贝氏体,组织由贝氏体铁素体和残余奥氏体组成,组织中没有碳化物存在,属于无碳化物贝氏体组织,随正火温度的升高和保温时间的延长,贝氏体板条的宽度减小,长度增加,贝氏体板条束的尺寸增大,组织的均匀性提高。920℃正火处理后,组织残余奥氏体的量为19.5%。

(2)随正火温度的升高,材料的硬度、抗拉强度和冲击韧度均呈先升高后降低的变化趋势,880~920℃正火处理后,材料的硬度相对较高为53.4~54.3HRC,920℃正火处理后,试验材料的冲击韧度具有最大值为36.7J,920~1000℃正火处理后,材料的抗拉强度相对较高为1935.8~1959.1 MPa,综合来看,材料在920℃正火处理后,具有较好的综合性能。

(3)920℃保温 0.25~1.0h 后,试验材料的硬度值相对较高为53.4~55.1HRC,超过1.0h,随保温时间的延长,硬度呈逐渐降低的变化趋势,保温0.25h后,材料的冲击韧度和抗拉强度值均最大,分别为冲击韧度36.7J和抗拉强度1935.8MPa,随保温时间的延长,冲击韧度和抗拉强度呈逐渐下降的变化趋势,综合来看,试验材料920℃保温0.25~1.0h后,材料具有较好的综合性能。