烟道导流板和弯头结构对SCR流场影响的模拟分析

2018-08-07季明彬程智海时光辉赵玉伟

季明彬, 程智海, 秦 欢, 时光辉, 赵玉伟

(1. 神华四川能源有限公司, 成都 610021; 2. 上海电力学院 能源与机械工程学院, 上海 200090)

为了降低锅炉出口NOx排放浓度,电站锅炉大多进行了选择性催化还原(SCR)脱硝系统改造工程。对已投运锅炉改造过程中,受原有系统布置结构的影响,绝大部分SCR脱硝系统结构上都有多次转弯,有些系统由于SCR脱硝系统设计烟气流速和原有烟道设计烟气流速不同,还需要对烟道截面积进行改变。因此,烟气极易在系统中产生流场偏差,造成氨气的喷射量和烟气中对应区域的NOx浓度匹配出现偏差[1],造成氨逃逸浓度增加、氨气的利用效率下降、系统堵塞加重等问题。笔者通过数值模拟的方法对某600 MW锅炉SCR脱硝系统烟道导流板和弯头结构变化对流场偏差影响的模拟分析,提出SCR系统烟道结构优化的建议,为相关的改造项目提供参考。

1 机组概况

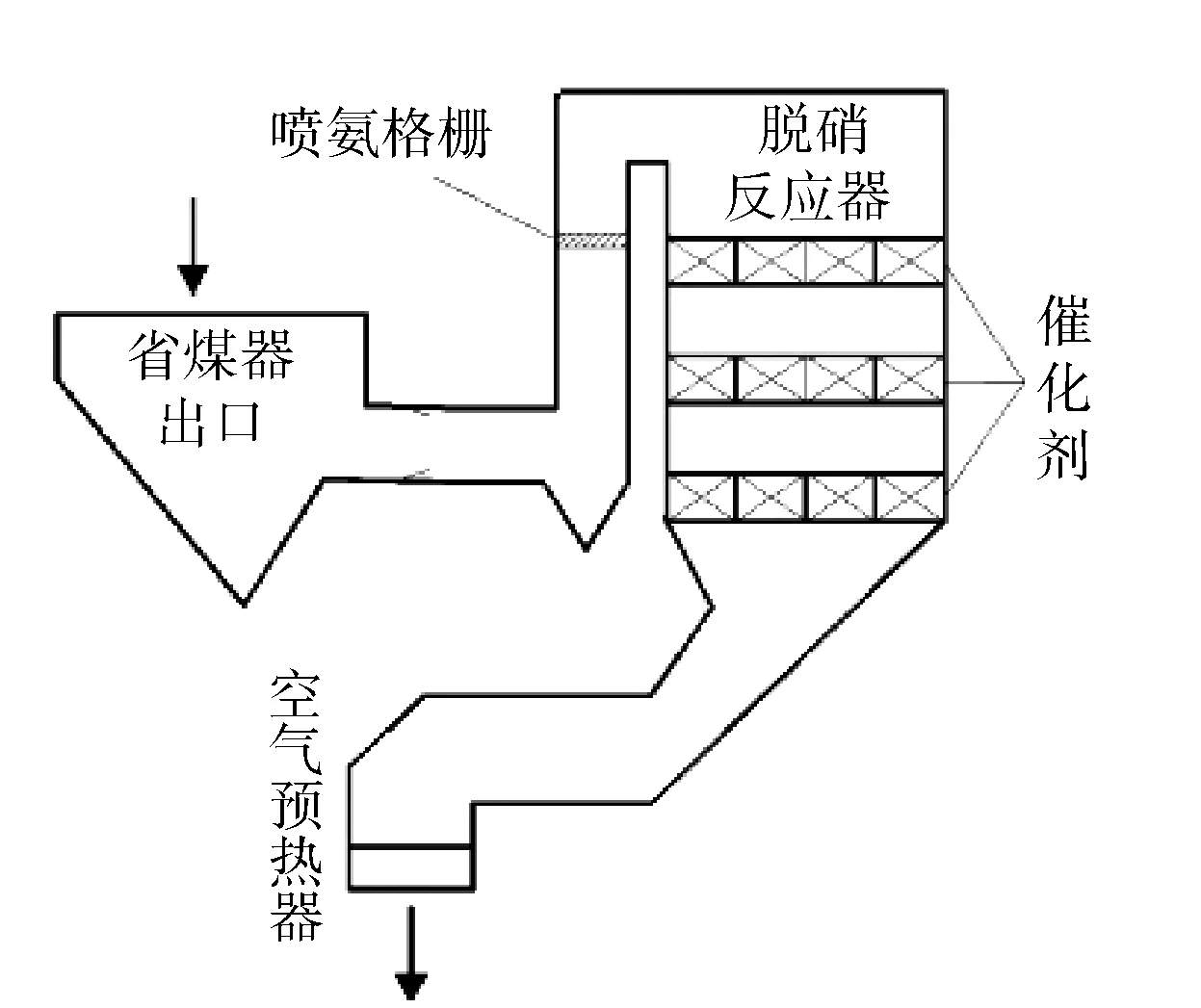

笔者的研究对象为某600 MW超临界燃煤机组SCR脱硝系统,系统采用双塔式对称布置,每个脱硝反应器处理50%的烟气量,布置在省煤器与空气预热器之间(见图1)。

图1 脱硝反应器布置位置

在项目设计阶段,为保证SCR脱硝系统流场的均匀性,在设计过程中对SCR脱硝系统进行了详细的数值模拟计算分析。经过反复的模拟和调整,得到优化的导叶布置方式。优化后催化剂入口截面烟气速度分布的相对标准差为6.0%,远小于15%的设计技术指标要求。计算结果见表1。

表1 催化剂入口截面烟气速度 m/s

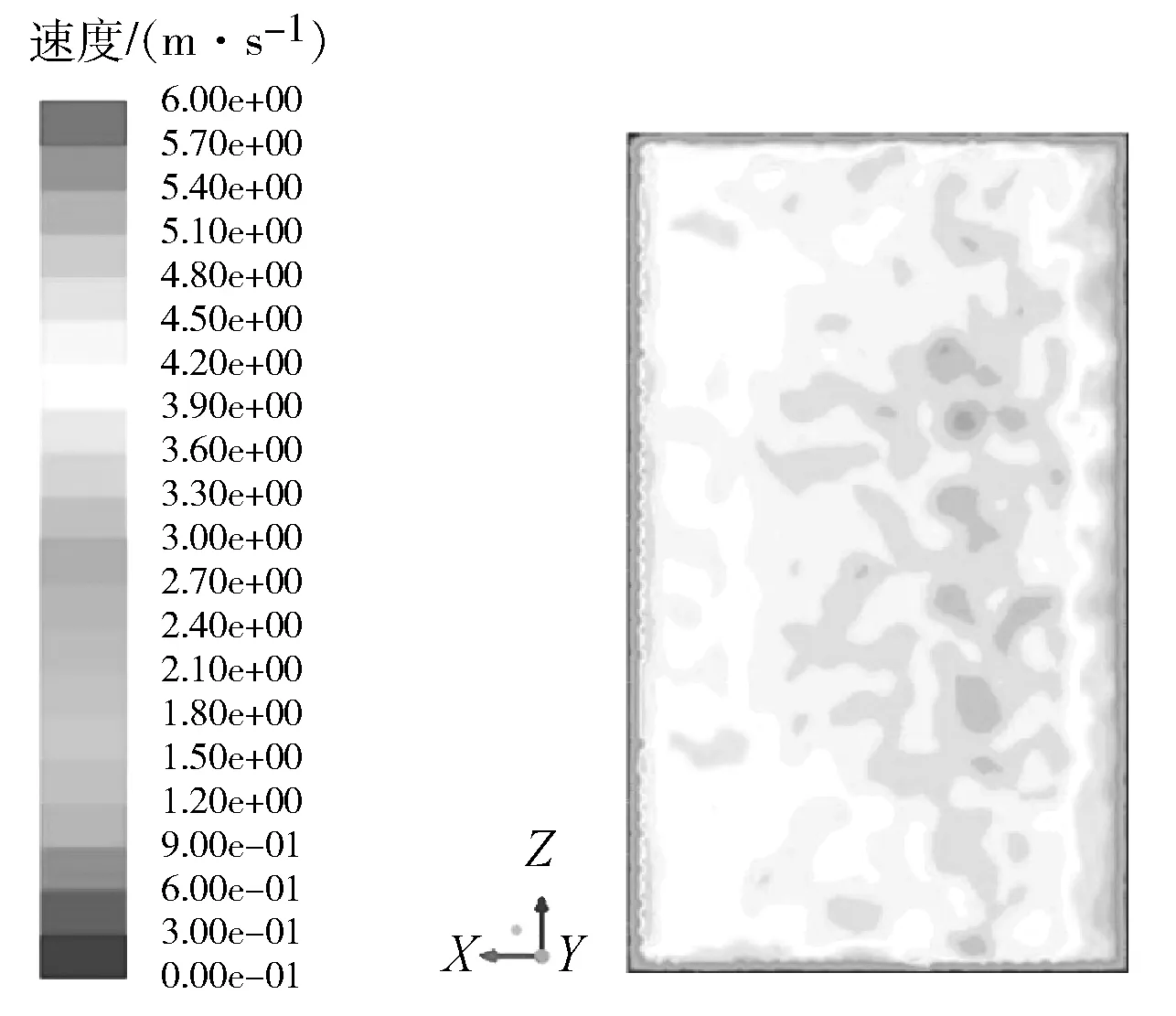

设计过程中,还进行了积灰工况下第一层催化剂表面速度分布的模拟。模拟结果显示在导流板发生积灰后,速度会向烟道后部偏斜,但是总体偏差水平依然能够满足设计指标中对速度偏差的要求。图2为积灰工况下第一层催化剂表面的速度图。

图2 积灰工况下第一层催化剂表面速度图

现场勘查发现,实际SCR脱硝系统中的部分弯头并未按照设计采用圆弧弯头,而是采用了直角弯头。部分导流板的安装形式也未按照优化后的结构进行施工。为了分析现场实际结构形式对SCR系统积灰及催化剂磨损的影响,笔者按现场实际施工的结构重新进行了数值模拟分析。由于该系统是双塔对称布置,所以只选取一个反应器进行研究。

2 数值模拟

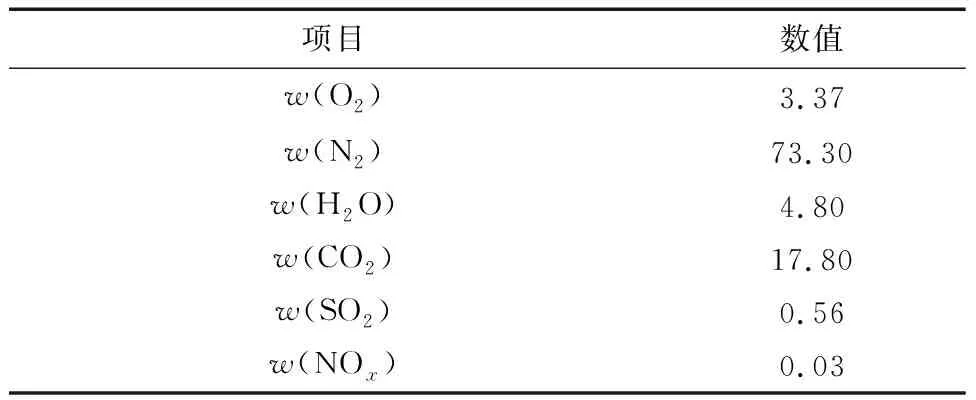

数值模拟计算过程中采用了现场日常使用的煤种作为计算燃料,其参数见表2。

表2 煤质分析

2.1 模型简化

(1) 假设烟气为不可压缩牛顿流体,在反应器内为定常流动状态。

(2) 以省煤器出口水平烟道作为SCR反应器入口和计算起始边界。

③ that 常用于比较级结构中,代替前面提到的可数名词或者不可数名词名词,以避免重复。当名词是可数名词复数时用those代替that。

(3) 计算过程不考虑化学反应,只对流动状态进行模拟。

(4) 忽略烟道和反应器内支撑钢梁,以及喷氨格栅对流场干扰的影响。

2.2 几何模型

采用Gambit2.4.6按照1∶1建立三维几何模型。SCR反应器进口宽和高分别为10.30 m、4.50 m;竖直烟道高为11.26 m,截面尺寸为4.50 m×13.40 m,竖直烟道与顶部水平烟道采用圆弧板连接;反应器主体部分高为14.65 m,截面尺寸为10.64 m×13.40 m,顶部采用平顶设计;网格划分采用结构化六面体网格。

2.3 计算模型和评价指标

2.3.1 标准k-ε模型

选取标准k-ε双方程模型来模拟烟气在系统中的流动过程[2]。

连续性方程:

(1)

式中:u、v、w分别为x、y、z方向上的速度。

动量方程:

(2)

式中:ρ为密度;uj为方向上的速度;μ为动力黏度;p为压力;xj为j方向上的长度;sj为j方向上的其他黏性力。

采用速度边界作为入口边界,以湍流强度和水力直径计算湍流程度,出口边界定义为自由流动出口,采用壁面函数法对近壁面区域进行处理[3]。采用SimpleC算法模拟速度场和压力场耦合,采用变松弛因子法进行迭代。

2.3.2 评价指标

采用标准偏差系数Cv作为流场均匀性的评价指标,计算公式为:

(3)

2.4 网格划分和计算参数

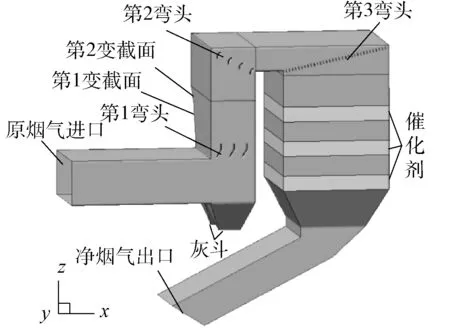

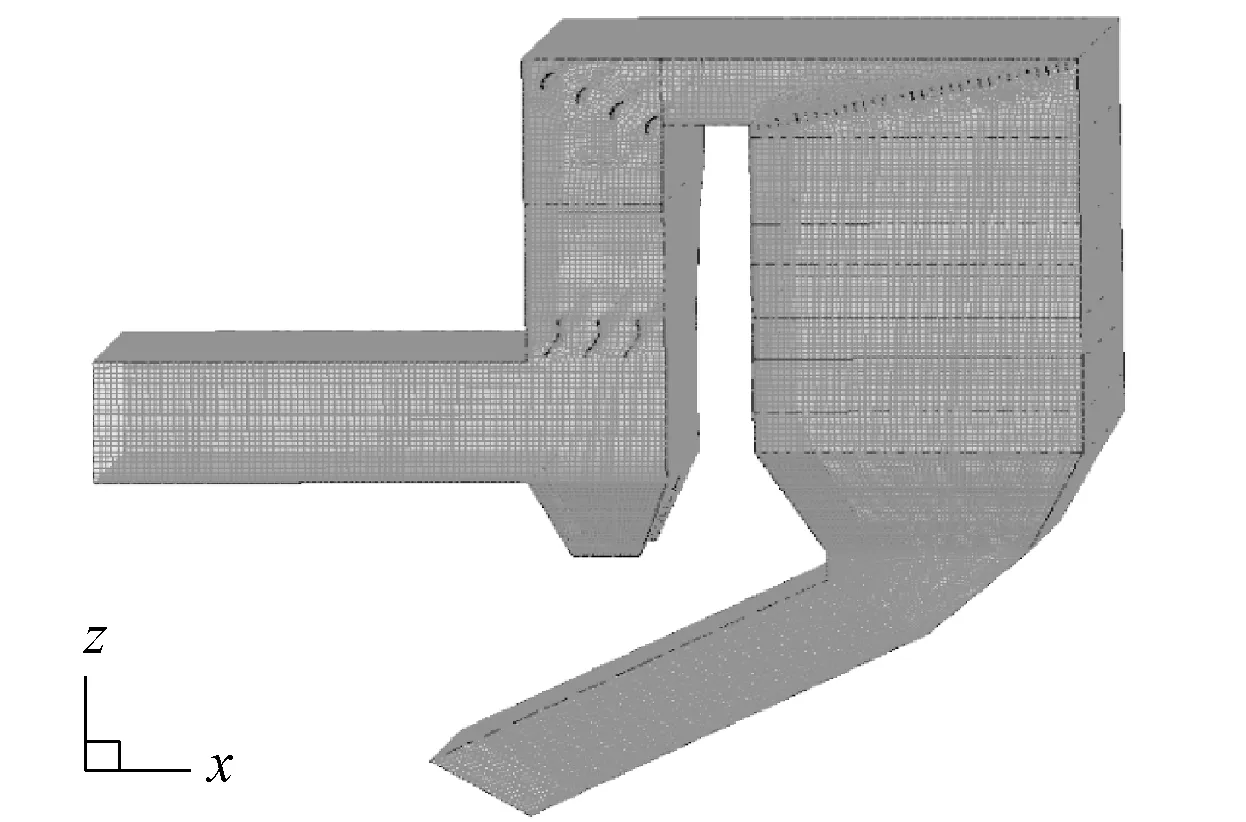

为提高计算效率,划分模型网格过程中采用了不同区域分块划分的方法。在喷氨格栅区域、催化剂层入口区域等关键区域采用小尺度非结构网格(四面体网格)进行加密划分,同时在催化剂层进出口区域设计过渡区,以改善网格划分质量;其他区域采用结构化网格(六面体网格)进行划分。弯头处和导流板布置区域由于结构复杂,所以对这些区域网格结构进行了进一步细化。优化前划分网格总数约为4.10×106,优化后划分网格总数约为4.23×106,现场实际的系统安装布置方式和计算网格划分见图3。

图3 现场系统结构和网格划分

现场实际系统安装结构为:第2弯头和第3弯头采用了直角弯头。烟道内布置3组导流板,分别为:在第1弯头出口处布置3块弯折平板;在第2弯头处等距布置4块90°圆弧板,圆弧半径为500 mm;在第3弯头处布置33块直板。

在BMCR工况下,SCR脱硝系统入口边界烟气参数如下:过量空气系数为1.2,省煤器出口烟气质量流量为657.5 kg/s,温度为378 ℃,烟气密度为0.606 kg/m3,动力黏度为5.89×10-5Pa·s,烟气速度为11.8 m/s,湍动强度为3.2%,水力直径为2.56 m。烟气组分见表3。

表3 SCR系统入口烟气组分 %

2.5 计算结果

2.5.1 速度场分布

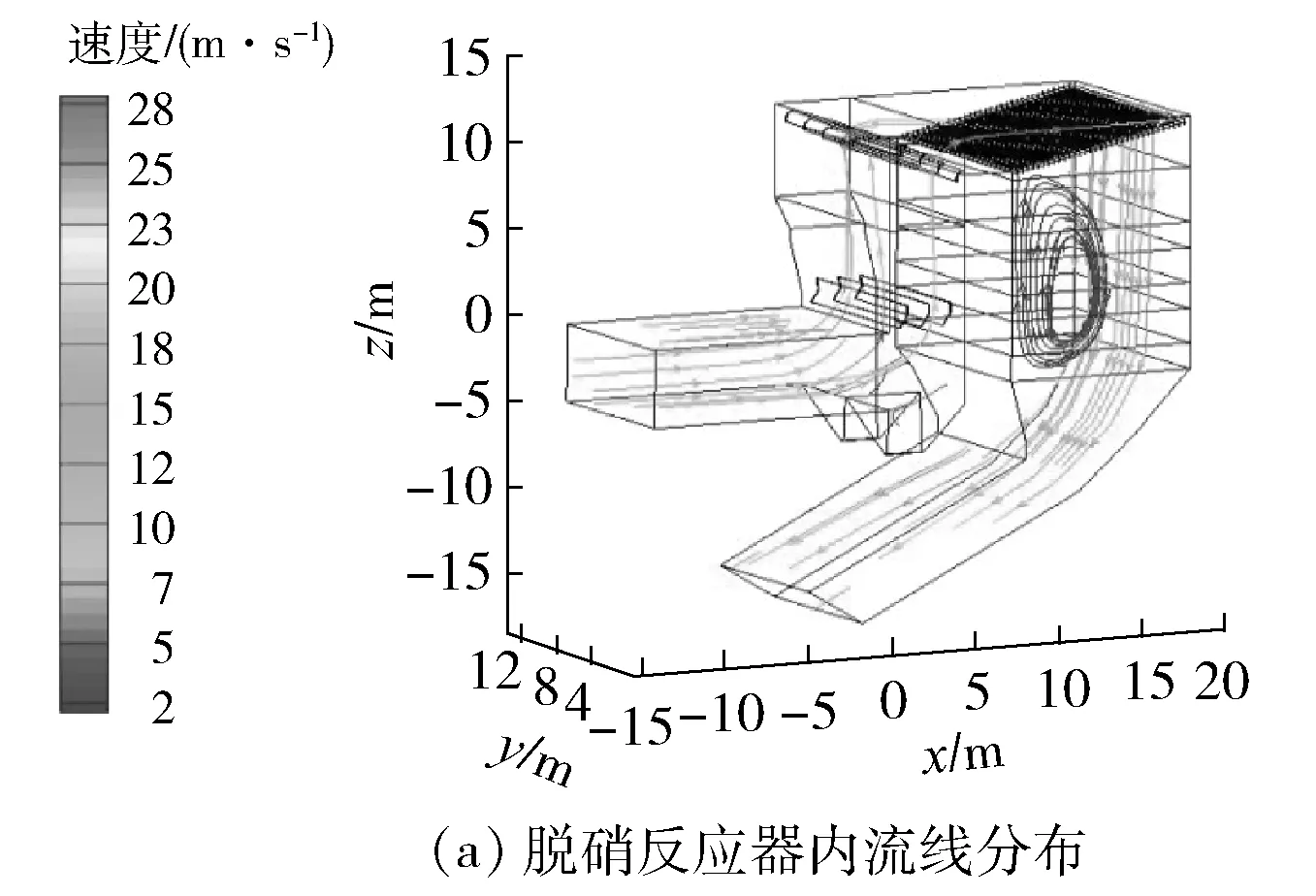

图4为根据现场实际安装结构模拟计算得到的流线分布图。

图4 实际安装结构内部流场分布模拟结果

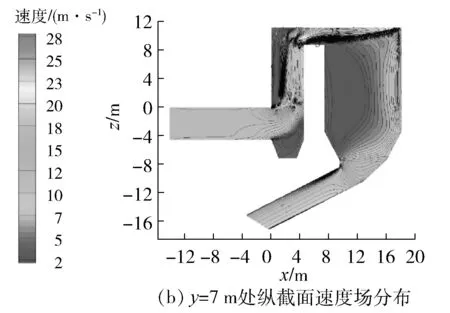

由图4(a)和图4(b)可知:假设省煤器出口烟气由水平烟道均匀进入反应器,流场分布均匀,在经过第1弯头时由于惯性力会产生非常明显的偏斜。在第1弯头处现场虽然安装了三块导流板,但是计算结果显示均流效果并不明显,导致在垂直烟道中形成较大范围的低速三角区,区域内的最低烟气速度只有2 m/s。通过第2个弯头后,在水平烟道顶部形成高烟气速度区域,最高烟气速度达26 m/s。SCR催化剂区域受到再次转弯的影响,造成催化剂区域烟道外壁侧速度升高,内壁侧区域烟气速度降低,在烟道内形成了回流区,回流区中心最低速度为2 m/s,而最高流速达到了15 m/s。速度场分布偏差较大,催化剂内停留时间偏差增加,脱硝效率降低[4]。从现场停机检查的情况看,SCR系统水平烟道顶部钢梁出现了明显的磨损情况。靠近后墙区域的催化剂磨损严重,靠近前墙区域催化剂上部存在大量的积灰。积灰和磨损的情况与数值模拟的计算结果一致。

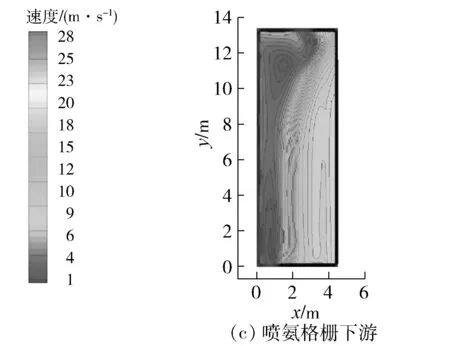

由图4(c)可知:速度分布呈现前低后高的特点,烟气最高速度19 m/s,而最低速度仅为2 m/s。标准速度偏差Cv达到57%,远大于15%的设计标准。随着喷氨区域流场偏差增加,氨气和烟气中NOx混合均匀性变差,反应效率降低,氨逃逸浓度增高。图5为喷氨格栅位置积灰的现场照片,可以看出同喷氨格栅位置随着流场速度偏差的变化,积灰呈现明显的前墙小、后墙大的分布特征。

图5 喷氨格栅积灰情况

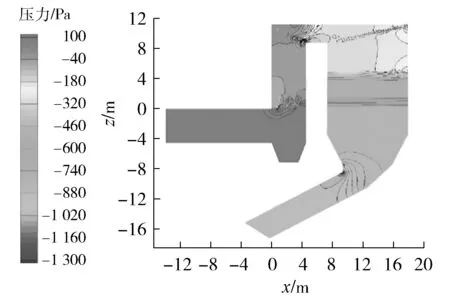

2.5.2 压力分布

图6为SCR脱硝系统压力分布图。假设系统进出口压力分布均匀,入口截面压力为100 Pa。计算结果显示:烟气流经弯头时产生了明显的偏离,弯头外侧压力增高,内侧压力降低,弯头处的压力场存在明显的不均匀现象,反映出目前的导流板结构减少系统流场偏差的作用未达到设计要求。一方面压力偏差增加会引起系统阻力增加、电耗升高[5];另一方面压力分布不均会引起系统中灰颗粒浓度和烟气量偏差的增加。在局部区域可能出现流动不良或者烟气涡流,引起积灰概率增加、反应效率下降、氨逃逸浓度增加等问题[6]。

图6 SCR系统压力分布

3 结语

根据数值模拟计算结果,对导流板的结构形式按照原设计方案重新进行了优化调整;同时,在脱硝系统入口增加了烟气混合器,将直角弯头调整为斜角弯头。系统改造后,积灰现象显著改善,氨耗量明显降低。实践表明:

(1) 导流板作为缓解流场偏差的重要技术手段,其形式和结构对减少流场偏差具有重要作用,在施工过程中不能随意进行改动或简化。

(2) 脱硝系统增加烟气混合器对减小系统入口烟气偏差、提高入口烟气流场的均匀性有一定的作用。