生物质气化费托合成航空煤油的生命周期分析

2018-08-07杨凯,陶炜,肖军

杨 凯, 陶 炜, 肖 军

(东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

生物质通过气化费托(FT)合成航空煤油(简称航油)是生物航油生产技术中最有前景的技术之一[1],该技术路线在生产阶段可大大减少不可再生能源的使用,在消费阶段污染物排放较低,具有清洁性,但是并不代表生物航油这种产品在整个生命周期过程,即从生物质种植到航油消费整个过程中环境性能都是友好的,需要进一步进行全生命周期的资源和环境性能评价。美国能源部阿贡国家实验室主要对生物质气化、FT法制取航油的CO2排放进行了生命周期评价(LCA),结果显示:该路线和传统化石能源制取航油工艺相比,可减少89%的温室气体排放[2]。美国加州大学将不同比例的生物质和煤混合,进行了气化FT制取航油系统LCA,表明当温室气体达到国家排放标准时,生物质质量分数应不低于17%,而最适合系统综合性能的生物质质量分数为25%[3]。目前,少有学者对航油生产的其他环境影响类型污染物排放进行评估,需要进一步进行全面的资源-环境影响综合评价。

笔者基于ELCA法,研究了玉米秆气化FT合成航油(Bio-Jet Fuel)系统副产品水蒸气供热和供电两种方案的资源-环境性能,并进行了对比分析,可为提高工艺综合环境性能提供参考。

1 评价对象与评价方法

1.1 评价对象

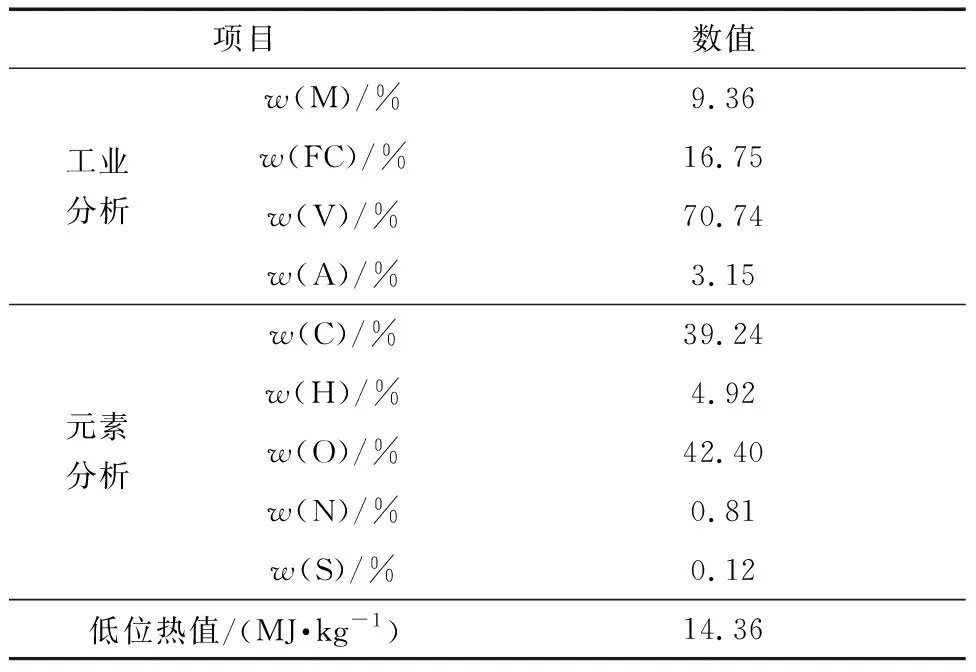

生物质原料为玉米秆,成分分析见表1。Bio-Jet Fuel系统流程见图1。

表1 玉米秆工业分析与元素分析

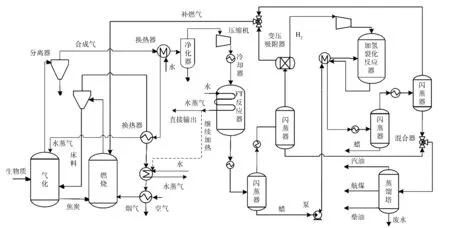

图1 Bio-Jet Fuel系统流程图

综合性能的分析包括生物质气化、气化合成气FT合成、FT蜡加氢裂化三个部分。生物质气化采用串行流化床气化技术,得到制备航油所需的粗合成气。粗合成气进入净化装置除去其中的灰分和有害酸性气体后,经压缩机加压进入FT合成反应器进行合成反应, FT合成产物冷却后进入二级闪蒸器,分离出气相、油相、蜡相产物。气相产物通过变压吸附器分离出加氢裂化反应需要的H2;蜡相产物与加氢裂化出口产物换热,然后进入加氢裂化反应器,将高碳数的蜡裂化成低碳链烷烃类,裂化产物也通过二级闪蒸分离得到三相产品,蜡相作为副产品收益输出,分离出的气相与变压吸附器出口的尾气混合,作为补燃气送入燃烧反应器;加氢裂化油相产物与FT油相产物混合,一起送入蒸馏塔进行精馏分离,得到航油(C8-C16)、汽油(C5-C7)和柴油(C17-C20)。

利用气化子系统烟气、气化合成气的余热和FT合成反应放出的热量(见图1),可得到副产品水蒸气。水蒸气的利用方式有两种:方案一将水蒸气(1.55 MPa,200 ℃)用来城镇供热;方案二将水蒸气(9.8 MPa,540 ℃)冲转汽轮机发电,产生的电量一部分为生产过程供电,剩余的部分输出系统。

1.2 评价方法

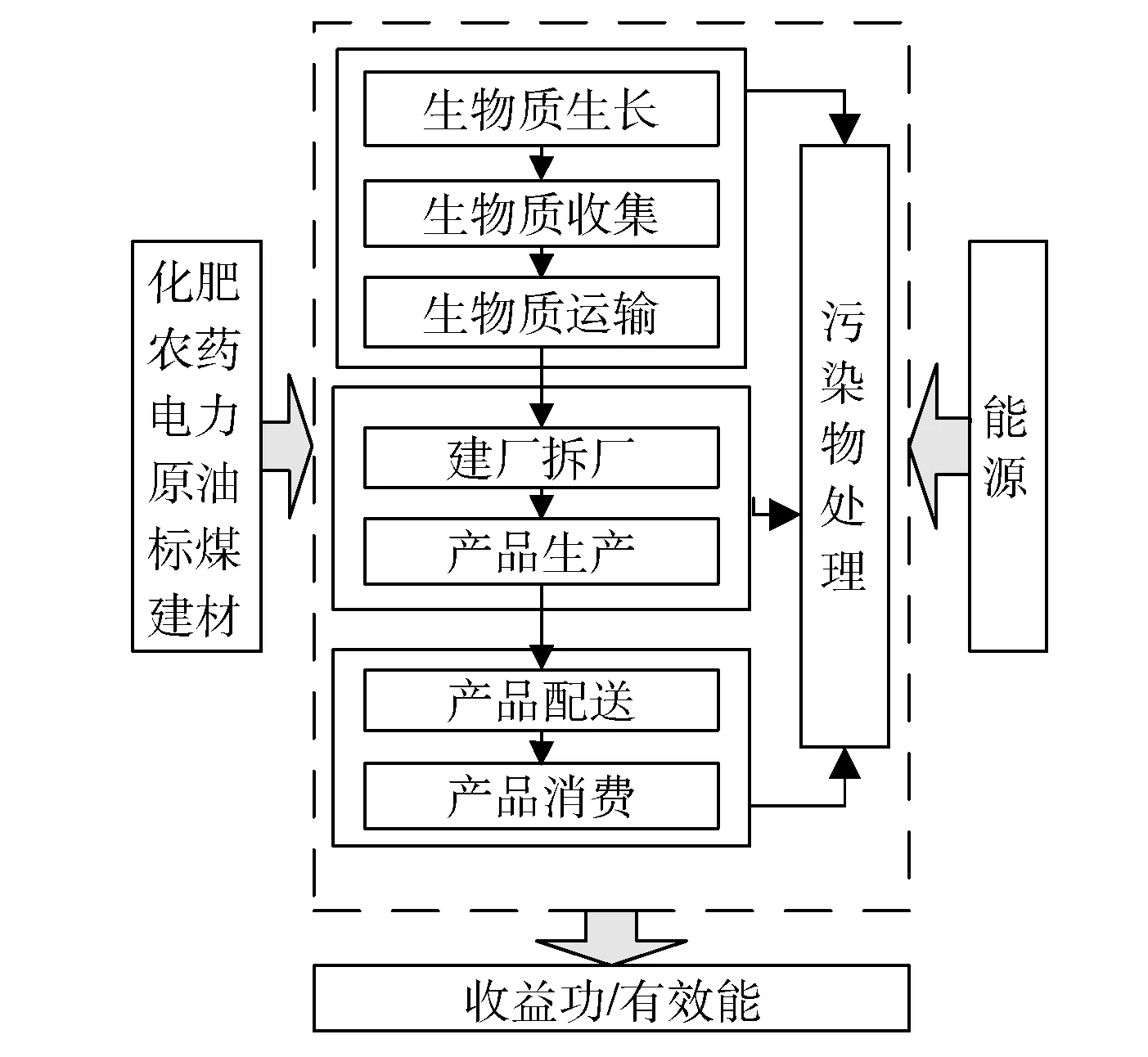

1.2.1 Bio-Jet Fuel系统生命周期评价范围

图2为Bio-Jet Fuel系统的生命周期框架图。产品全生命周期的污染物排放来源于直接排放和间接排放:直接排放是资源消耗引起的污染物排放,间接排放主要是指资源的生产所带来的污染物排放。主要考虑的污染物包括大气污染(CO2、CH4、N2O、NOx、SO2、CO、HC、PM10)和水体污染物(总N、化学需氧量(COD)和农药),计算时将水体污染物统一为污水排放。系统生命周期评价以1 t航油为标准。

图2 生物质制取航油生命周期框架

1.2.2 生命周期资源与环境影响量化方法

(1)

(2)

1.2.3 评价指标

采用文献[4]的生命周期环境影响评价体系,从系统的资源利用率、可再生性和环境性三个方面综合评价系统的生态性能。

(3)

式中:m为可再生资源;k为不可再生资源。

(4)

环境性指标Ie的计算公式见式(5)。当Ep大于EA,t时,即Ie>1,表示可从环境中得到正收益,环境性较好;反之,系统环境性较差。

(5)

2 结果与分析

2.1 清单分析

2.1.1 生产上游

生物质种植阶段,每吨玉米需要施用的氮肥、磷肥、钾肥质量分别为28.63 kg、9.5 kg、32.88 kg[8],每吨玉米需要施用的杀虫剂和除草剂质量分别为0.082 5 kg、0.225 8 kg,农药和化肥的流失率分别是5%和15%[5]。玉米秸秆、玉米芯、玉米为共生产品,以经济价值为分配原则,得到玉米秸秆的环境影响系数Kcs为0.163[9]。化肥、农药径向流失造成的每平方米土地污水排放量为0.504 m3[4]。

生物质收集阶段,需要将生物质进行破碎、打包、压块处理,每吨生物质消耗柴油体积为0.000 8 L,折算到一次能源原油上,乘以系数1.02,每吨生物质收集的耗电量为18.2 kW·h[10],环境影响考虑电耗引起的间接排放和耗油引起的直接排放,排放清单取自中国生命周期基础数据库(CLCD)。

采用8 t中型柴油货车公路运输,平均运输距离为50 km。运输阶段的资源和污染物排放清单均来源于CLCD。

2.1.2 生产过程

厂房设备建拆的建材耗量根据生产规模,通过规模指数法估算[11-12],可得生产规模为5万t/a的Bio-Jet Fuel工厂所需使用的钢、铁、铝和水泥等建材耗量为1 308 t、8 t、17 t和4 119 t,工厂退役解体的环境排放和资源消耗以厂房建设期间的10%来估算,工厂服役期限设为15年。各建材生产资源和环境清单取自CLCD。

生产阶段首先要将生物质进行预处理,生物质电耗为42 kW·h/t[13],然后通过Aspen Plus软件模拟得到该阶段的资源消耗、污染物排放和系统产品收益清单,模拟时气化温度为750 ℃、压力为0.1 MPa,合成温度为240 ℃、压力为1.5 MPa,加氢裂化温度为310 ℃、压力为4 MPa。此外,变压吸附耗功考虑气体达到吸附压力的耗功,规定吸附压力为1.6 MPa,解析低压为0.1 MPa,模拟结果显示生产航油的生物质消耗量为11 760.5 kg/t。

计算污染物排放时,假设催化剂可再生,且生产过程产生的固体废弃物全部可回收利用,PM10按烟气排放标准取100 mg/m3,水体污染根据工业废水排放标准估算。

2.1.3 生产下游

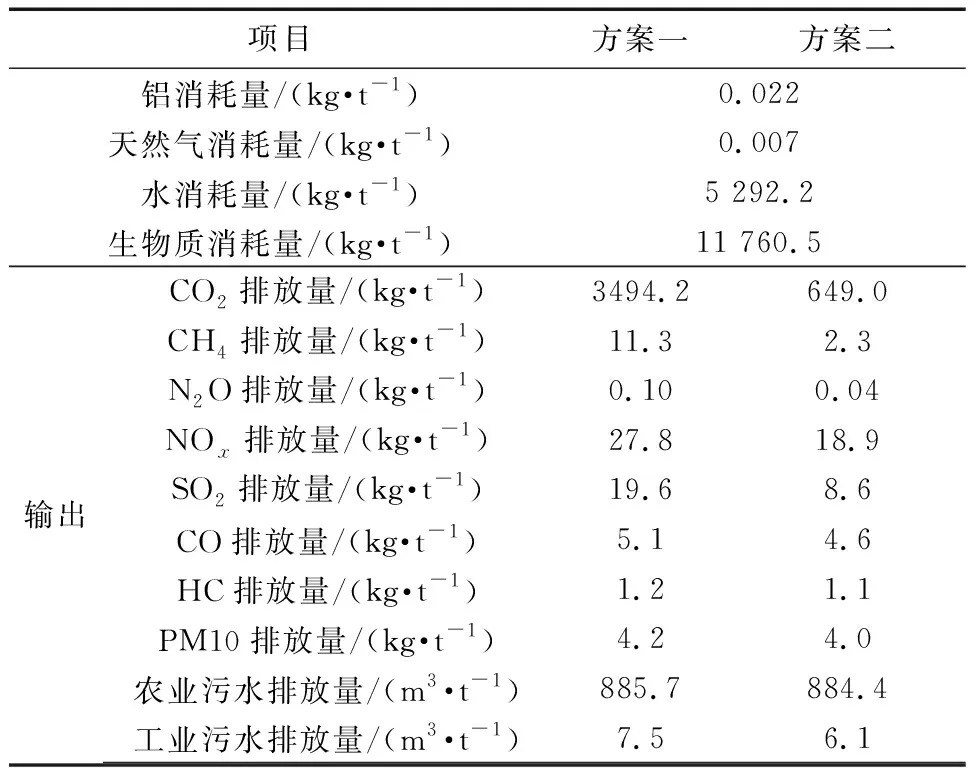

产品配送和生物质配送阶段相同,均是采用柴油车运输,配送区间设定为炼油厂与加油站,配送距离取50 km。汽油、柴油、航油的消费阶段单位污染物排放参考文献[4]和文献[14],最终得到两种方案航油的生命周期资源和环境清单,见表2。

表2 Bio-Jet Fuel系统资源和环境清单

表2(续)

2.2 资源消耗与污染物排放量化

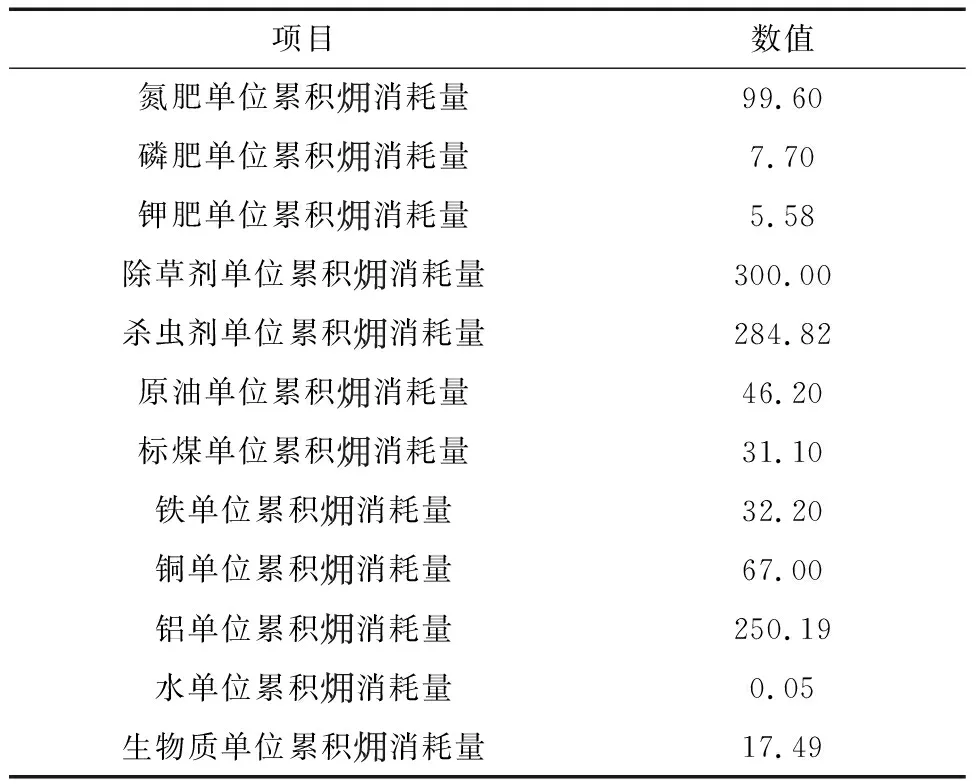

项目数值氮肥单位累积消耗量99.60磷肥单位累积消耗量7.70钾肥单位累积消耗量5.58除草剂单位累积消耗量300.00杀虫剂单位累积消耗量284.82原油单位累积消耗量46.20标煤单位累积消耗量31.10铁单位累积消耗量32.20铜单位累积消耗量67.00铝单位累积消耗量250.19水单位累积消耗量0.05生物质单位累积消耗量17.49

表4 不同污染物的单位消除

2.3 评价结果

表5 Bio-Jet Fuel系统生命周期评价

方案一和方案二的资源利用率η分别为17.2%和 12.7%,方案一的资源利用率η高于方案二,主要因为水蒸气参数相对较低,发电效率较低。方案一可再生性指标Ir为0.7,小于1为不可再生系统,方案二的可再生性指标Ir为1.5,大于1,系统属于可再生系统;两种方案的环境性指标分别为1.8和4.5,均大于1,说明两种方案都可以从环境中得到正收益,但方案二的环境性指标大于方案一,说明方案二的环境性能更好。

2.3.1 资源性

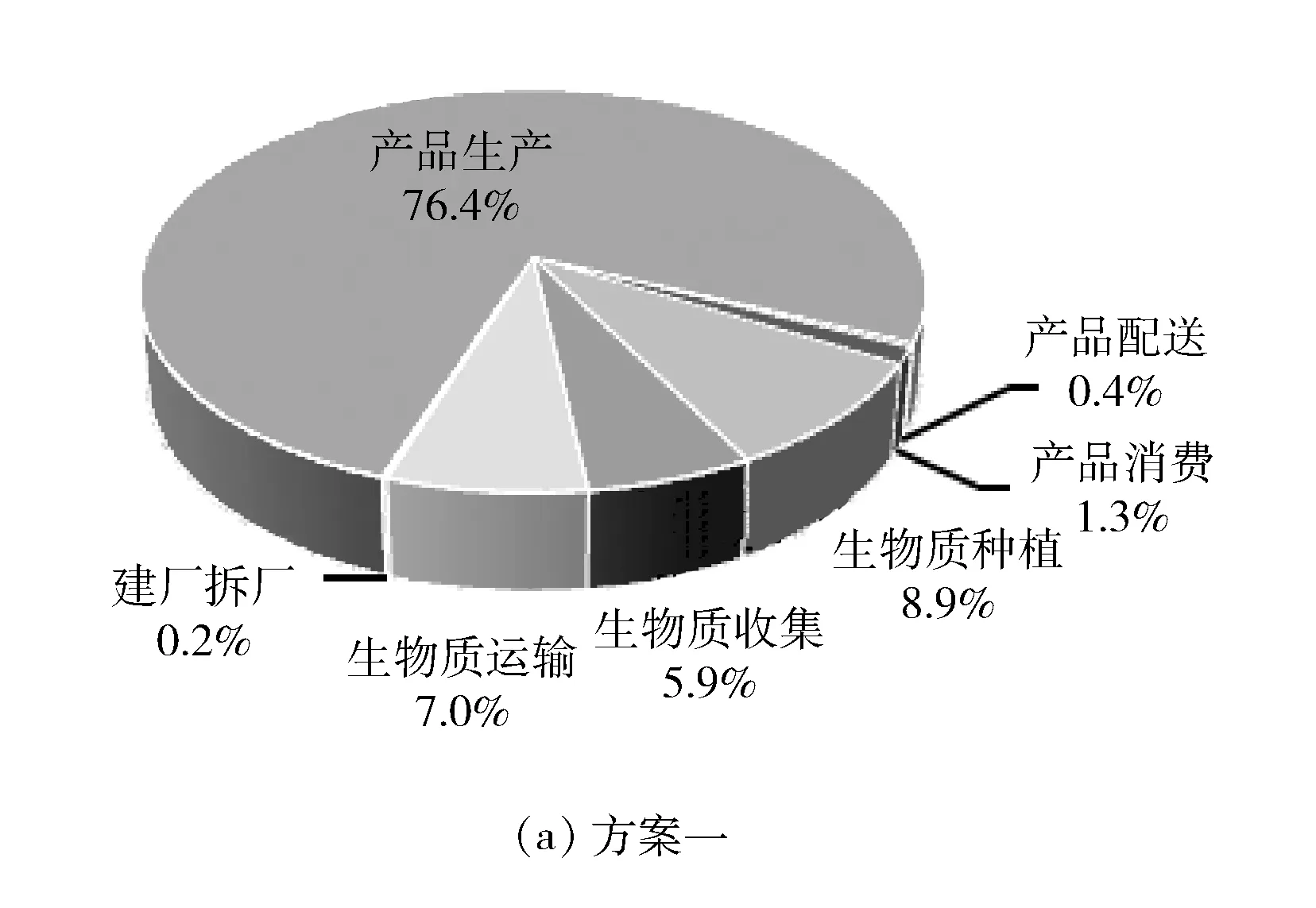

图3 生命周期资源累积消耗分布

2.3.2 环境性

图4 生命周期污染物阶段消除分布

2.3.3 污染物排放分析

图5 生命周期不同污染物类型消除分布

3 结语

(1) 方案一和方案二的资源利用率分别为17.2%和12.7%,方案一资源性优于方案二;方案一和方案二的可再生性指标分别为0.7和1.5,方案一为不可再生系统,方案二属于可再生系统;方案一和方案二的环境性指标分别为1.8和4.5,两个系统均可从环境中得到正收益,方案二比方案一的正收益性能更好。

(2) 影响生物质制取航油的资源性和环境性的主要因素是电量和化肥农药的资源消耗,主要的环境影响来自于电力生产的CO2排放和化肥农药使用的污水排放。