锅炉烟气余热回收加热冷风技术研究

2018-08-07雷承勇尹金亮刘瑞林陈宝星王利敏

雷承勇, 尹金亮, 张 勇, 李 斌, 刘瑞林, 陈宝星, 常 城, 王利敏

(1. 上海发电设备成套设计研究院有限责任公司, 上海 200240; 2. 国家电投河南电力有限公司沁阳发电分公司, 河南焦作 454150; 3. 国家电投河南电力有限公司, 郑州 450000)

20世纪80年代,我国就有电站锅炉加装烟气换热器回收烟气余热的工程实践,其目的在于使烟气温度降低到130 ℃左右,取得了良好的节煤效益。自从2009年4月国内首台将锅炉排烟温度降低到85 ℃的烟气余热回收示范工程在上海外高桥第三发电有限公司成功投运以来,我国火电厂建设工程中的烟气余热回收低温省煤器已经成为标配,是国家“十三五”规划中能源行业节能减排、超低排放的重要措施[1]。

目前,烟气余热回收技术可以归纳为5种:(1)烟气余热回收换热器布置在电除尘器与脱硫塔之间的烟道上,可降低机组煤耗、减少脱硫塔水耗,称为传统型烟气余热回收装置;(2)烟气余热回收换热器布置在空气预热器与电除尘器之间的烟道上,使进入电除尘器进口的烟气温度降低到90 ℃左右,起到超低排放、降低机组煤耗、减少脱硫塔水耗的作用,其重点在于降低电除尘器的烟温,称为低低温电除尘前置烟气高温放热器;(3)烟气余热回收换热器布置在与空气预热器并联的旁路烟道上,其目的在于更好地降低机组煤耗,称为旁路省煤器[2-3];(4)烟气余热回收换热器布置在空气预热器与脱硫塔之间的烟道上,分一级或多级布置,设计出口烟气温度降低到75~85 ℃,称为深度余热利用低温省煤器;(5)WGGH(Water Gas-Gas Heater)技术,回收烟气余热用于加热脱硫后的净烟气,使其温度达到80 ℃左右,烟气换热设备分为原烟气冷却器和净烟气再热器两部分,原烟气冷却器的功能是烟气余热回收。

笔者在总结传统烟气余热回收技术的基础上,提出了一种新的开式循环加热进炉风技术,并从理论上分析了采用该技术后煤耗和锅炉效率的变化。

1 技术特点

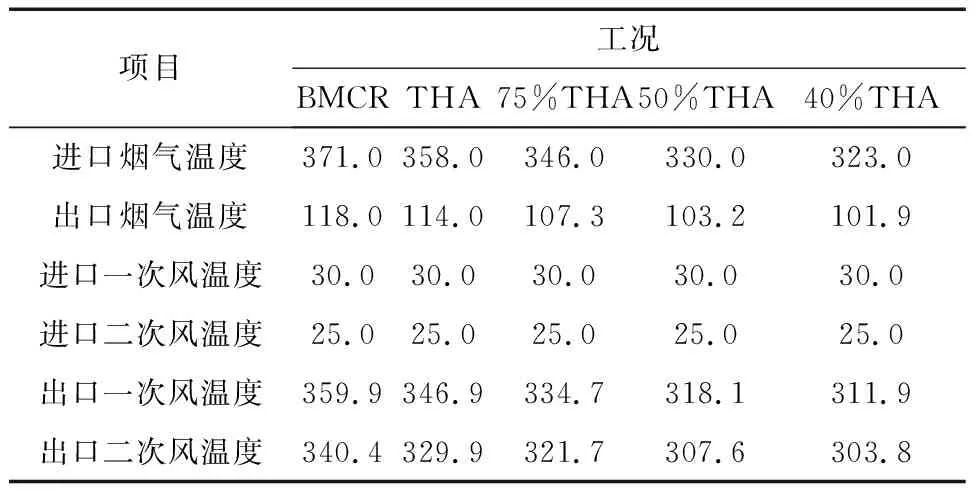

锅炉烟气余热回收技术中的烟气指锅炉空气预热器出口的烟气,随着机组负荷和环境温度的变化,烟气温度整体偏低。某1 000 MW新建机组锅炉空气预热器设计出口烟气温度见表1。

表1某1000MW机组锅炉空气预热器出口烟气温度℃

项目工况BMCRTHA75%THA50%THA40%THA进口烟气温度371.0358.0346.0330.0323.0出口烟气温度118.0114.0107.3103.2101.9进口一次风温度30.030.030.030.030.0进口二次风温度25.025.025.025.025.0出口一次风温度359.9346.9334.7318.1311.9出口二次风温度340.4329.9321.7307.6303.8

从锅炉空气预热器运行的安全性考虑,在设计锅炉烟风系统时,一般要采取措施将冬季工况的空气预热器进风温度提高到设计温度。例如,在冬季工况时,环境温度可能达到-10 ℃,送风机出口风温约为-8 ℃,此时要采用蒸汽暖风器或者热风再循环方式将风温从-8 ℃提高到25 ℃左右,再进入空气预热器。

2 技术介绍

2.1 技术研究的必要性

电站锅炉设计者在设计锅炉时必须要考虑防止空气预热器冷端发生低温腐蚀,控制空气预热器冷端散热片金属壁温高于70 ℃[4-6]。

由于空气预热器传热片的热传递属于气-气换热,冷空气和热烟气流动的对流传热系数基本相同,所以传热片金属壁温约等于冷空气温度和热烟气温度的平均。表1中,THA工况空气预热器出口烟气温度为114 ℃,进口空气温度为25 ℃,换热面最低金属壁温为69.5 ℃。在冬季工况和机组低负荷工况下,传热面最低金属壁温就会低于60 ℃,造成烟气低温腐蚀。冬季BMCR工况:如果空气预热器进口二次风温度为-8 ℃,空气预热器出口烟气温度会在98 ℃左右,最低金属壁温只有45 ℃左右,接近水露点温度,严重影响空气预热器寿命。

鉴于锅炉实际运行中受到环境温度变化和机组负荷变化的影响,会发生低温腐蚀,在低负荷工况和冬季工况时,加热进炉风以提高空气预热器冷端最低金属壁温高于设定值成为必然要求。通常采用蒸汽暖风器或者热风再循环方式加热进炉冷风。

虽然低温省煤器能将出口烟气温度降低到85~95 ℃,但低温省煤器的热传递方式属于水-气换热,其传热管金属壁温计算为:

(1)

式中:Tb为传热管金属壁温,℃;Ty为烟气温度,℃;t为冷端进水温度,℃;α1为烟气侧传热系数,W/(m2·K);β1为传热管对流传热外表面积与内表面积之比;δ为传热管壁厚,m;λ为管壁导热系数,W/(m·K);β2为传热管导热传热外表面积与内表面积之比;α2为冷凝水侧对流传热系数,W/(m2·K)。

由于传热管内的冷凝水侧对流传热系数比管外烟气侧对流传热系数大两个数量级,所以传热管最低金属壁温接近于进水温度,且略高于进水温度。从电厂实际运行情况看,只要将低温省煤器进水温度自动控制在70 ℃以上,对于煤中w(S)≤1%,燃煤锅炉就能确保传热管最低金属壁温高于70 ℃,有效防止低温省煤器受热面低温腐蚀的发生。

2.2 闭式循环加热进炉风系统

常规加热锅炉进炉风的技术措施有2种:(1)采用汽轮机低压抽汽加热空气的暖风器;(2)采用空气预热器出口热风返回送风机入口混合加热进炉风的热风再循环。虽然这2种技术方案都会使排烟温度升高而引起机组煤耗有所提高,但引起煤耗提高的幅度却有所不同。通常,热风再循环方式中,由于送风机风量增大,压力升高,送风机功耗增大,机组供电煤耗升高,蒸汽暖风器的热经济性要好于热风再循环。

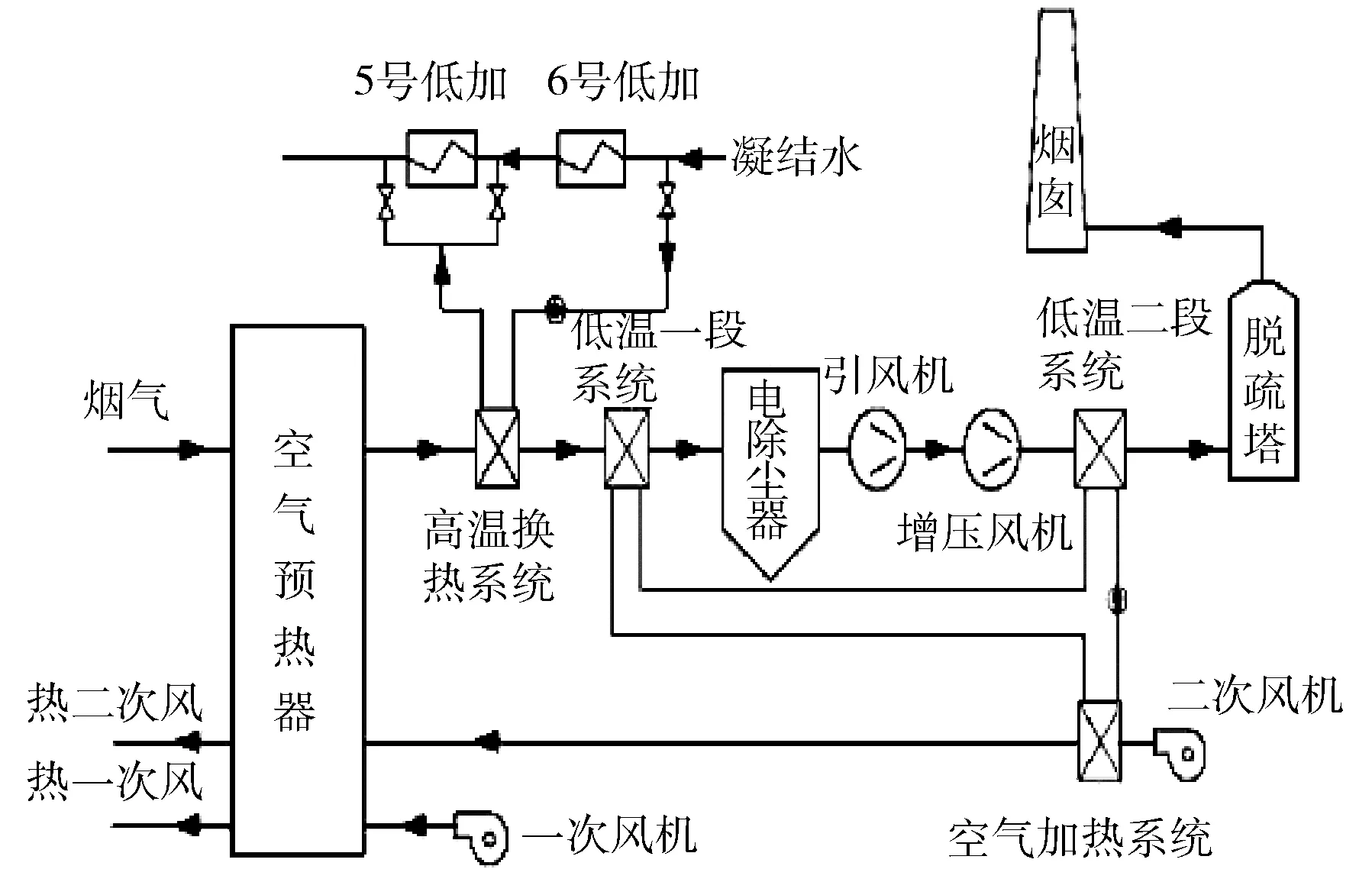

目前采用热水加热进炉风闭式循环已有示范工程,于2014年投运于某发电厂2号机组,其系统见图1(低压加热器简称低加),系统在加热进炉风方面形成了一个完整的闭式循环:以热媒水为载热体,回收引风机后的烟气余热用于加热进炉风。

图1 闭式循环加热进炉风系统

图1中系统内的热量需求为暖风器用于加热进炉风的热量,热量来源为低温省煤器回收的烟气余热。从环境温度的自然变化来看,环境温度越低,加热进炉风所需热量越多;但是锅炉排烟所释放的烟气余热随着环境温度降低,有可能越来越少,尤其在冬季或低负荷工况下,低温省煤器回收的烟气余热不足以满足加热进炉风的热量需求。冬季夜晚,机组在50%THA工况时,烟气温度为105 ℃左右(见表1),通过低温省煤器回收烟气余热将烟气温度降低到90 ℃,烟气在低温省煤器温降为15 K,温降所带来的烟气余热不足以将空气温度从-8 ℃提高到25 ℃。系统在热量平衡方面存在不足,在部分工况下满足不了加热进炉风到设计温度。

2.3 开式循环加热进炉风系统

根据以上分析,尽可能降低加热空气所用的蒸汽参数,或者采用热能品位更低的热水加热进炉风,其热经济性会更好。例如,采用热媒水烟气-空气加热的闭式循环,在系统内实现烟气放热和空气加热的热量平衡,或采用另外一种烟气余热+汽轮机低压抽汽+空气加热(开式循环加热进炉风系统)的技术。

火电机组汽轮机凝结水系统有大量的低温热源,水温在34~150 ℃,如果将锅炉烟气余热与汽轮机凝结水系统的低温热源相结合,可以满足加热进炉风的热量需求,而且有能力将进炉风温度提高到60 ℃以上。改进后的开式循环加热进炉风的热力系统见图2。

相对于图1的闭式循环而言,图2为开式循环。从图2可见:低温省煤器回收的烟气余热与加热进炉风所需热量不需要平衡,而是以汽轮机凝结水系统作为一个庞大的蓄热池。当回收的烟气余热多于加热进炉风所需热量时,从暖风器流出的凝结水温度高于进入低温省煤器的凝结水温度,可以减少低加抽汽;当回收的烟气余热少于加热进炉风所需热量时,从暖风器流出的凝结水温度低于进入低温省煤器的凝结水温度,需要增加低加抽汽。

1—6号低加;2—7号低加;3—热媒水升压泵;4—空气预热器;5—原烟气放热器;6—电除尘器;7—引风机;8—低温省煤器;9—脱硫塔;10—烟囱;11—一次风暖风器;12—一次风机;13—二次风暖风器;14—送风机。

图2 开式循环加热进炉风系统

3 结果与分析

笔者仅讨论机组在满负荷设计参数下开式循环加热进炉风系统经济性,并给出定性的结论。

3.1 系统参数

烟风侧:通过设置空气-水暖风器将进入锅炉空气预热器的二次风温度由设计值25 ℃提高到75 ℃,一次风温度由设计值30 ℃提高到75 ℃,从而使锅炉空气预热器出口的排烟温度由设计值118 ℃升高到150 ℃。

管内水侧:通过暖风器加热锅炉进炉风的热媒水引自汽轮机凝结水系统,将锅炉低温热源和汽轮机低温热源有机联合在一起,引自汽轮机的凝结水温度65 ℃,经低温省煤器加热升温到80 ℃后进入暖风器,在暖风器内加热空气,热媒水温度降低到55 ℃返回到凝结水系统。

3.2 节煤量

提高节煤效益的因素主要在于2个方面:(1)由于进炉风温度提高,使得排烟温度提高到150 ℃,烟气余热的热能品位提高,所以降低机组煤耗的效果更好;(2)凝结水引出温度为65 ℃,返回温度为55 ℃,使得7号低加的抽汽量增加,这部分热量使得烟气温度提高到150 ℃,由此带来高温烟气换热器的换热量增加,进入6号低加的凝结水流量大幅度减少,使得6号低加的抽汽量大幅度减少,如果进入5号低加的凝结水温度提高,5号低加的抽汽量也会减少,起到了低品位热能提高热能能级利用的效果。

节煤量计算结果见表2(抽汽量变化根据文献[7]等效焓降法计算得出)。

表2 某1 000 MW机组加热进炉风的节煤量数据

3.3 锅炉效率

对锅炉效率的影响主要反应在排烟损失和不完全燃烧损失。对于燃煤锅炉而言,空气预热器出口热风温度提高3~4 K,对炉膛燃烧有利,所以不完全燃烧热损失降低,笔者分析忽略此影响,仅考虑排烟热损失的变化[8]。

由于排烟温度从118 ℃提高到150 ℃,从排烟温度来看,锅炉的排烟热损失增大,锅炉效率降低;但是锅炉的排烟热损失不仅仅要看排烟温度,还要看进风温度,锅炉排烟热损失的计算为:

q2=(Ipy-Ijf)×(1-q4)/Qp

(2)

式中:q2为锅炉排烟热损失;Ipy为排烟焓(锅炉出口处对应每千克燃料的烟气焓);Ijf为进风焓(锅炉进口处对应每千克燃料的空气焓);q4为锅炉不完全燃烧热损失;Qp为每千克燃料带进锅炉的热量。

如果锅炉空气进口处指送风机出口,则进入锅炉的热量中要计入暖风器利用外来热量加热空气的热量;如果锅炉空气进口处指空气预热器空气进口,则送进锅炉的热量中不考虑暖风器利用外来热量加热空气的热量,将暖风器排除在锅炉设备以外。

对锅炉效率的影响计算结果见表3。

表3(续)

从表3可见:在提高锅炉进风温度的同时,排烟温度也相应提高,但排烟热损失在减小,锅炉效率提高了0.097%,机组发电煤耗降低约0.3 g/(kW·h)。

4 结语

(1) 采用烟气余热回收开式循环加热进炉风系统,将锅炉烟气余热和汽轮机凝结水系统的低温热源结合在一起,可以抵消环境温度变化和机组负荷变化对锅炉空气预热器运行安全性的影响,具有良好的经济效益。

(2) 将进炉风从25 ℃加热提高到75 ℃,锅炉空气预热器的低温腐蚀得到解决;进入炉膛的热风温度提高3~5 K,使得锅炉效率提高0.1%左右;7号低加的抽汽量增加使得锅炉排烟温度升高,排烟余热回收的品位提高带来6号低加的抽汽量减少,实现低品位热能的高能级利用,机组供电煤耗降低约3 g/(kW·h)。