气门推杆质量控制的自动化涡流检测系统

2018-08-07,,

,,

(1.中国矿业大学 机电工程学院,徐州 221116;2.中国矿业大学 信息与控制工程学院,徐州 221116)

发动机是汽车的动力源,直接影响着汽车的动力性、经济性和环保性。气门推杆作为汽车发动机配气机构的重要零部件之一,其安全性和可靠性直接影响着汽车发动机的使用性能和寿命。气门推杆在制造过程中需要经过多种加工工艺以保证球头硬度、圆跳度、长度等相关参量,不可避免地会出现表面裂纹、夹痕、划痕、擦伤等缺陷[1]。为了有效筛选出存在质量缺陷的气门推杆,往往要对其进行人工检测,但人工检测劳动强度大、过程繁琐、效率低等,并且受人为因素影响较大,不能够满足现代企业生产的需求。

基于电磁感应原理的涡流检测技术具有成本低、速度快、非接触等优点,广泛用于金属零部件产品的质量检测中[2-5]。田明明等[6]运用频谱分析和滤波等方法从电磁超声信号中提取脉冲涡流信号实现了复合缺陷检测。LI等[7]提出通过测量脉冲涡流磁场梯度来提高检测灵敏度。徐志远等[8]提出了基于脉冲涡流的奥氏体锅炉管氧化皮堆积厚度的检测方法。FAN等[9]研究了激励频率对信号及缺陷分类的影响,并提出了激励频率优化方法以提高分类精度。LIU等[10]运用改进的经验模态分解方法提高了内部缺陷检测精度和鲁棒性。李伟等[11]引入了双U形正交激励阵列以产生旋转磁场,避免了缺陷方向对检测结果的影响。孙红春等[12]通过研究不同频率和不同提离对相位信号的影响,以拟合平均标准差最小为目标,获得了棒料小裂纹涡流检测参数与相位信号呈线性关系的最佳检测参数。YE等[13]将核函数用于缺陷信号特征的提取与分类器的构造中,理论上解决了线性不可分情况下的缺陷分类问题。JOUBERT等[14]采用涡流阵列传感器实现了对金属部件钻孔处的亚表面缺陷裂纹检测。

气门推杆是杆状金属零件,尤其在制造过程中容易在表面产生裂纹、夹痕、划痕、擦伤等缺陷,从成本、效率等方面考虑,涡流法是合适的检测方法。笔者采用电涡流技术对气门推杆缺陷进行了检测,设计了一套自动化涡流检测系统。检测结果表明,设计的系统可以满足气门推杆质量的控制要求。

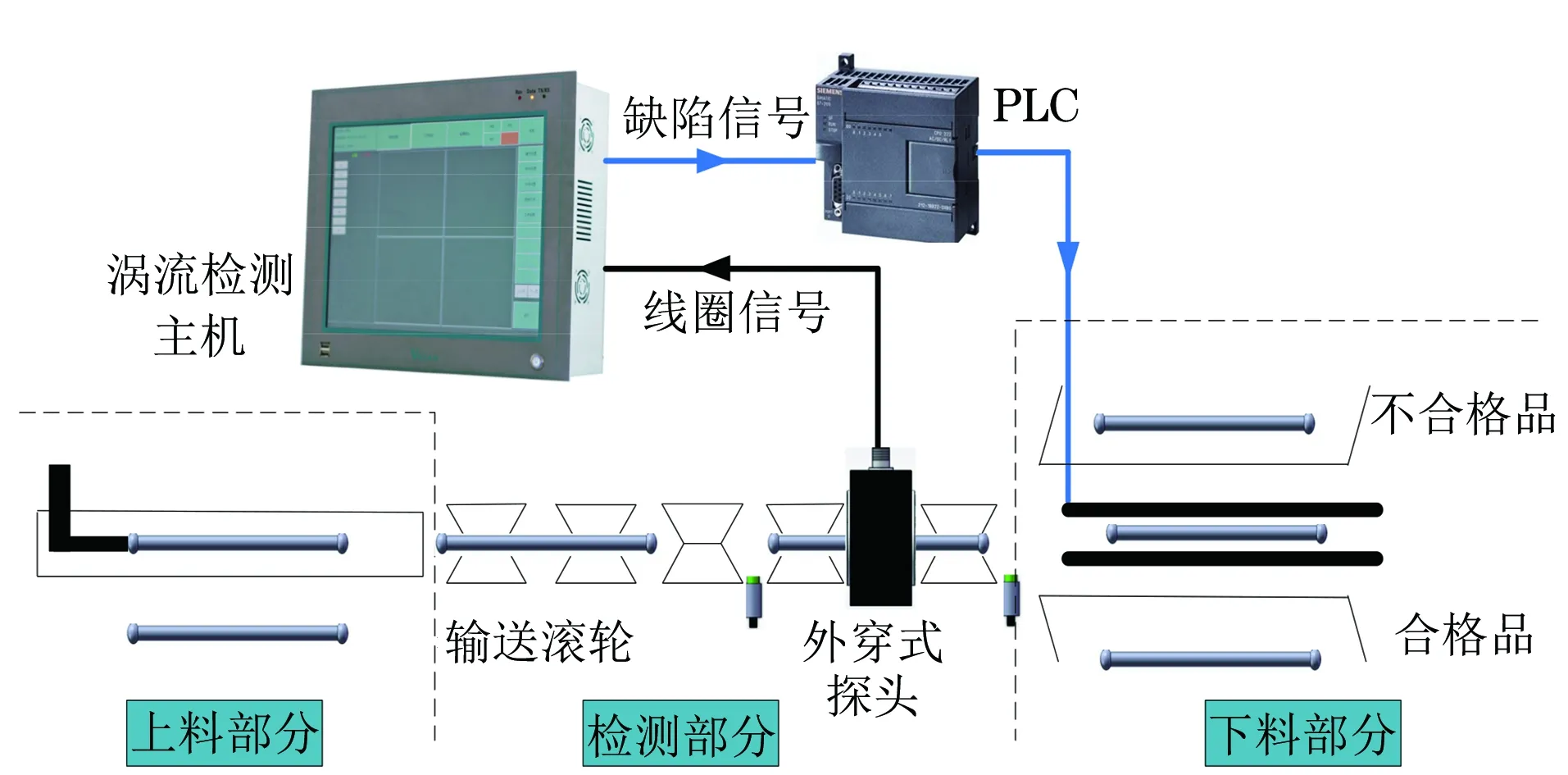

图1 气门推杆缺陷自动化检测系统结构示意

1 气门推杆缺陷自动化检测系统设计

1.1 机械结构

气门推杆缺陷自动化检测系统主要包括机械结构、电气控制和检测装置3部分(见图1)。

机械结构包括上料系统、检测传输系统和下料系统。

上料系统:将待检气门推杆放置在有倾角的上料框中,在重力作用下,工件滚落至料框底部;通过步进电机连接的止推板将气门推杆推送到待检部位;当止推板厚度是气门推杆直径的2/3左右时,即可保证每次只推送一个气门推杆,实现单独自主上料。

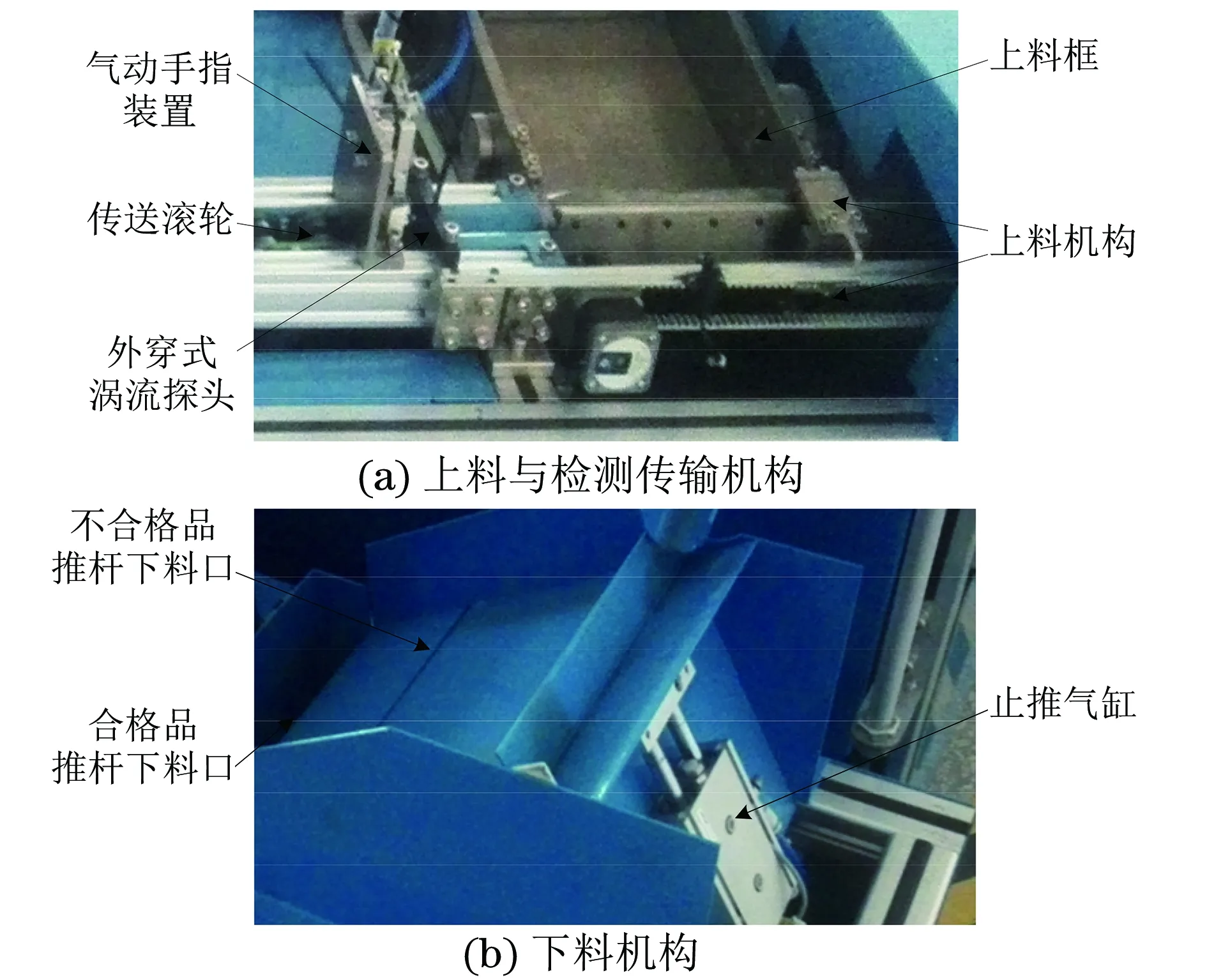

传输系统:采用精研调速电机带动输送滚轮转动,通过张紧轮预紧,各输送滚轮之间采用圆皮带点焊连接,实现气门推杆在输送轮上的平稳快速移动,上料与检测传输机构如图2(a)所示。为了防止气门推杆偏心,在探头后侧安装了气动手指,当工件临近时,气动手指闭合,指引推杆穿过探头。

下料系统:通过涡流检测主机处理探头信号,并将信息反馈给PLC(可编程逻辑控制器),气缸带动挡板机构伸缩,将合格与不合格品分类存放。上、下料机构外观如图2(b)所示。

图2 上、下料机构外观

1.2 电气控制

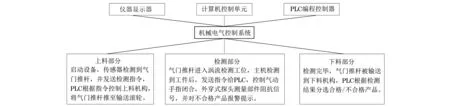

电气控制系统包括数据采集系统和生产线控制系统。数据采集系统由外穿式涡流探头和涡流检测主机组成,主要负责数据的采集和保存;生产线控制系统采用西门子S7-200 PLC设备控制上料电机、精研电机、下料电机、计数传感器等执行元件的实时控制。

电气控制系统用于控制检测设备、各传感器以及电机等,实现自动上下料、分选、缺陷检测和不合格报警,使系统完成自动化检测,其框图如图3所示。系统设有手动和自动控制,能够通过监控软件实现人员操作和实时显示涡流检测结果、正品及废品数量。系统能保存和输出检测参数、检测结果和检测曲线,并根据检测参数评估产品的合格率。通过监测传感器能够对检测速度、系统故障和运行状态进行实时监控。

图3 系统的电气控制框图

1.3 涡流检测装置

检测装置由外穿式探头和涡流检测主机组成。为了实现检测线圈中磁场信号的提取,系统将探头构造成差分电桥。外穿式探头为圆柱空心差分探头,其内半径r1=3.5 mm,外半径r2=4 mm,线圈高度h=2 mm。线圈由线径为0.08 mm的漆包线缠绕而成,缠绕圈数为300圈。

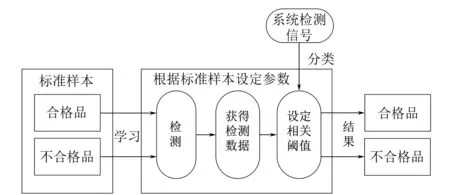

涡流检测主机选用8个频率组合的信号激励线圈,对调制的输出信号按多个检测通道加以放大,分别进行解调,并把解调信号的各个分量以指定的方式组合起来,再进行综合分析处理,在界面上及时显示工件的阻抗图。检测主机将产品质量判断信号传输给PLC,气门推杆传输到下料主线时,PLC根据判断指令控制分拣机构实现合格或不合格产品分类,系统检测流程如图4所示。

图4 系统检测流程

2 有限元建模与仿真

在气门推杆涡流检测中,球头凸起将改变探头与推杆之间的距离,进而显著影响探头信号,即存在提离效应[14-15],其与管状试件的端部效应类似[16]。在此情况下,球头与杆连接部位将是检测盲区。应用ANSYS MAXWELL软件建立气门推杆涡流检测有限元模型,仿真研究探头与球头相对位置对信号的影响,以确定检测盲区,从而确定杆部的起始检测位置。

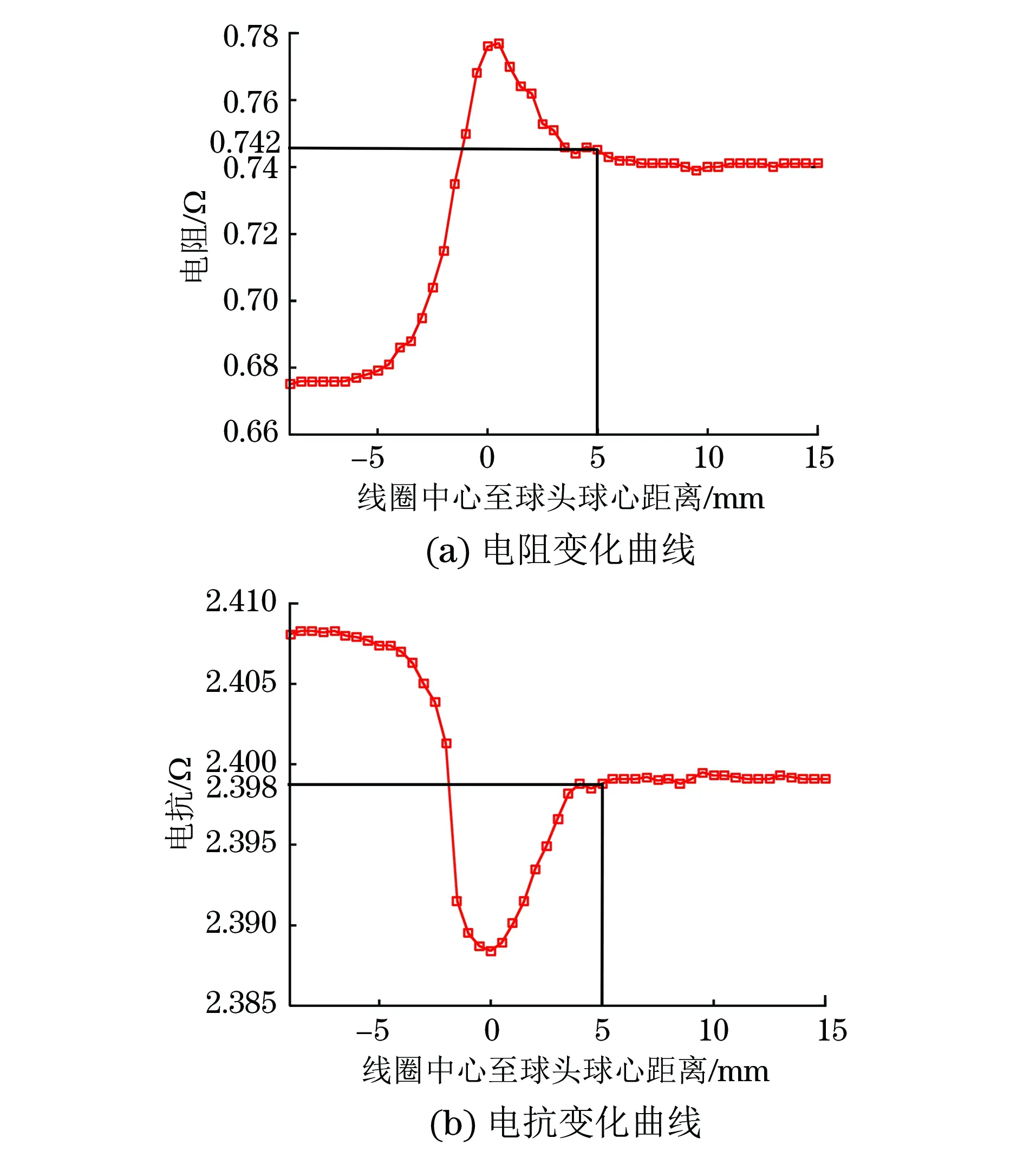

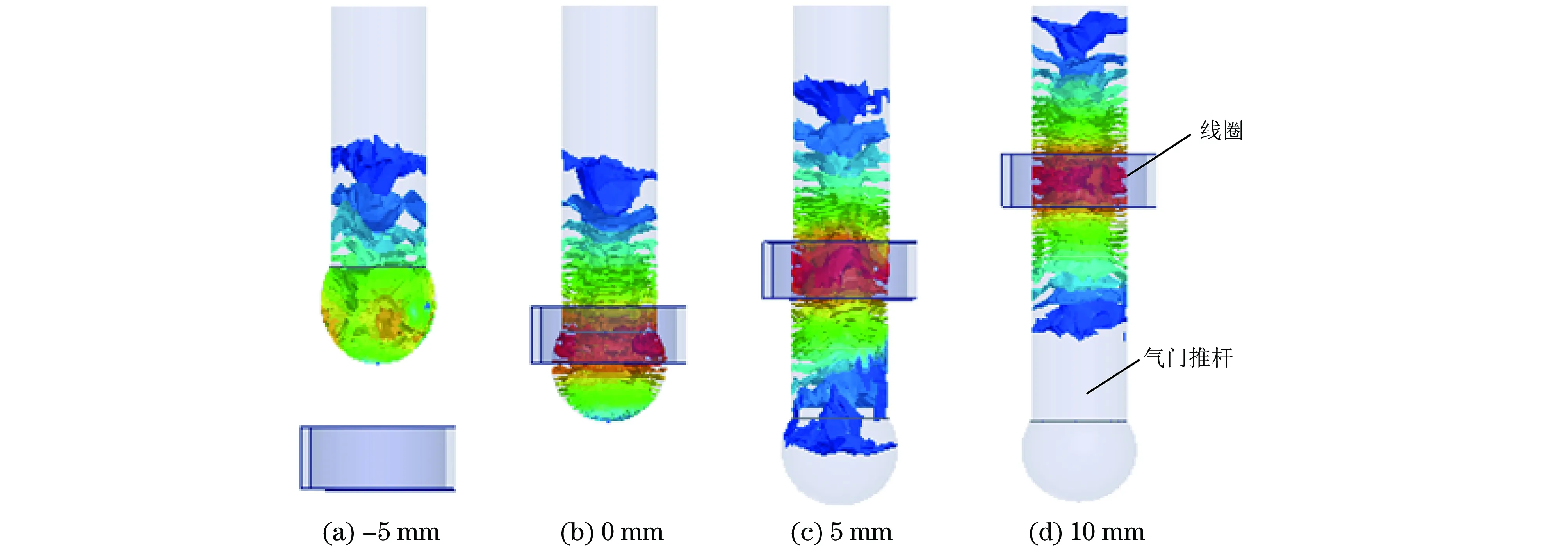

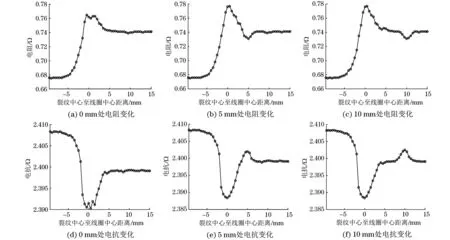

将外穿式线圈固定,气门推杆向线圈方向移动,每次步进间距0.5 mm。气门推杆相对磁导率为150,电导率为3.02 MS/m。探头位置不同时的涡流阻抗信号如图5所示,探头位置不同时的感应涡流密度如图6所示。

图5 探头位置不同时的涡流阻抗信号

由图5和图6可知,当推杆球头逐步靠近探头时,电阻明显增加,电抗减小,且探头与球头球心重合时,电阻最大,电抗最小;当球头远离探头时,电阻逐渐减小,在探头距离球心5 mm处,电阻稳定在0.742 Ω,电抗稳定在2.398 Ω。当球头球心与线圈距离大于5 mm时,电阻和电抗均趋于稳定。

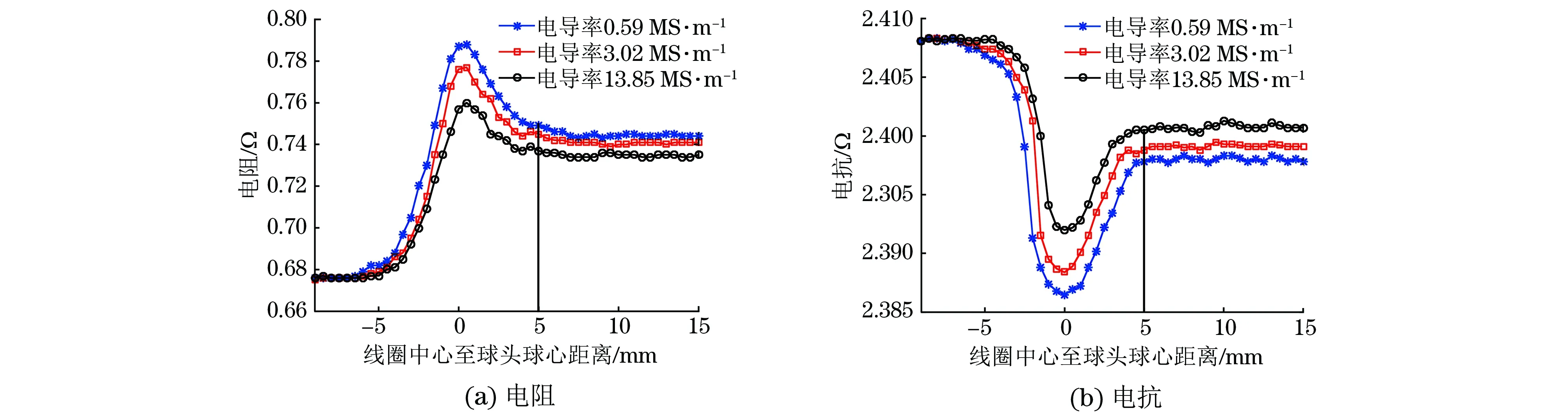

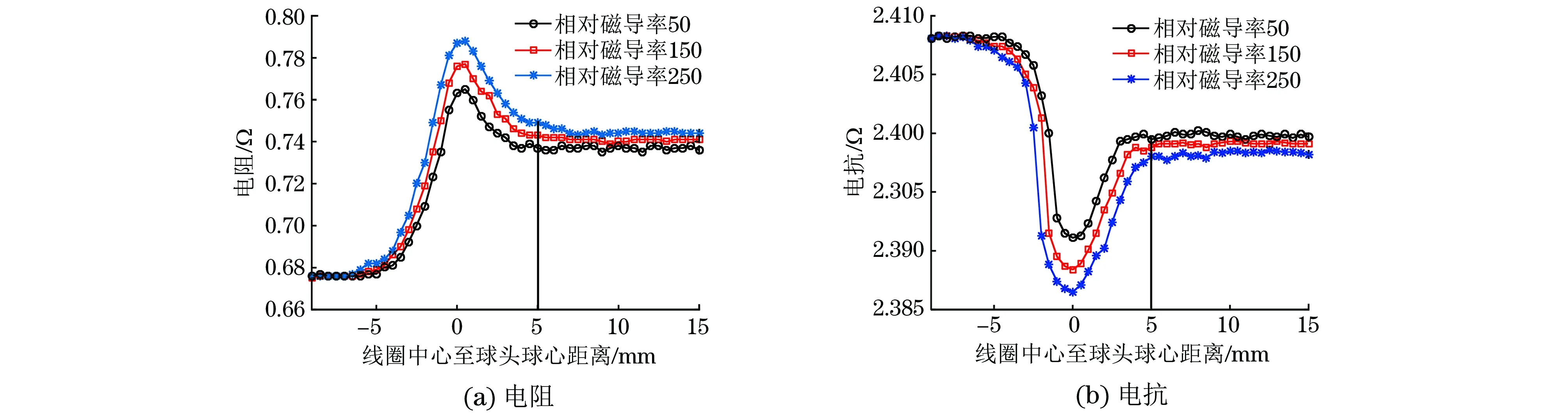

为了验证推杆电磁参数变化时是否仍存在上述规律,分别仿真计算了电导率为0.59 ,3.02,13.85 MS·m-1时的涡流响应信号(见图7)。接着,仿真计算了相对磁导率分别为50,150,250时的涡流响应信号(见图8)。结果分析发现,虽然电导率和相对磁导率发生了显著改变,但当球头球心与线圈距离大于5 mm时,电阻和电抗仍然趋于稳定,说明该规律与推杆的电磁参数无关。

图6 探头位置不同时的感应涡流密度

图7 不同电导率下的涡流响应信号

图8 不同相对磁导率下的涡流响应信号

在推杆的杆部加工长2 mm、深1.5 mm的人工裂纹,仿真了距离球头球心分别为0,5,10 mm情况下,探头位置变化时的涡流响应信号(见图9)。当缺陷位于球头位置时,缺陷引起的信号被淹没,无法识别缺陷;当缺陷距离球头球心5 mm和10 mm位置时,缺陷引起的信号变化明显,理论上可以识别带缺陷的推杆。综上所述,系统将推杆检测盲区设为距离球头球心5 mm,可以降低推杆检测的误报率。

3 试验验证

现场随机选择100根人工检测合格的气门推杆,经系统检测并经人工复检确认,该100根推杆中有95根合格,5根不合格,气门推杆试件外观如图10所示。不合格推杆分别含有裂纹、夹痕、划痕、擦伤等缺陷。

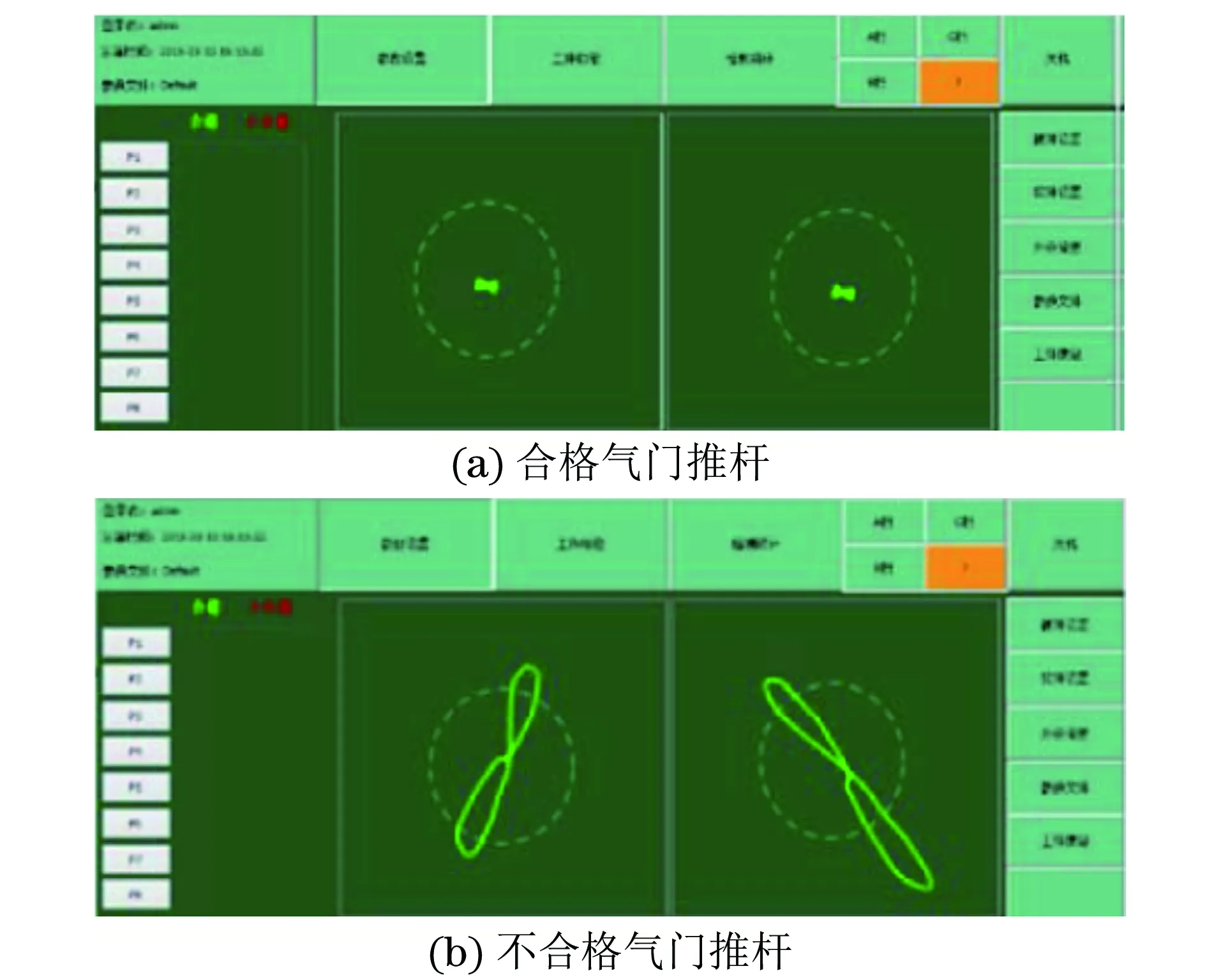

利用开发的检测系统对试验试件进行检测,当检测缺陷尺寸小于设定标准时,推杆判定合格,信号变化曲线限定在一定范围;缺陷尺寸大于设定标准时,信号变化曲线超出设定范围,推杆判定为不合格。

检测系统主要实现气门推杆的自动化检测。开发的检测主机软件程序能完成检测参数的任意调节,以适应不同规格的推杆,并能保存检测信号,记录检测数量、合格和不合格数量,气门推杆检测结果如图11所示。

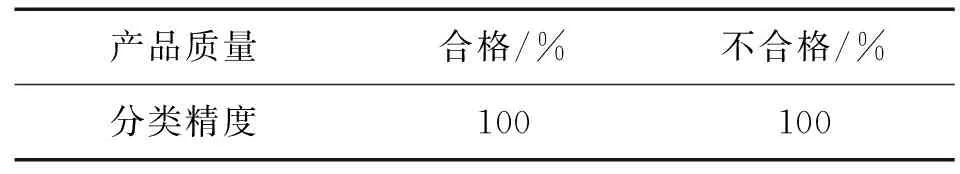

为对气门推杆进行产品质量的分类,根据预设定的参数阈值对待检气门推杆进行缺陷检测和分类。根据现场试验结果,获得分类参数如表1所示。

图9 探头位置变化时推杆杆部缺陷的涡流响应信号

图10 气门推杆试件外观

图11 气门推杆检测结果

表1 气门推杆分类结果

4 结语

设计了一套气门推杆缺陷的自动化涡流检测系统,该系统包括传动机构、电气控制系统、软件系统和涡流检测仪器等。运用有限元模型仿真研究了推杆电磁参数变化条件下,探头与推杆球头距离不同时响应信号的变化规律,确定了推杆检测盲区,降低了系统误报率。测试结果表明,该系统可以显著提高气门推杆缺陷的检测效率,降低了漏检率。