基于涡流效应的线圈阵列传感器设计与神经网络检测算法

2018-08-07,,

,,

(江苏大学 电气信息工程学院,镇江 212000)

钢筋混凝土结构相较于其他建筑结构具有坚固耐用,承重性好、抗剪切性强以及造价低廉等优点,被大量应用于日常生活中。对于钢筋混凝土结构进行检测具有较高的经济价值及社会意义,而钢筋质量与结构整体质量有较大关系,因此对混凝土内部钢筋进行检测尤为重要。

目前,对于混凝土内部钢筋的检测方式主要有破墙检测和无损检测。破墙检测方式具有直观精确的优点,但检测的同时会对结构造成损伤;无损检测可在不破坏结构的情况下完成检测。应用于混凝土钢筋检测的无损检测方法包括超声波法,电磁法,射线法等,因其不会对被检测物造成损害,是发展最为迅速的检测方法之一[1]。

钢筋检测装置多采用电磁法中的涡流检测法。涡流检测具有装置小型化、易于操作、检测速度快、精度高等优点。但由于涡流检测装置的结构一般都较为简单,对于钢筋直径的检测存在困难,使用上还是存在局限性[2]。

笔者提出了一种基于线圈阵列的检测方式,将过去较为简单的两个线圈变为多个线圈,按一定结构排列,并采用脉冲涡流检测方式以提高检验效率。该方法在完成钢筋定位和保护层厚度检测的同时,也能测量钢筋直径,通过软件仿真和试验,验证该检测方案具有一定的可行性。

1 涡流检测

涡流检测的主要理论依据为电磁感应原理。当导体在磁场中运动,或者处在变化的磁场中时,导体内部会产生自成闭合回路的感应电流,称为涡流[2]。因涡流是瞬变的,自身也会产生瞬变的磁场,检测线圈受到该磁场的影响会产生阻抗的变化,通过这部分变化就可以得到铁磁性被检测物的部分性能指标。

涡流检测的优点有:检测时无需接触试件,且不需要耦合介质;检测速度快;由于导体和非导体的磁导率不同,涡流检测能检测金属覆盖层或非金属保护层的厚度;检测信号为电信号,有利于检测结果的数字化处理。

1.1 正弦涡流测厚

涡流测厚技术利用的原理是涡流效应中的提离效应。当线圈靠近导体试件时,线圈阻抗变化不仅与导体试件的磁导率、检测频率等因素有关,同时还受到线圈至试件表面距离变化的影响[3]。

传统涡流测厚采用的是单一激励频率的正弦波。由于较高的激励频率可增大试件中由激励产生的涡流密度,进而增强涡流检测的提离效应,且可以抑制由于电导率变化所产生的影响,故工作频率一般都较高。涡流渗透入导体的距离,通常称为渗透深度,其同样受到激励频率的影响。当涡流密度衰减到其表面值的1/e时的渗透深度称为标准渗透深度δ,其公式为

(1)

式中:f为激励频率;μ0为真空磁导率,一般取μ0=4π×10-7H·m-1;μr为相对磁导率;σ为电导率。

一般将标准渗透深度的2.6倍作为最大渗透深度,并以此衡量仪器所能检测的最大深度e[4-5]。

通过式(1)可以看出,标准渗透深度与激励频率成反比关系,激励频率越高,所能检测的深度越有限。

1.2 脉冲涡流阵列检测

脉冲涡流检测的激励信号采用的是具有一定占空比的方波信号。根据傅里叶信号展开理论,脉冲涡流相比于传统的正弦涡流具有更为丰富的频谱特性,所携带的试件信息也更为丰富[6-7]。

涡流阵列的特点在于多线圈以特定方式排列,由于在不同位置上,不同特性的线圈所受到的脉冲涡流磁场的影响存在差别,故可通过多个线圈激励与检测的方式获得钢筋直径与保护层厚度的信息,从而解决钢筋直径检测的问题[8]。

2 神经网络

神经网络具有极强的非线性拟合能力,且学习规则简单,有较强的鲁棒性和记忆性,具有强大的自学习能力[9-10],常见应用领域涵盖了医学应用、经济金融预测、图像处理以及工业控制等多种场合。

BP(Back Propagation)神经网络也称误差反向传递神经网络,其特点在于信号正向传递,误差反向传递,其结构模型示意如图1所示。其优点在于将误差分摊给各个节点,易获得误差信号,进而可对权值进行有效修改。BP神经网络采用多层网络结构,大致可将其分为3层,即输入层、中间层(隐含层)和输出层;其中输入层与输出层固定为1层,而隐含层可有1层或多层,层与层的节点之间以权的方式连接,层内部节点无连接。

图1 BP神经网络结构模型示意

相较于其他形式的神经网络,BP神经网络由于采用多层结构方式,理论上可以逼近任意非线性函数。

3 检测系统构成

检测系统的组成主要包括3个部分:线圈传感器部分、硬件电路部分以及单片机部分。线圈传感器部分采用脉冲涡流阵列传感器,特点在于使用多个不同电感、形状和匝数的线圈,按照一定结构进行传感器设计,相较于传统涡流传感器,脉冲涡流阵列传感器可产生更多的激励信号和检测信号,有利于钢筋的相关检测,在文中,线圈结构的排列组合方式在钢筋定位中起到了至关重要的作用。硬件电路部分的主要作用在于放大滤波处理。单片机模块采用STM32单片机。

3.1 线圈传感器设计

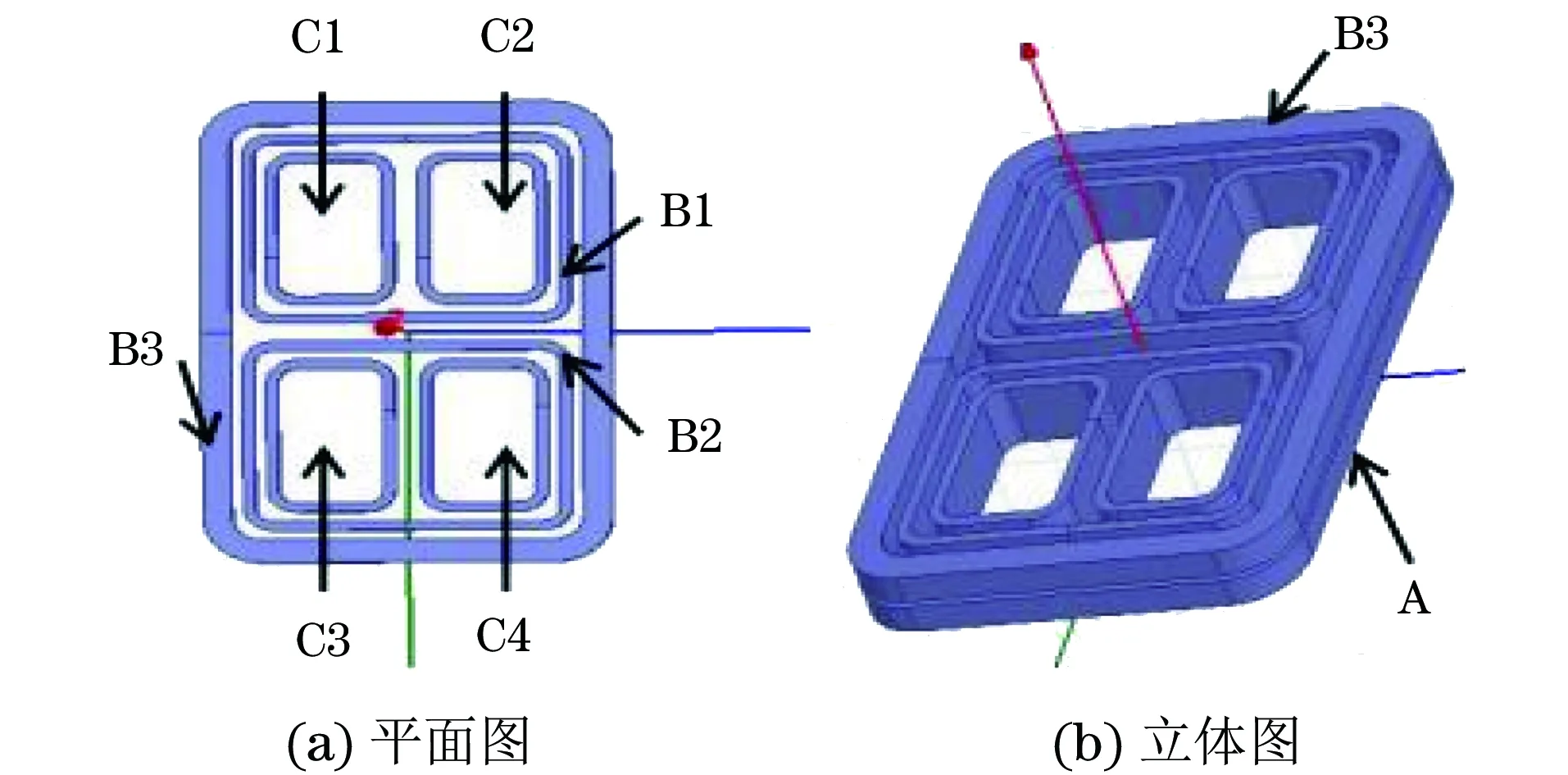

采用脉冲涡流检测阵列的方式,检测装置由8个线圈组成,其中一个为激励线圈A,3个主检测线圈为B1,B2,B3,4个定位及辅助检测线圈C1,C2,C3,C4。为了验证方案的合理性,采用ANSOFT MAXWELL软件进行模型仿真,线圈阵列结构示意如图2所示。

图2 线圈阵列结构示意

装置激励信号采用脉冲激励,脉冲激励的优点在于具有丰富的频率成分,可兼顾检测深度和检测精度,且方波的获取相较于谐波更为简单。

3.2 硬件电路设计

硬件电路主要分为两部分,激励部分和信号放大部分。激励部分电路采用单片机驱动的MOS管(场效应晶体管)电路,由于STM32管脚驱动能力有限,故采用MOS管控制激励线圈的通断,以产生矩形波信号作为激励信号。

信号放大电路主体为比例放大电路,输入信号为各个检测线圈的响应信号,共7组。

3.3 单片机部分设计

采用的控制器为STM32单片机。STM32单片机具有高性能、低成本、低功耗等优点,大量应用于工业领域。

STM32单片机作为硬件电路中激励部分的驱动来源,可较为方便地通过PWM(脉冲宽度调制)方式产生矩形波信号。此外,该单片机具有较多的管脚资源,3个ADC(模数转换器)模块,共16个外部通道,满足涡流脉冲检测信号较多的需求。

经ADC采样完成后的数字信号经STM32单片机进行累加处理,并通过自带串口输出上位机进行数据处理[12]。

4 试验过程

4.1 检测装置与响应信号

图3为检测装置实物外观。

图3 检测装置实物外观

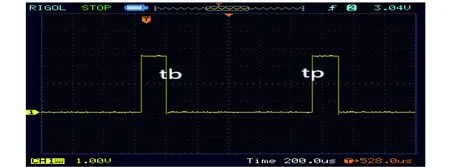

图4为试验的激励信号,图5为检测线圈B1在无钢筋情况下的响应信号,图6为检测线圈B1在有钢筋情况下响应信号。

图4 试验的激励信号

图5 检测线圈B1无钢筋情况下的响应信号

图6 检测线圈B1在有钢筋情况下的响应信号

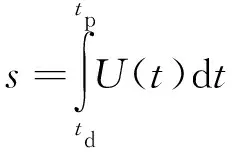

如图4所示,tb时刻为激励下降沿产生的时刻,tp为激励上升沿产生的时刻。对比图5和图6可知,混凝土保护层厚度以及钢筋直径对于信号的影响主要体现在激励下降沿tb时刻开始至响应信号归零时刻tp这一区间内,即激励信号的低电平区。由图6可知,当检测区域内有钢筋存在时,该区域检测信号明显下移,检测线圈瞬态感应电压产生变化。考虑到计算方便,采用积分方式将下降沿时刻至归零时刻信号的积分s作为特征量,公式为

(2)

式中:U(t)为检测信号。

积分后的s可较好地表述信号,且有利于减少样本数量,方便单片机处理。

STM32单片机自带12位ADC,可采集经放大滤波后的脉冲涡流响应信号,累加后得到一个无量纲量S,其意义等同于式(2)中的s。

4.2 保护层厚度与直径检测

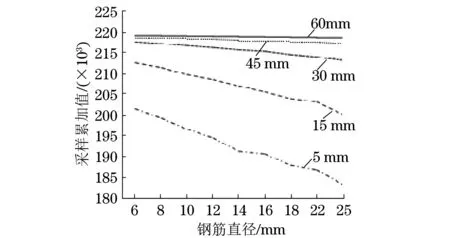

图7为检测线圈B3在高度分别为5,15,30,45,60 mm,钢筋直径分别为6,8,10,12,14,16,18,22,25 mm时,单片机采样输出信号并累加的结果。

图7 不同高度、不同钢筋直径时的B3线圈信号累加结果

图8 不同高度、不同钢筋直径时的B2线圈信号累加结果

图8为检测线圈B2在高度分别为5,15,30,45,60 mm,钢筋直径分别为6,8,10,12,14,16,18,22,25 mm时,单片机采样输出信号并累加的结果。

结合图7和图8可知,信号S与保护层厚度L成正比,与钢筋直径D成反比,均呈现单调性。假设检测线圈B3采样累加值为SB3,则存在函数f(D,L)=SB3,其解分别为(D1,L1),(D2,L2),…,(Dn,Ln)。同理,当检测线圈B2采样累加值为SB2时,存在函数g(D,L)=SB2,其解分别为(1,1),(2,2),…,(n,n),其中必然存在一点(Dx,Lx),使得(Dx,Lx)=(y,y),此时Dx即为钢筋直径,Lx即为混凝土保护层厚度。

4.3 钢筋定位

目前常见的钢筋定位方式为差动连接方式(见图9)。差动连接方式是将两个线圈反向串联,当钢筋处于两个线圈中间位置时,两线圈产生方向相反、大小相同的响应信号,反向串联后输出为0,具有定位准确的优点。但是其缺点在于线圈数量少,当钢筋处在线圈组的中心点时,无论钢筋是何走向,输出均为0,故仅能对钢筋进行简单定位,而对于钢筋角度的偏差不敏感。

图9 差动连接方式示意

定位线圈为4个独立线圈,图10为钢筋与线圈阵列位置示意。

图10 钢筋与线圈阵列位置示意

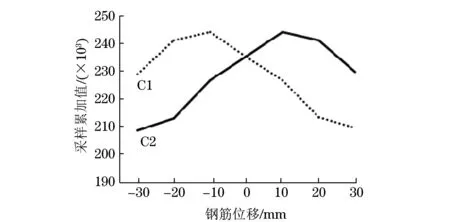

图11 钢筋定位信号累加结果

图11为钢筋定位信号累加结果。当钢筋处于检测线圈C1正下方时,存在SC1>SC2;当钢筋处于检测线圈C2正下方时,存在SC2>SC1。由于线圈呈对称性排列,故C3,C4线圈的信号类似。故可通过4个检测线圈之间的大小关系对钢筋所在位置进行判定,当且仅当SC1=SC2=SC3=SC4时,钢筋位于装置正下方,且与装置长边平行走向,具有定位准确,可对钢筋走向进行检测的优点,从而解决了目前仪器对于钢筋角度偏差不敏感的难题。

5 建立神经网络模型

BP神经网络一般采用3层结构,即输入层、隐含层和输出层。其中隐含层节点数量会对神经网络的准确性产生较大影响。隐含层节点数量过多易产生过拟合现象,节点数量过少,网络精度不足。隐含层节点数选择规律一般遵循如下公式

(3)

式中:l为隐含层节点数;n为输入层节点数;m为输出层节点数;a为0~10之间的常数。

神经网络隐含层节点数设置为8,迭代次数设置为100,误差目标设置为0.000 1,神经元激励函数为

(4)

采用MATLAB软件神经网络工具箱所提供的函数,newff函数创建BP神经网络,其函数格式为newff[PR,(S1,…,Sn),(TF1,…,TFn),BTF,BLF,PF],PR为R个输入向量的范围,即一个R*2的矩阵;Si为第i层的节点数;TFi为第i层的传递函数;BTF为训练函数;BLF为学习函数;PF为性能函数。

将目前采集到的4 042组数据随机划分为两组,训练数据共3 900组,用于网络训练,验证数据142组,用于检测神经网络精度。

通常情况下,建立一个多输入多输出的神经网络便可对变量进行有效识别。但若采用一个两输入两输出的BP神经网络,对于钢筋保护层厚度识别效果非常差,猜想可能是由于钢筋直径对于涡流信号的影响以及混凝土保护层厚度对于涡流信号的影响的相互耦合,以至于对于保护层厚度的识别效果不佳。基于该猜想,采用建立两个多输入单输出的神经网络方案,经验证对混凝土保护层厚度和钢筋直径具有一定的识别效果。

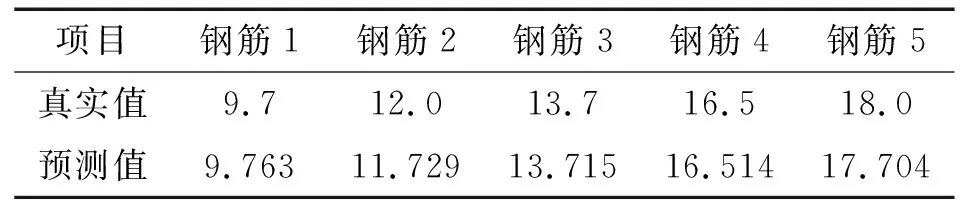

由于BP神经网络对于钢筋直径识别准确度较高,故首先建立神经网络network1,其输入为采样的涡流信号积分组,输出为钢筋直径的预测值(见图12),表1为直径预测的部分数据。

图12 钢筋直径预测结果

表1 钢筋直径预测结果的部分数据 mm

由神经网络network1可获得钢筋直径预测值,将其和采集的涡流信号数据作为3个输入量,建立3个输入量,1个输出量的神经网络network2,其输出为保护层厚度的预测值(见图13),表2为保护层厚度预测值的部分数据。

图13 保护层厚度预测结果

表2 保护层厚度预测结果的部分数据 mm

6 神经网络结果分析

均方根误差(RMSE)是反映神经网络预测输出精度的常见衡量指标,均方根误差越小,预测输出和实际输出越吻合,其计算公式为

(5)

式中:RMSE为均方根误差;Xobs,i为预测输出;Xmodel,i为期望输出。

试验装置测得保护层厚度的预测均方根误差约为1.38,其误差范围在-3 ~5 mm之间(见图14)。钢筋直径预测均方根误差约为0.90,其误差范围约在-2.5~1.5 mm之间(见图15)。考虑到课题需同时兼顾混凝土保护层厚度的预测与直径的预测,且受限于目前样本量较小(在大数据量训练时,可进一步提高检测精度),以及实验室测量仪器精度误差等原因,故该测量精度可接受。

图14 保护层厚度预测误差

图15 钢筋直径预测误差

7 结语

基于脉冲涡流阵列理论,设计了一种多线圈结构装置。通过软件仿真,得出钢筋的位置、直径和保护层厚度均对检测线圈中的脉冲涡流响应信号有影响,并通过试验,验证了仿真结果的正确性。试验中采集不同位置、不同保护层厚度、不同直径的钢筋数据,采用建立并训练神经网络的方式获得数学模型,弥补了目前同类型产品不能准确定位缺陷,以及无法对钢筋直径进行有效检测的不足,对脉冲涡流检测相关仪器的研制具有指导意义。