基于不同传感器布置的常压储罐声发射检测

2018-08-07

(中国特种设备检测研究院,北京 100029)

据不完全统计,由底板腐蚀穿孔和泄漏引起的储罐事故占事故比例的80%,底板腐蚀穿孔已严重威胁到储罐的运行安全。传统常压储罐底板的检测方式为开罐检测,如:利用漏磁、测厚等无损检测方法对储罐底板进行检测。但这种停工开罐的传统检测方法会造成大量人力、物力、财力的浪费。据有关统计,在所开罐中仅有9%的储罐确实存在严重的腐蚀或泄漏。目前,面对开罐检测费用高、储罐超期严重及低油价进口原油腐蚀储罐等问题,需要一种快速的在线检测方法对储罐进行检测与评价。随着声发射检测技术的发展,越来越多的常压储罐开始实施声发射在线检测,该方法克服了传统检测技术需要停工置换、清理罐底、逐点扫描检查造成的费时、费力等不足[1-2]。

声发射是材料中局域源快速释放能量而产生的瞬态弹性波的现象,也称为应力波发射或微振动活动。从声发射源发射的弹性波传播到材料的表面,引起可以用声发射传感器探测的表面位移,探测器将材料的机械振动转换为电信号,对电信号进行放大、处理和记录,并根据采集的声发射信号进行分析与推断,以了解材料产生声发射的机制,这个过程称为声发射检测。目前,该技术已在金属材料、复合材料、岩石、大型钢结构、承压设备、常压储罐等领域开展了广泛应用[3]。美国材料与试验学会(ASTM)于20世纪80年代编制了声发射检测标准,内容包括术语、检测仪性能测试和检测方法等,从而加速了声发射检测技术的推广和应用。我国标准JB/T 10764-2007《无损检测 常压金属储罐声发射检测及评价方法》部分参考了ASTM E1930-2《液态低压和常压金属储罐声发射检测及评价方法》标准,同时增加了底板腐蚀检测方法及结果评价等内容。目前,对于声发射检测时传感器的布置方式,国际上并没有形成统一标准。欧盟一般采用两层布置的方式,低层布置距离底板高1 m,高层布置距离底板高3~5 m;日本标准给出的布置为距离底板高1~2 m;JB/T 10764-2007标准中规定,底板腐蚀检测传感器布置在距离底板高0.1~0.5 m范围内的壁板上,且应高于储罐内固体沉积物的高度。同时,国内部分企业标准规定将传感器的布置高度提高到0.6 m。针对以上国内常用的两种传感器布置高度,笔者分别在距离底板300 mm和600 mm处布置了声发射传感器,通过不同传感器高度下的标定试验和储罐底板腐蚀检测试验,研究传感器布置高度对声发射检测结果的影响。

1 检测对象与仪器

1.1 检测对象

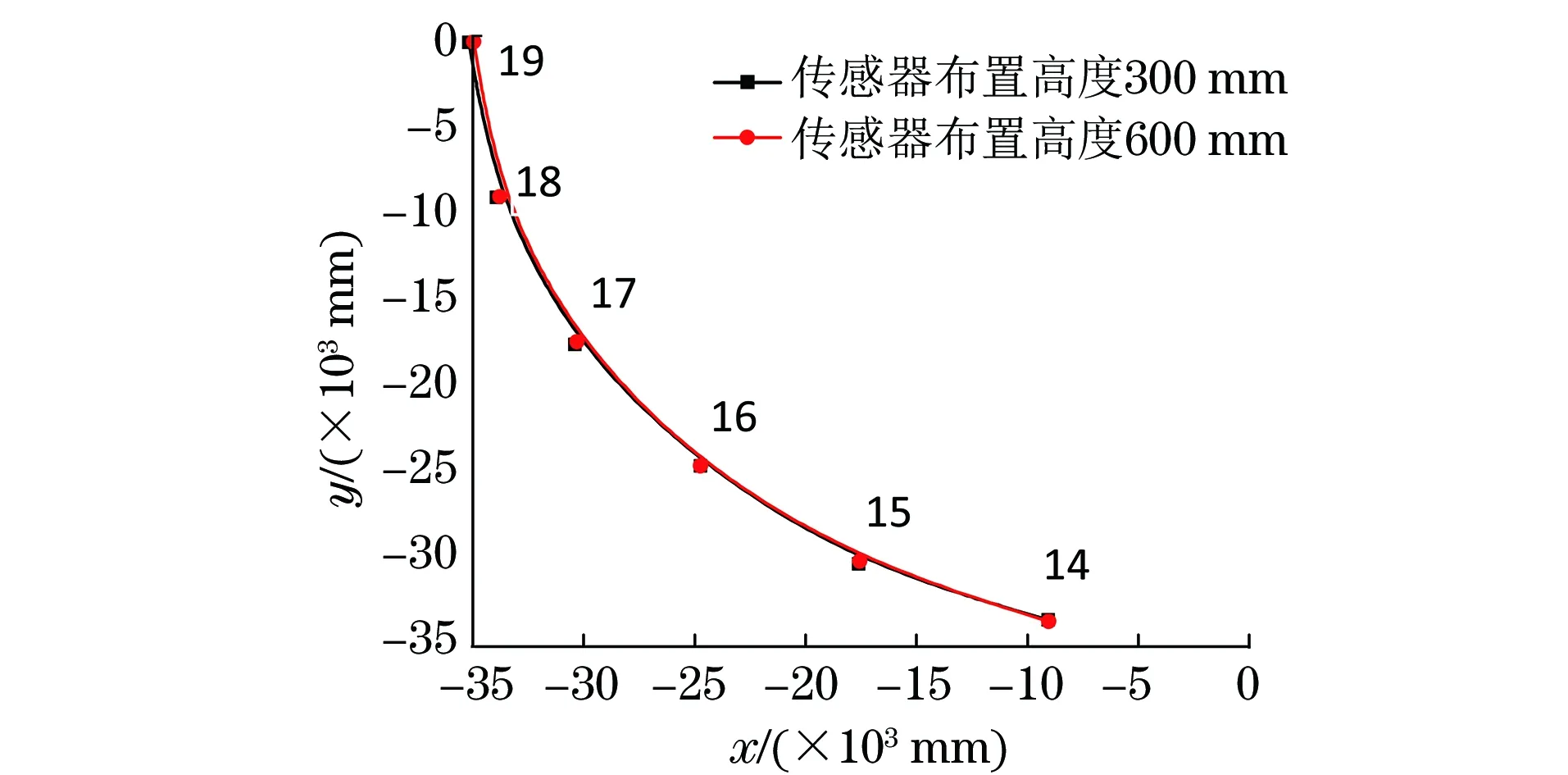

检测所选储罐为一台服役10 a的常压原油储罐,储罐基本信息如表1所示。

表1 试验用常压原油储罐基本信息

1.2 主要检测仪器

主要检测仪器为:① 声发射检测系统(SAMOS);② DP3I低频传感器(频率范围为20 kHz~100 kHz);③ 数据连接线;④ 同轴电缆;⑤ 直径为0.5 mm的HB铅芯;⑥ 标准断铅装备。

2 对比试验设计

设计两组试验,传感器布置高度分别为距离底板高300 mm和600 mm,试验过程如下所述。

2.1 检测系统搭建

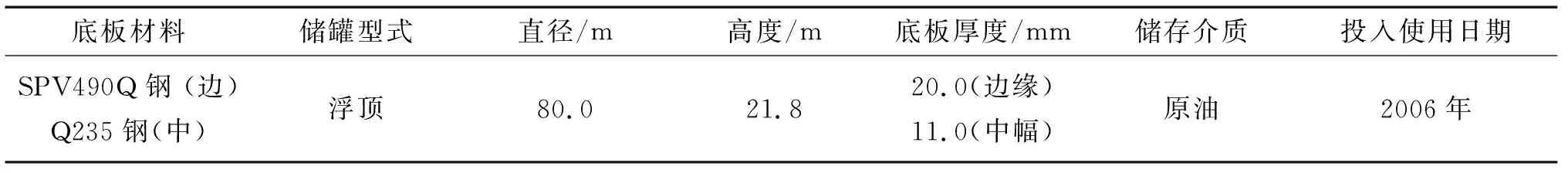

分别将24个传感器均匀地分布在被检储罐壁板上,具体位置及编号如图1所示,各传感器通过同轴电缆及数据连接线与声发射主机相连,仪器接地线及电源线连接到位,打开主机预热10 min,系统进入数据采集界面,根据被检对象及环境噪声设置相关参数,再开始采集信号。

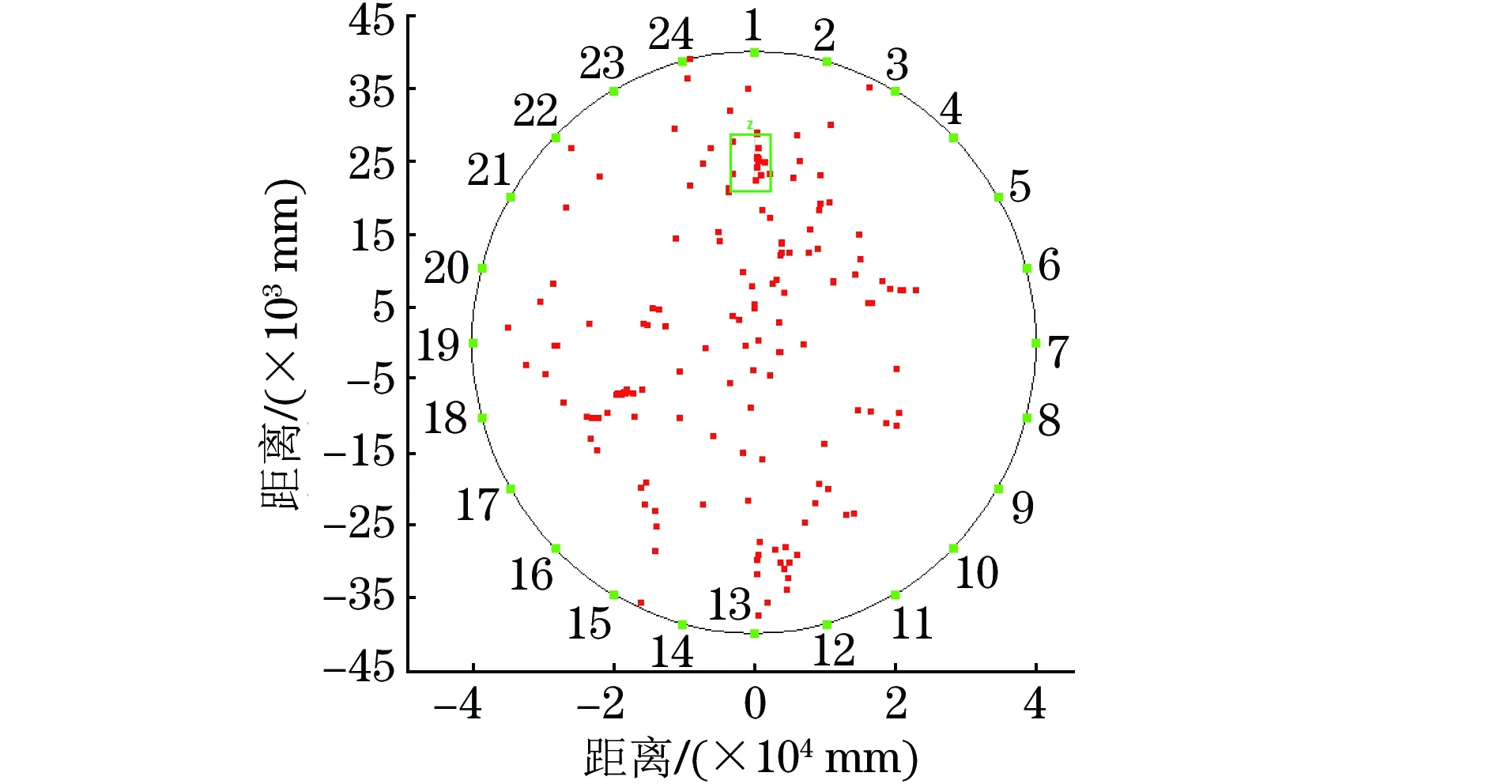

图1 传感器距离底板不同高度时的断铅标定定位图

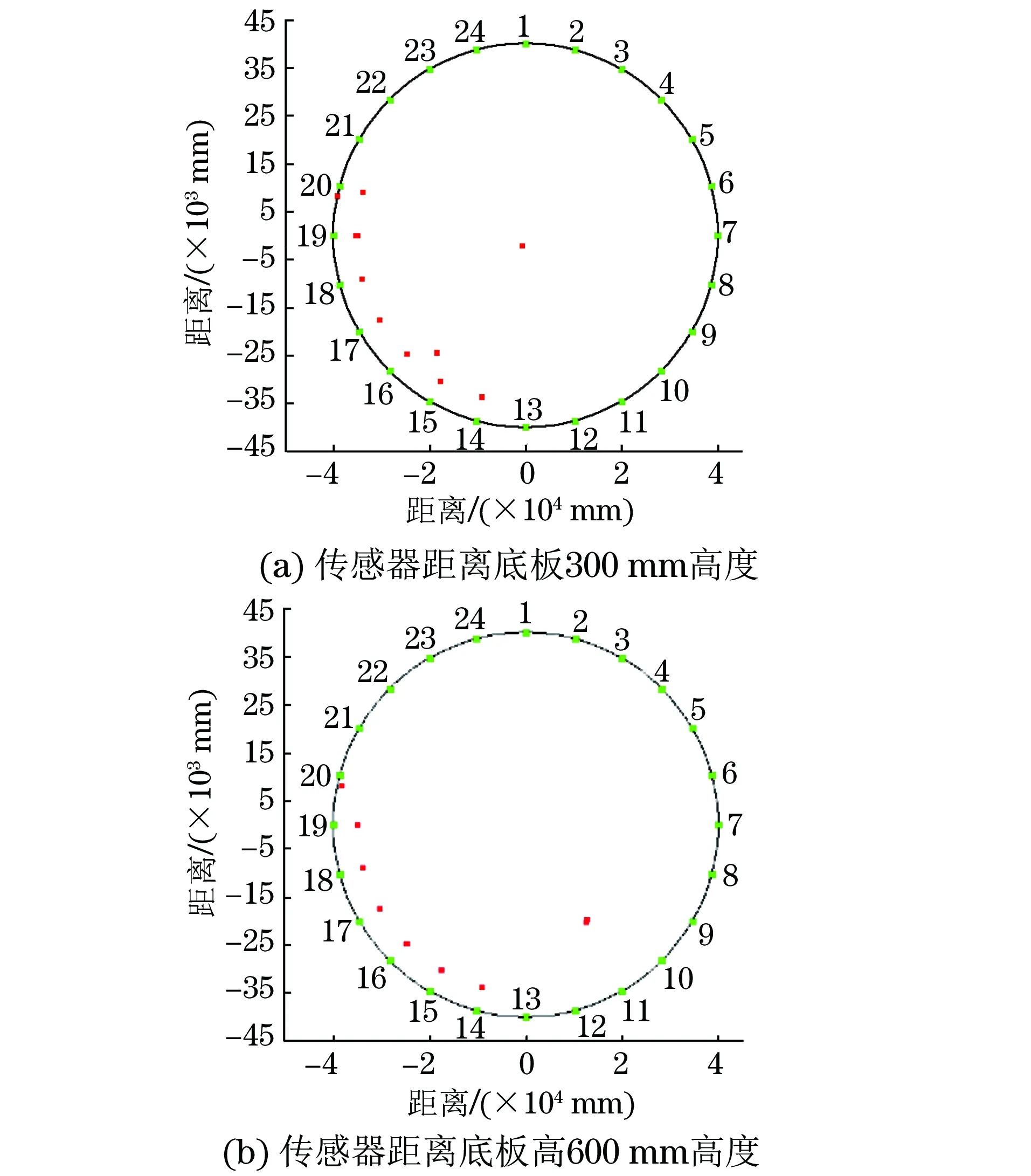

图2 传感器布置不同高度下的断铅标定位置图

2.2 断铅标定

选择14~19号传感器用于断铅标定测试,在距离传感器30 mm范围内,采用标准断铅装备实施断铅标定,采集标定信号。

2.3 储罐腐蚀检测

根据标准JB/T 10764-2007的有关规定,对被检对象进行声发射在线检测,两组试验各采集1 h,记录相应的采集数据。

3 检验结果分析

3.1 断铅标定数据与分析

图1为两组试验的断铅标定结果,再提取不同传感器布置高度下断铅标定定位点的详细信息(见图2),同一位号传感器两次标定定位误差如表2所示。由表2可知,两组试验标定位置误差最大为226.8 mm,最小为13.3 mm,分别为储罐直径D的0.28%和0.017%,该误差在工程检测中可忽略不计。

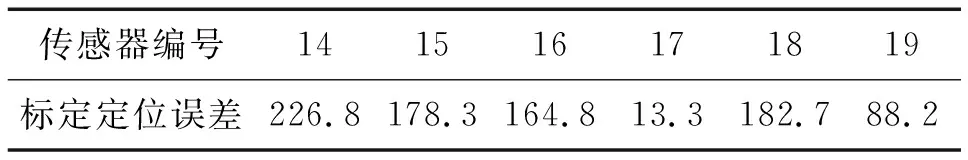

表2 同一位号传感器两次标定定位误差 mm

3.2 腐蚀检测数据与分析

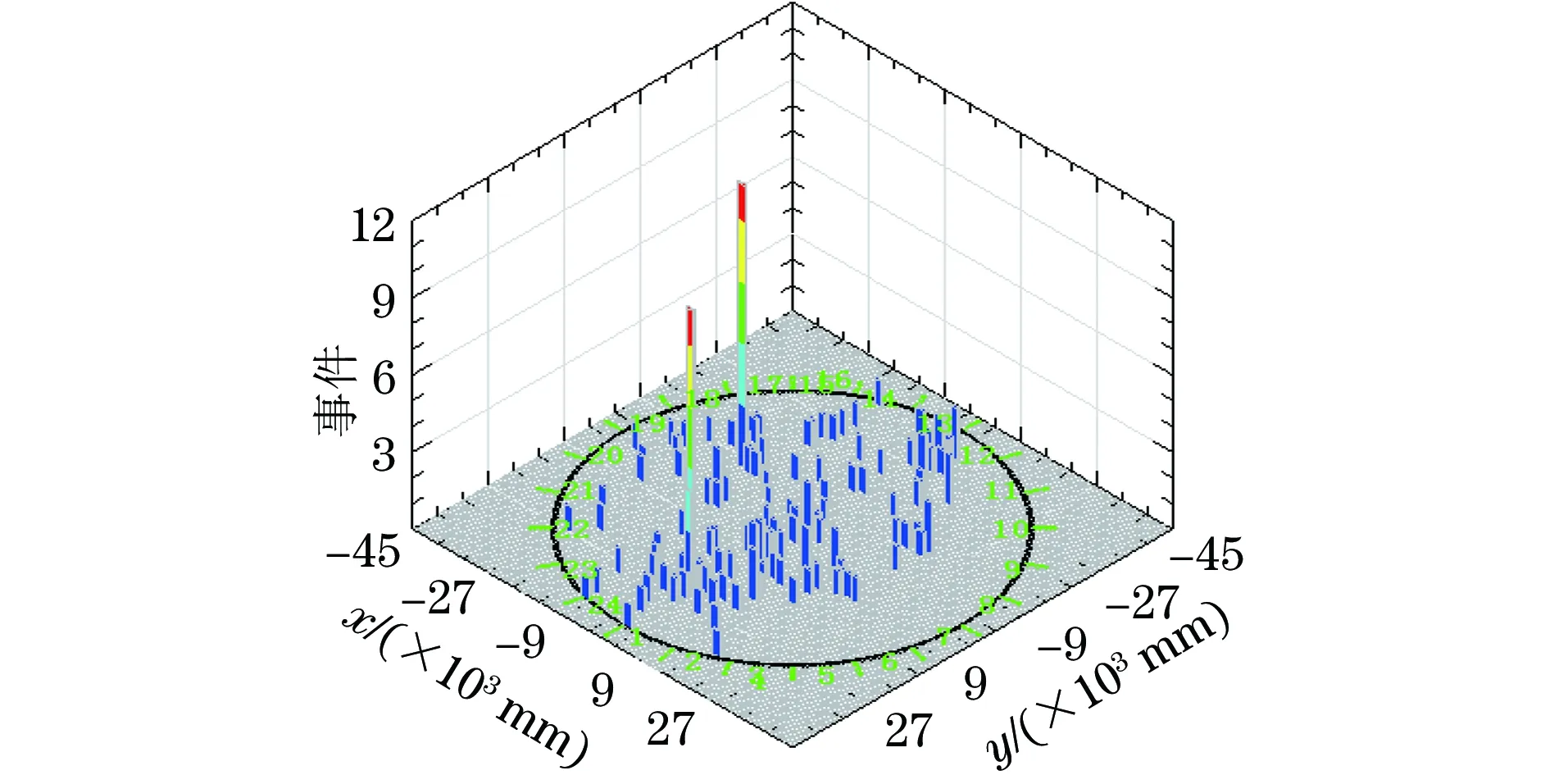

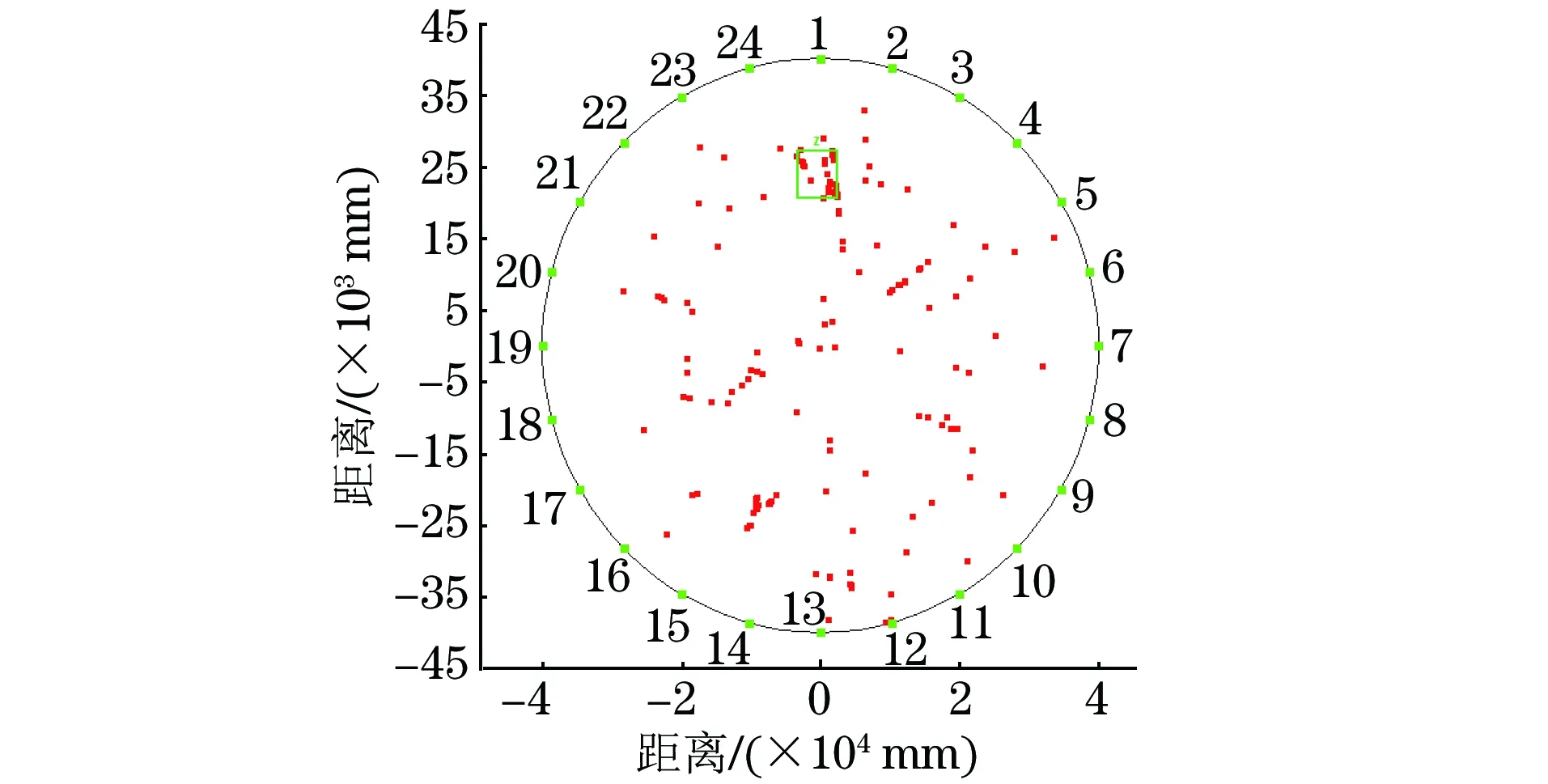

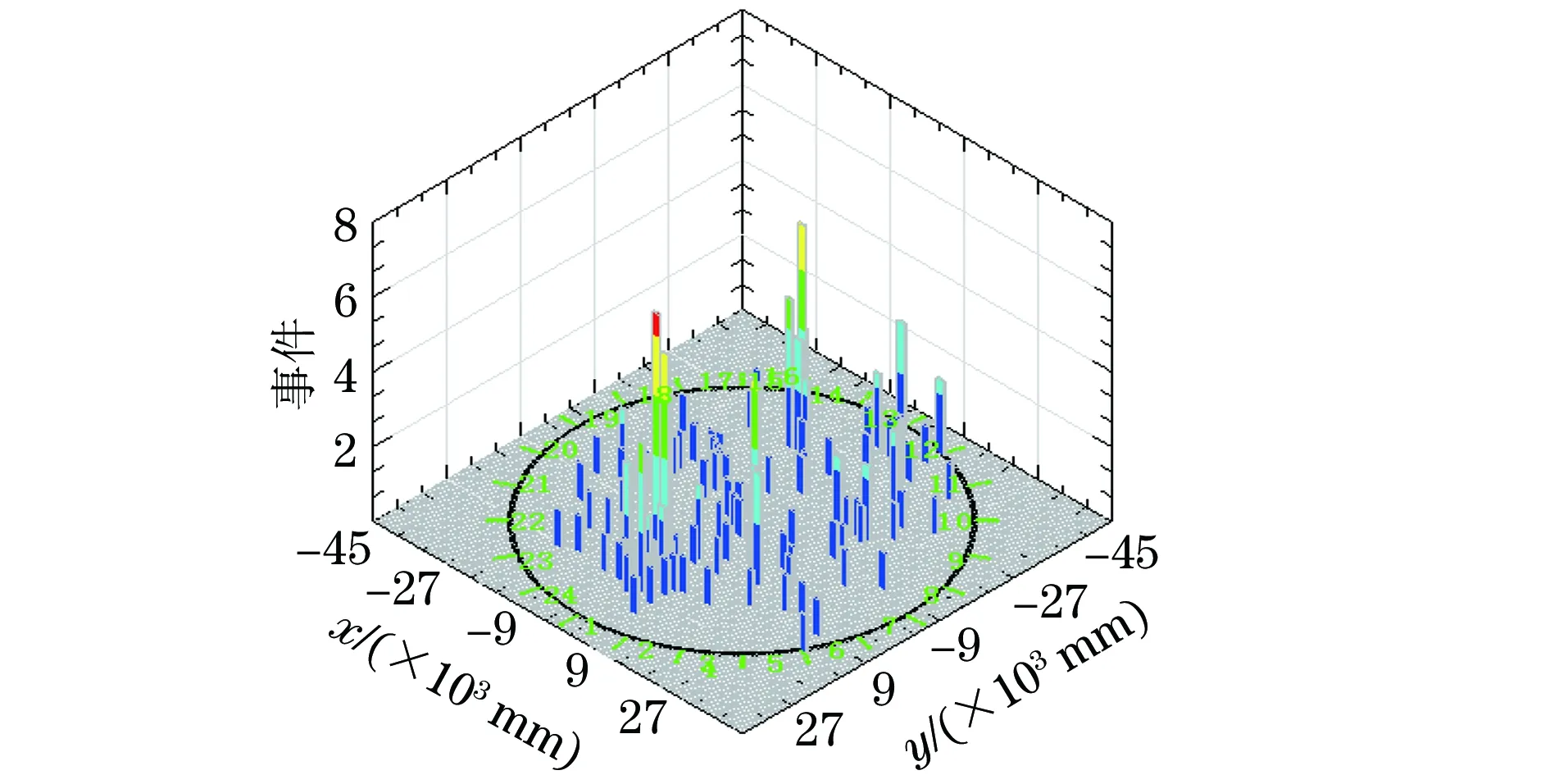

图3~6为两组声发射检测定位事件数的平面定位图与立体定位图,由图中数据可知:两组检测结果均评为Ⅰ级,属于无腐蚀迹象级别;所划分的源区中心位置(如图3和图5中的方框)相距1 118 mm(1.4%D),小于工程检验规定5%的误差范围,可认为属于同一个源区。

图3 传感器距离底板300 mm高度时的定位事件平面图

图4 传感器距离底板300 mm高度时的定位立体图

图5 传感器距离底板600 mm高度时的定位事件平面图

图6 传感器距离底板600 mm高度时的定位立体图

3.3 整体检测定位事件数与通道撞击数比对分析

表3为传感器不同布置高度下的检测结果,由表中数据可以看出,第1种布置方式形成的定位事件数少于第2种布置方式形成的定位事件数,而第1种布置方式采集的撞击数高于第2种布置方式采集的撞击数。这是因为在传感器布置高度较低时,罐底结构及介质的多样性使得信号的模态转变频率增高,信号衰减增大。此现象一方面不利于形成有效定位,另一方面会由于采集大量的、多样的声发射信号,撞击数增多。

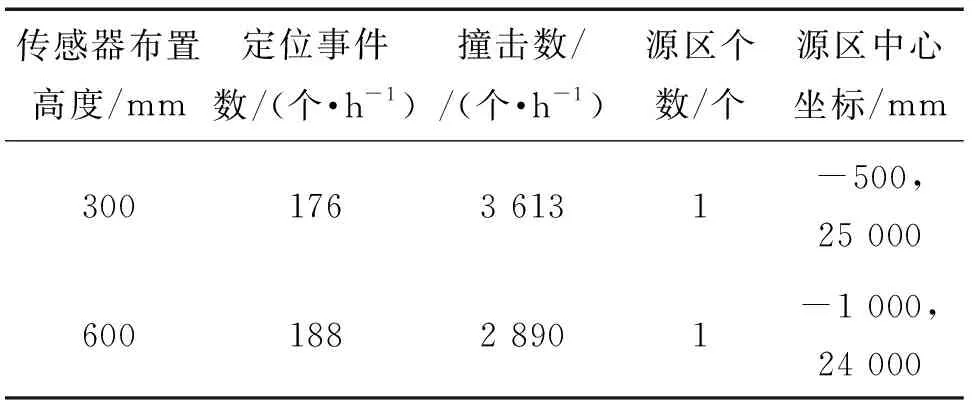

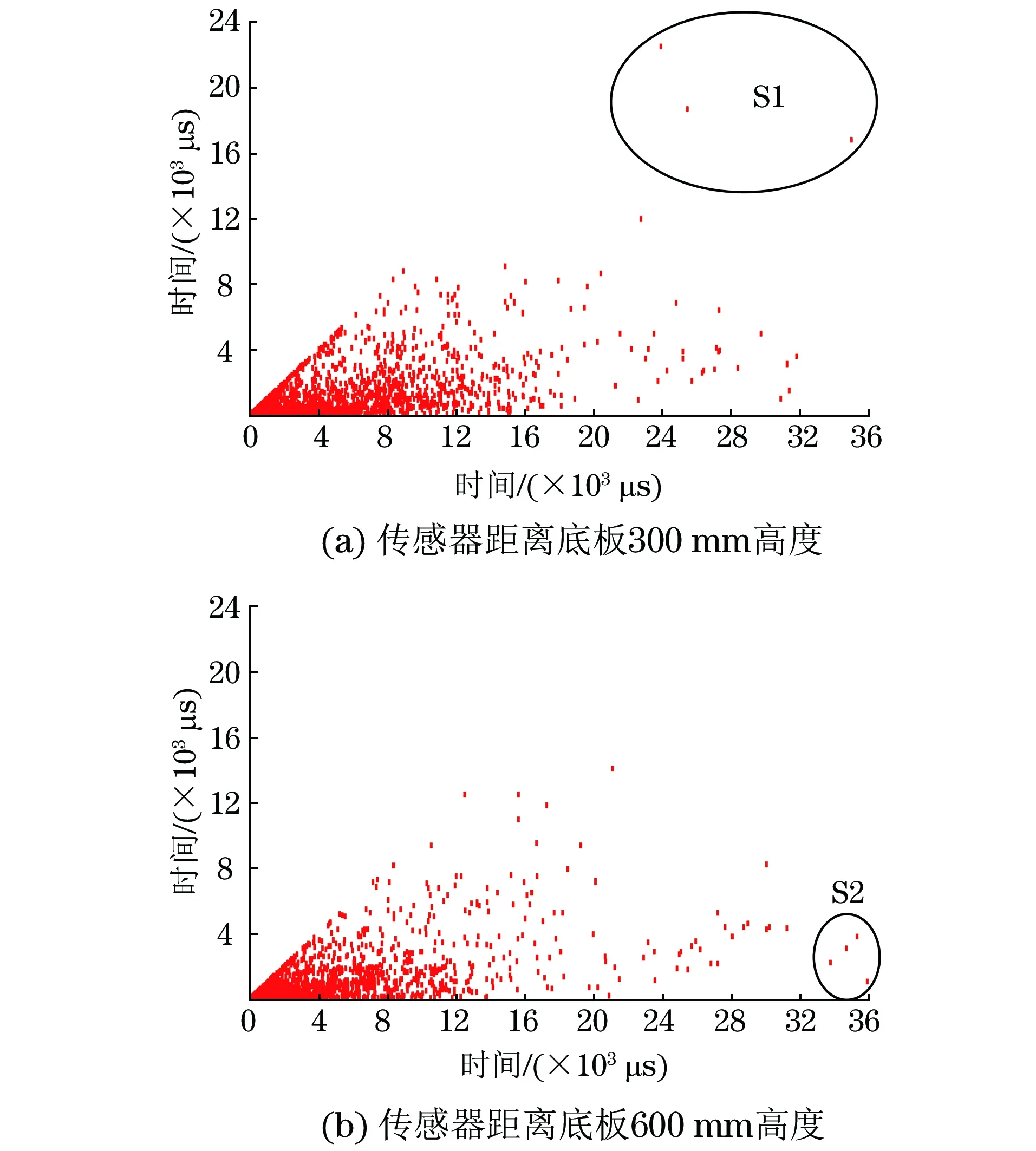

表3 传感器不同布置高度下检测结果

3.4 整体检测持续时间与上升时间关联分析

图7为距离底板不同高度处的持继时间与上升时间关联图,由图中信息可知,两种布置方式下的整体检测结果无明显差异,但在以下方面略显不同:① 传感器距离底板300 mm高度时信号的上升时间略高于传感器距离底板600 mm时信号的上升时间(如图7中的S1区);②传感器距离底板600 mm高度时的信号持续时间略高于传感器距离底板300 mm高度时的信号持续时间。由此可见,传感器位置较低时接收到的声发射信号衰减程度高于传感器位置较高时接收到的腐蚀信号。

图7 距离底板不同高度处的持继时间与上升时间关联图

4 结论

(1) 由断铅标定及实际检测结果可知,传感器布置在距离底板300 mm和600mm高度时,检测结果基本一致,均满足实际工程检测要求。

(2) 所采集信号的衰减程度与传感器布置位置有关,传感器布置位置较高时容易采集衰减程度低的信号,有利于远距离检测;传感器布置位置较低时更易采集衰减明显的信号。

(3) 如具备开罐条件,可通过开罐检测方法对声发射源区的定位精度及腐蚀等级进行验证。