压力容器焊缝超声TOFD检测的COMSOL模拟

2018-08-07

(1.厦门市特种设备检验检测院, 厦门 361004;2.福州大学 机械工程及自动化学院, 福州 350108)

焊接作为压力容器制造过程的一项重要工艺,其质量关系到整个产品的性能[1]。由于残余应力和复杂环境等因素的影响,焊接过程中难免产生气孔、夹渣、未熔合和裂纹等缺陷[2]。制造完成后经检测合格的焊接接头在服役过程中受高温、高压和腐蚀环境的影响,以及处于疲劳及冲击载荷等工况下,会产生新的缺陷[3]。

超声衍射时差法(TOFD, Time Of Flight Diffraction)检测技术以高检出率、高精度、低成本、操作方便等优点成为保障压力容器焊接质量的重要手段,尤其在大型壁厚压力容器的生产制造、定期检验中显示出强大的优势[4-5]。利用有限元模拟,仿真声波的传播过程、探头参数等,有利于更好地理解缺陷特征,提高缺陷的评定和识别水平,并且有利于检测工艺的制定。

1 超声TOFD仿真模拟过程

1.1 声场模拟理论

超声波以波动的形式在弹性介质中机械振动,其传播过程遵循牛顿第二定律、能量守恒定律和动量守恒定律。有限元法模拟超声检测过程是先根据计算精度和效率的要求,将计算区域划分为具有一定数量和形状的网格单元[6];然后构造位移插值函数,任何节点的位移由节点位移和位移插值函数表示;最后利用单元分析法和Galerkin法,并结合节点位移方差的特性,推导出系统运动方程[7]。而若忽略阻尼的影响,可简化运动方程为

(1)

1.2 有限元模型的建立

COMSOL是一款通用的多物理耦合场仿真软件,适用于模拟科学和工程领域的各种物理过程[8]。将COMSOL程序的压力声学模块用于焊缝缺陷超声检测的数值模拟,并采用一种限制适当边界条件的二维模型来模拟三维仿真计算。同时,为了简化计算,在二维仿真模型中,只考虑焊缝几何特性对声场的影响,使焊缝与母材具有相同的材料性能。

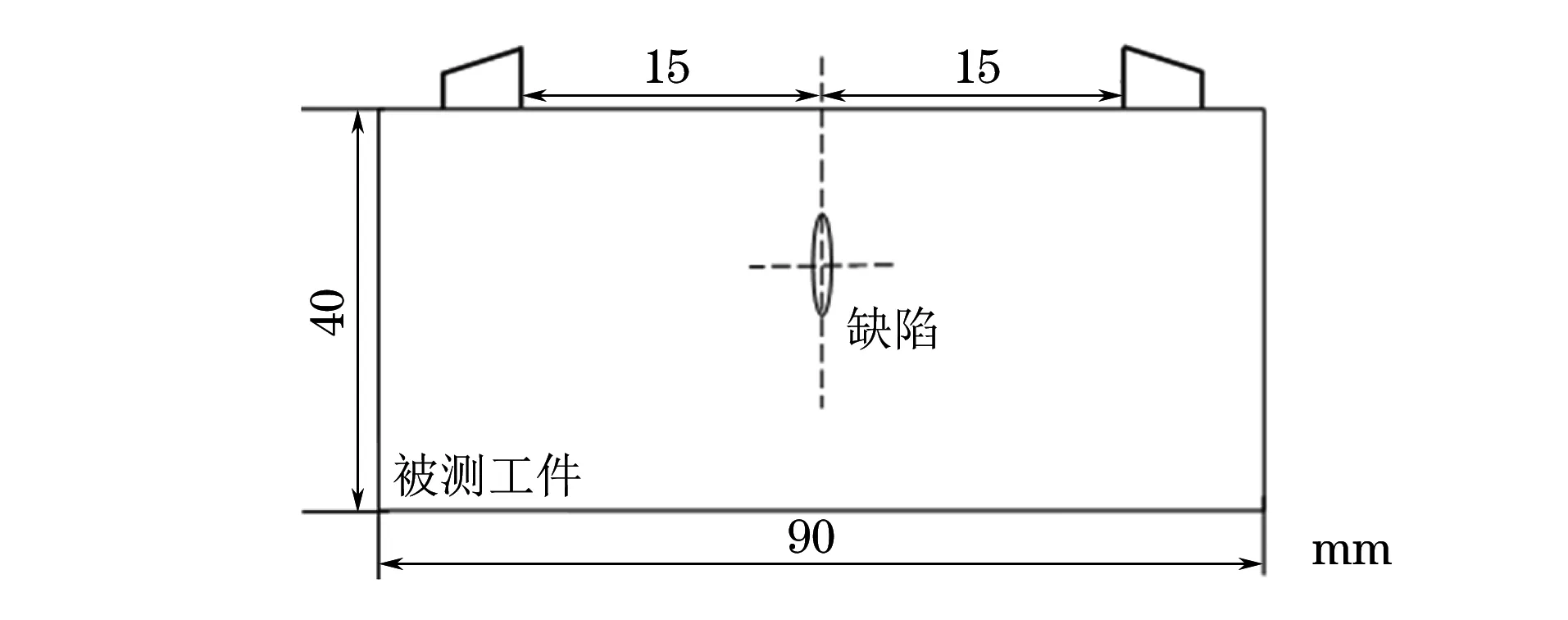

建立的整个有限元模型长度为90 mm,厚度为40 mm。考虑钢与空气界面的超声传播特性,将这些边界设置为完全反射边界[9]。椭圆形的缺陷位于模型的正中心位置,其长轴为4 mm,短轴为0.2 mm,发射点和接收点与缺陷中轴线的垂直距离为15 mm,建立的焊缝检测二维仿真模型如图1所示。

图1 几何模型示意

1.3 激励信号设计

根据加载到模型表面超声波的传播特性,采用瞬态激励脉冲模拟超声波,激励信号经3个周期的余弦信号通过相应的函数进行调制,信号中心频率设置为3 MHz。瞬态激励声源数学函数式为

(2)

式中:f为探头频率;N为脉冲波所包含的波的个数。

仿真模型的晶片数选择8个,单个晶片的宽度为0.1 mm,线性阵列中相邻晶片的间距为0.6 mm,相邻晶片的实际间距为0.7 mm,因此根据声束角、声速、相邻晶片间距之间的数学关系,可以得到相邻晶片之间的延迟时间为7.983 510-8s。

采用逐点延迟加载超声波的方式,施加特定的时间延迟脉冲来控制发射声束的角度[10]。第N个晶片位置的激励函数方程为

(3)

根据以上的加载方式,模型的8晶片加载激励信号45°波束方向示意如图2所示。

图2 激励信号45°波束方向示意

从图2可以看出,波阵面沿45°传播,显示了良好的波束角度指向性。

1.4 网格划分

声波在固体内部传播的过程中,仿真软件通过划分网格离散该模型,声波在通过这些单元的间隔时,较大的单元间隔会导致传播失真,呈现向不同方向扩散的状况,因此需要控制好时间和空间上的离散间隔。

网格划分得越小,计算的准确性越高,随之而来的是需要较高的计算机配置和较长的计算时间。在处理声波问题时,为了保证计算精度,有限元的最大单元尺寸应该控制在超声波波长的1/10到1/20之间。根据实验室计算机的配置条件,选择每个波长包含12个单元间隔,网格尺寸方程为

Δx=λ/12

(4)

式中:Δx为最大单元网格尺寸;λ为声波波长。

在有限元法计算中,一个适当的有限元步长时间Δt的选取对计算结果的准确性非常重要,因此为了保证模拟的稳定性,时间步长(采样时间)应不大于声波在单元网格中的传播时间。步长时间和单元网格尺寸的关系,即

Δt=Δx/vmax

(5)

式中:vmax为最大声速。

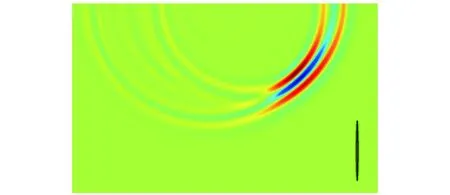

图3 超声TOFD信号传播模拟仿真结果

2 信号传播仿真模拟结果

通过对超声TOFD有限元模型的仿真模拟,可以清楚看到超声波在固体工件中的传播过程,超声TOFD信号传播模拟仿真结果如图3所示。

图3(a)为超声波在焊缝内部沿45°传播的示意。随着声波的传播,当声波到达缺陷的上端点位置时,可见缺陷的上端点产生衍射波信号,在5.08 μs时上端点衍射波的声压场分布如图3(b)所示。当声波继续传播至缺陷下端点位置,同样于下端点处产生衍射波信号,在6.18 μs时下端点衍射波的声压场分布如图3(c)所示。当声波传播到模型的底部,声波反射回来时,如果缺陷距离底部比较近,将会影响衍射波信号,但一般情况下不影响检测结果,在9.32 μs时底面回波的声压场分布如图3(d)所示。

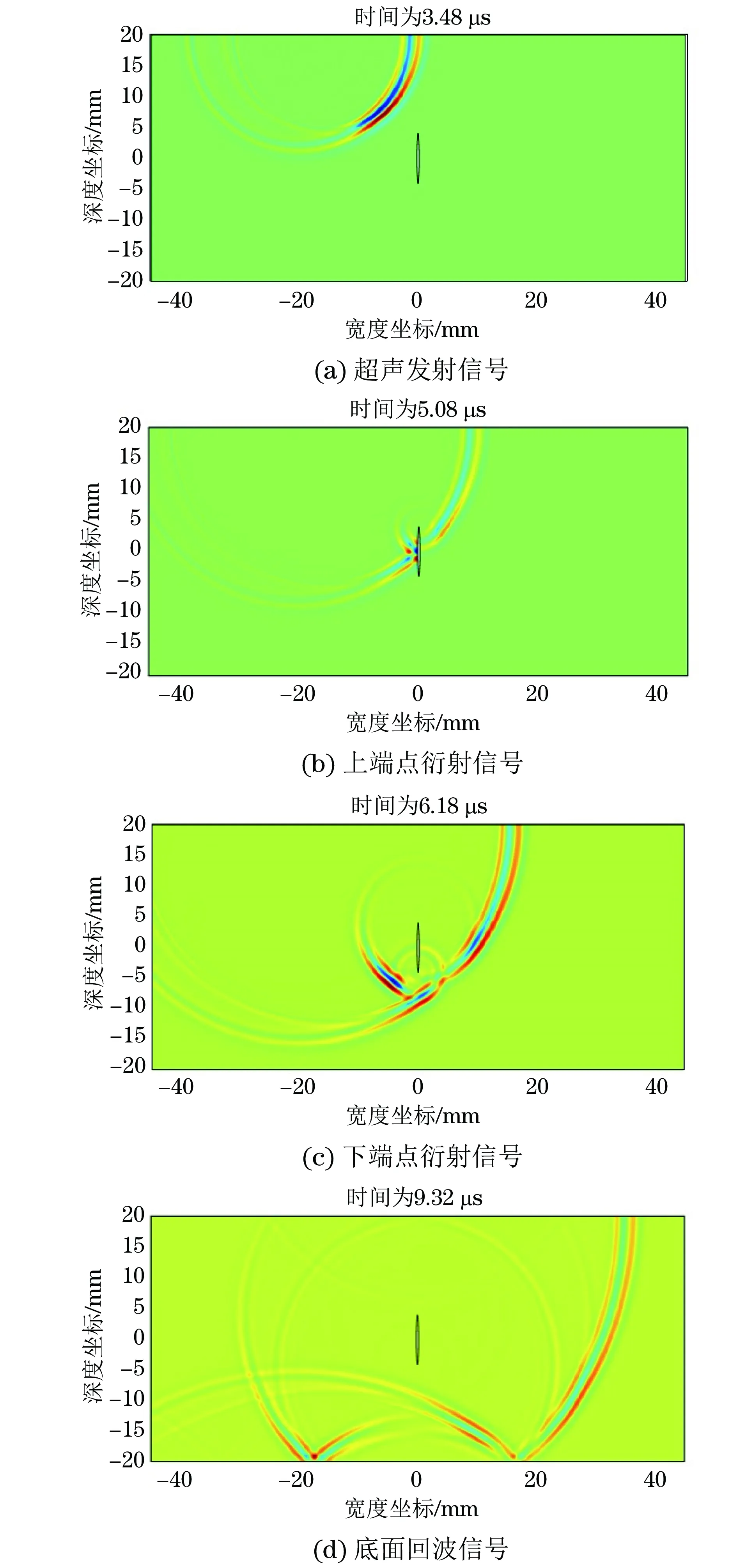

由于超声波传播路径长短不同,超声信号到达时间顺序依次为直通波、上下端点衍射波和底面回波,超声TOFD A扫描信号如图4所示。

图4 超声TOFD A扫描信号

从图4可看出,计算两个衍射波的时间差就可以计算出缺陷的长度与深度。同时,在声波的传播过程中,信号的相位也会随之变化,直通波、上下端点衍射波、底面回波相位呈180°交替变化,这对检测厚板材料时分辨不同缺陷的信号非常重要。

3 探头参数仿真模拟结果

在超声TOFD检测过程中,选择不同的探头参数将会对检测结果产生不同的效果,探头中心距、探头角度、探头频率等参数的选取对检测精度的影响较大。

3.1 探头中心距

构建有限元模型时将缺陷位置上移,使其上端点距离工件表面10 mm。加载方式选择频率为3 MHz,角度为45°,中心距分别选为5,10,15,20 mm,经过COMSOL软件仿真得到结果如图5所示。

图5 TOFD探头中心距仿真结果

从图5(a)可知,随着探头中心距的增加,缺陷的上端点靠近上表面盲区区域,导致直通波和上端点衍射波信号混叠,虽然可见缺陷波信号,但会对检测精度产生影响。随着探头中心距的减小,直通波和上端点衍射波的混叠现象得到解决,两者之间逐步分离,如图5(b),5(c)所示。而随着探头中心距的进一步减小,上端点衍射波信号持续衰减,在实际检测过程中,选择过小的探头中心距,衍射波信号将夹杂在噪声信号中难以识别。因此,适当减小探头中心距有助于分离混叠的直通波和缺陷波信号,但随着探头中心距的增加,声场区域的能量幅值将不断衰减。

在TOFD实际检测过程中,通常由缺陷信号与参考信号之间的时间差对缺陷定量分析。仿真的缺陷为椭圆形,因此采用上下端缺陷衍射波之间的时间差作为缺陷定量分析的依据。图6为探头中心距仿真分析与实际计算的误差。

图6 探头中心距仿真分析与实际计算的误差

从图6可以看出,改变探头中心距得到的模拟时间差和实际数值的误差在可接受的范围内。随着探头中心距的减小,时间差的数值变大。过小或过大的探头中心距有可能带来较大的检测误差,而当探头中心距为10 mm时,模拟和实际计算的误差接近零。

3.2 探头角度

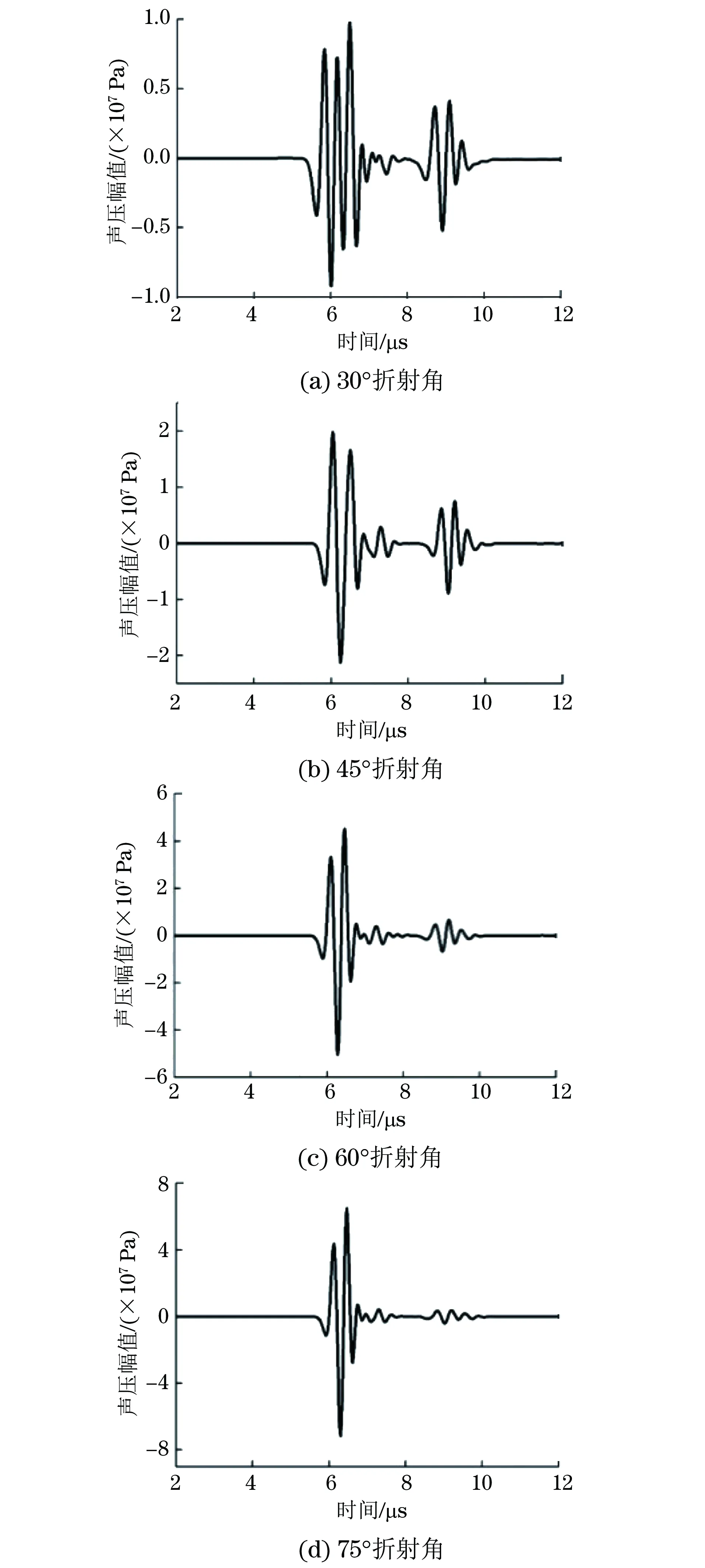

加载方式选择频率为3 MHz,中心距为15 mm,角度分别选取30°,45°,60°,75°,TOFD探头角度仿真结果如图7所示。

图7 TOFD探头角度仿真结果

从图7可以看出,探头角度的变化对直通波和缺陷波信号的混叠影响很小,但依旧存在不同程度的混叠。探头角度在30°时,直通波信号明显有别于其他角度的直通波信号,直通波和缺陷衍射波的时间间隔增大,这是因为随着探头角度的减小,声波覆盖的区域变小。随着探头角度的增加,直通波信号与缺陷信号的幅值差越来越大,这是因为随着探头折射角的增加,声波的穿透能力变差,声束指向性不好,能量衰减较快,信号分辨率较差。因此,适当减小探头角度能够有效提高信号分辨率。

当探头中心距和探头频率保持一定时,随着探头角度的增加,模拟时间差趋于稳定,表明超声波衍射的最佳角度在45°~75°。图8为探头角度仿真分析与实际计算的误差。

图8 探头角度仿真分析与实际计算的误差

由图8可知:随着探头角度的增加,模拟和实际检测的误差也趋于平稳;较小的探头角度导致声波覆盖区域减小,而使得模拟和实际检测误差较大;当探头角度为60°时,模拟和实际计算的误差接近零,检测精度较高。

3.3 探头频率

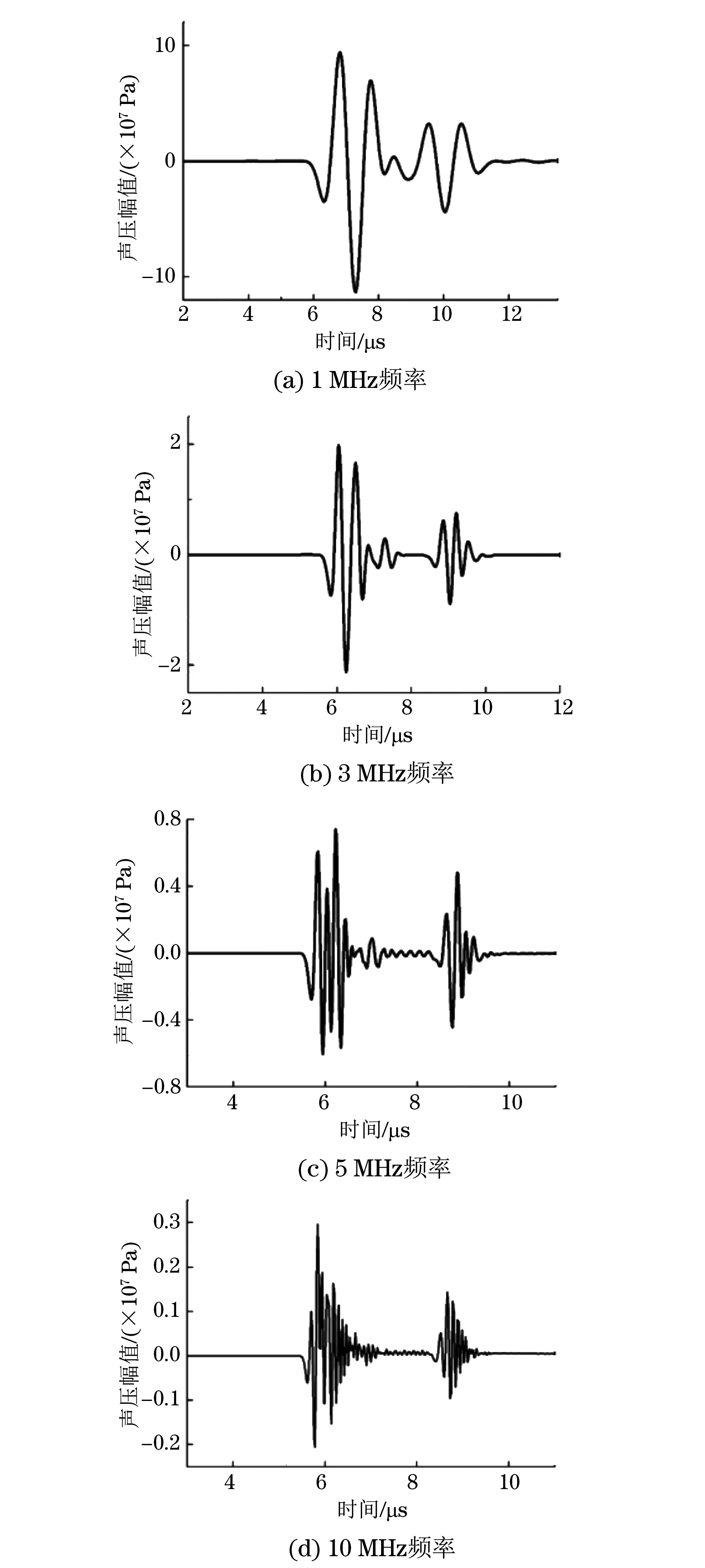

加载方式选择角度为45°,中心距为15 mm,频率分别选取1,3,5,10 MHz,TOFD探头频率仿真结果如图9所示。

图9 TOFD探头频率仿真结果

从图9(a)可知,上端点衍射信号被直通波信号掩盖,对缺陷信号的定量造成很大影响。随着探头频率的增大,在深度方向的穿透性减弱,声束的扩散角减小,导致声波的能量较为集中。5 MHz频率探头的信号分辨率比3 MHz频率探头的信号分辨率要强,若同时增加探头中心距将有助于减少信号的混叠现象,这是由于频率越高,声波波长越短,分辨率就越高,如图9(b),9(c)所示。增大探头频率的同时也会增加信号的衰减和散射,引起声束覆盖范围的减小,图9(d)中显示出缺陷信号的丢失,而且信号的旁瓣较多,故不能选择过高频率的探头。因此,若检测较薄的工件,一般选择较大频率的探头;若检测较厚的工件,一般选择较小频率的探头。

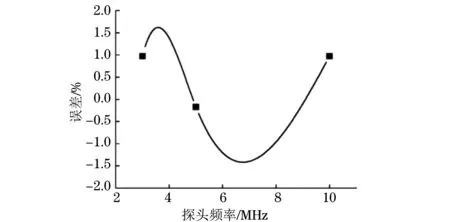

由于1 MHz 的信号不容易辨识,不利于分析,因此仅对3,5,10 MHz的仿真结果进行分析。当探头中心距和探头角度保持一定时,随着探头频率的增加,模拟的时间差大致靠近,同实际计算的时间差误差不大。图10为探头频率仿真分析与实际计算的误差。

图10 探头频率仿真分析与实际计算的误差

从图10可知,随着探头频率的增强,误差在零左右波动,当探头频率为5 MHz时,模拟和实际计算时间差接近,以此频率发射信号有利于提高检测精度。

4 结论

(1) 通过建立二维模型、设计激励信号、划分网格尺寸和选取步长时间等过程实现了超声TOFD有限元仿真模拟。模拟结果表明,TOFD信号中的直通波、上下端点衍射波、底面回波的相位依次变化。

(2) 仿真模拟研究探头参数(探头中心距、频率、角度)对TOFD检测的影响。模拟结果表明,适当缩小探头中心距有助于分离混叠的直通波和缺陷波信号;适当减小探头角度能有效提高信号分辨率;薄板检测宜选择较大的频率,厚板检测宜选择较小的频率。