基于3D球形检测平台的工业CT装置

2018-08-07,,,,

, , ,,

(丹东华日理学电气有限公司,丹东 118000)

目前对立方体结构或球状结构等大型工件的工业CT检测,一般都将工件等放置夹持到承载的旋转平台上,由于受到承载工件检测平台的限制,检测工件与接触的承载平台位置或者夹具夹持位置属于成像扫描限制区域,存在边界遮挡障碍缺陷,无法全方位清晰地一次完成CT扫描检测的问题,而往往需要关闭射线系统后人工二次调换工件安装位置,使其第一次放置时接触面部分或第一次所夹持部位转到上面,再进行第二次扫描,才能完成整个工件的检测。此外,对于一些结构复杂的工件,需要寻找一个最佳的透照角度,才能实现最佳二维投影数据的采集,完成高精度的三维建模,这对现有简单旋转平台的单一方向旋转移动方式是无法实现的。针对以上问题,设计了一种基于3D球形检测平台的工业CT检测装置,这种装置的应用将不受空间广域局限,可灵活选择透照方向角度,实现连续高精度高灵敏度的扫描。

1 3D球形检测平台结构设计与功能

基于3D球形检测平台的工业CT检测装置由移动吊臂装置、3D球形检测平台、射线源探测器扫描装置、系统控制台等4部分构成。通过系统控制台对各信息进行反馈汇总后,发送驱动控制命令,移动射线源和探测器到达预定检测位置。控制驱动3D球形检测平台中的万向驱动轮装置滚动,从而带动球形工件托盘承载内部工件沿着所需检测的轨迹方向转动,同时开启射线源探测器扫描装置的扫描成像功能,完成CT扫描检测。其中移动吊臂装置、射线源探测器扫描装置和系统控制台均是已有的成型技术[1]。

移动吊臂装置作为辅助结构,分别由Y轴纵向移动装置、横向导向架、射线源前后移动机构、探测器前后移动机构、探测器升降机构、射线源升降机构、探测器固定架、射线源固定架等构成。

射线源探测器扫描装置主要由射线源和对应接收的探测器核心部件构成。装置针对不同厚度、不同形状的工件选用不同的射线源探测器配置,对于尺寸相对较小、厚度较小的工件,选择XY-450kV型号的移动射线机,配用XRD0822AP3平板探测器成像板进行扫描成像;对于尺寸相对较大、厚度较大的工件,射线机无法穿透,采用2~9 MeV的直线加速器,配用XIH8808系列线阵器进行扫描。

系统控制台是智能检测系统的控制中心,采用丹东华日理学电气股份有限公司的型号为XRC-MCC的系统控制台。

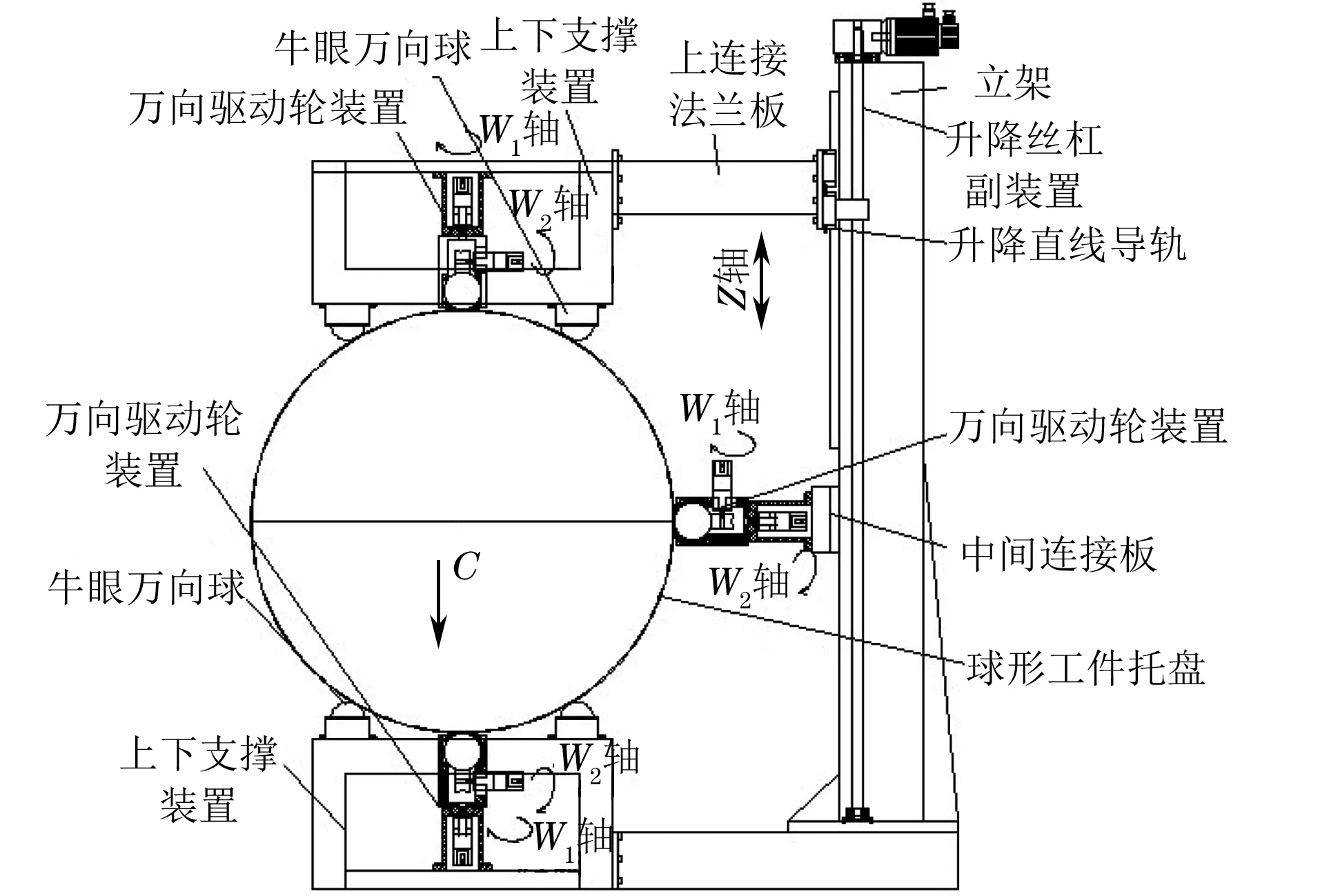

图1 3D球形检测平台结构示意

3D球形检测平台(见图1)由万向驱动轮装置、牛眼万向球、上下支撑架、上连接法兰板、立架升降丝杠副装置、升降直线导轨、中间连接板、球形工件托盘等构成。其中,升降丝杠副装置中的丝杠通过标准轴承座安装固定在立架的上下端,上端连接固定驱动电机驱动。在立架的侧立面上安装固定升降直线导轨,直线导轨与连接法兰板螺钉连接固定,连接法兰板另一端用螺钉固定上下支撑架的上支撑架,上支撑架四角处用螺钉安装固定4个牛眼万向球,并在支撑架中间用螺钉固定万向驱动轮装置,立架底端通过螺钉与上下支撑架的下支撑架连接固定,同样在下支撑架的四角用螺钉安装固定4个牛眼万向球,并在支撑架中间用螺钉固定万向驱动轮装置,在立架中间位置,用螺钉安装中间连接板,中间连接板上用螺钉固定安装一组万向驱动轮装置。在上下支撑架的牛眼万向球中间放置需要承载工件的球形工件托盘。上下支撑架上面的牛眼万向球与球形工件托盘的外球壳紧密接触,以起到支撑导向作用。再通过上下部万向轮驱动装置及中间水平的万向轮驱动装置的伺服电机转动,从而带动滚球沿着W1,W2,W3,W4水平轴向转动和垂直轴向转动,滚球通过摩擦将动能传导到聚氨酯球壳,从而使得检测工件伴随球壳做任意轨迹方向转动。

2 工作原理与检测流程

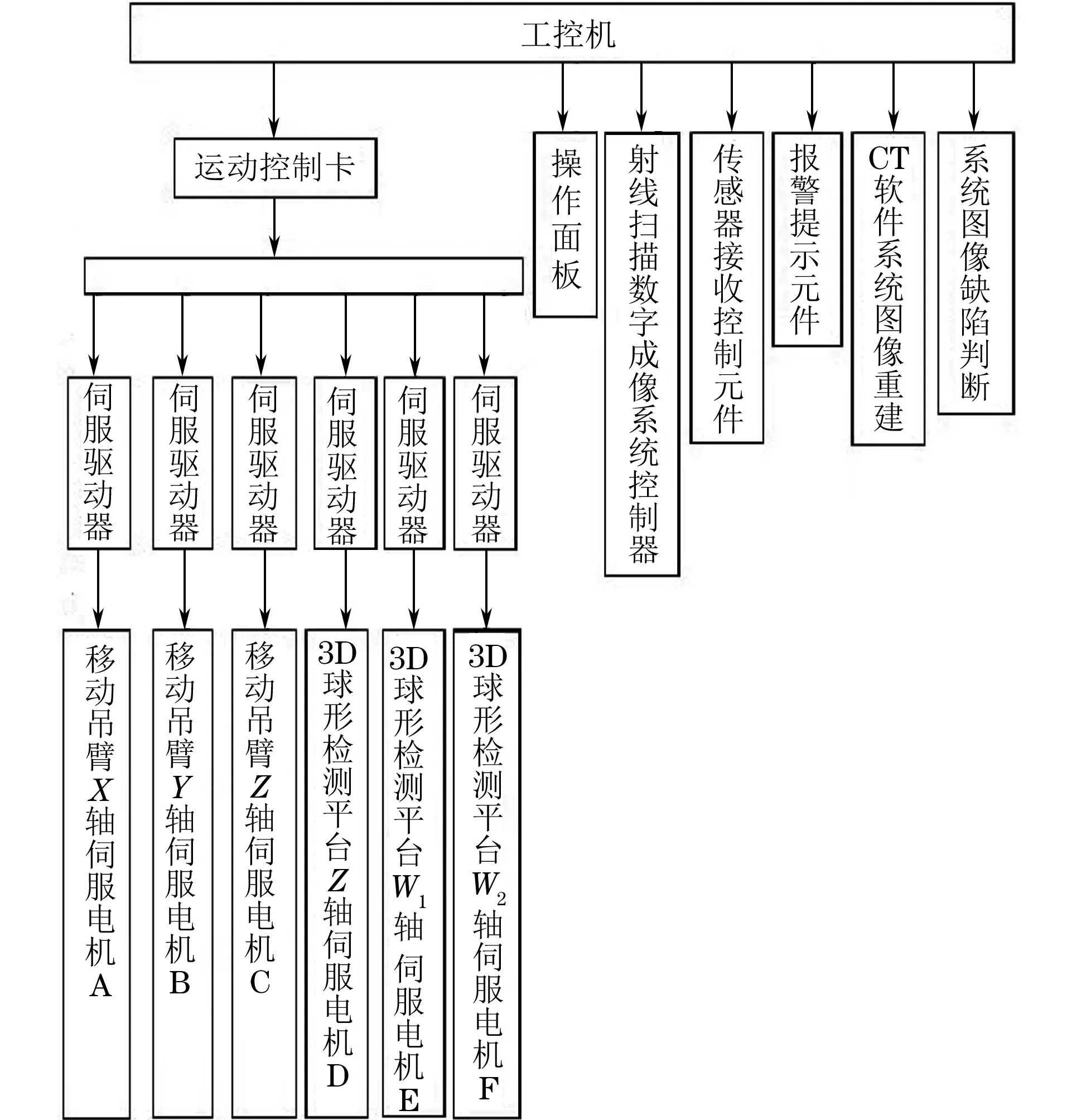

图2 3D球形检测平台CT装置应用控制原理框图

2.1 工作原理

3D球形检测平台CT装置应用控制原理框图如图2所示,系统控制台作为智能检测系统的控制中心,计算机通过以太网连接运动控制部分的运动控制器、电机驱动装置、位置反馈单元、探测器成像采集单元、射线源控制单元等。运动控制器通过伺服驱动器控制移动吊臂X轴伺服电机A、移动吊臂Y轴伺服电机B、移动吊臂Z轴伺服电机C、3D球形检测平台Z轴伺服电机D、3D球形检测平台W1轴伺服电机E、3D球形检测平台W2轴伺服电机F转动。通过采集位置反馈信息实现各轴电机的精确定位,从而完成整套装置检测流程的自动化,操作台采用一体化工业计算机作为控制软件的运行平台,实现人机交互控制,可完成机械传动定位控制、运动状态监控和运动位置校正,射线发射与图像采集的同步控制,工作报警提示等。系统控制台通过其核心软件系统,根据透照射线断层扫描采集的数字信息进行系统图像的重建过程,生成三维工件扫描模型或断层切片图像;最后再进行工件内部识别。射线源探测器扫描装置受系统控制台的控制,开启工作时,射线源发射出X射线或高速粒子流穿透被检测工件,照在靠近工件检测位置的数字探测器上,探测器将接收到的信号转换成图像数字信号,再将信号传输到系统控制台上,系统控制台装有专用CT扫描成像软件,对工件进行断层扫描,扫描一个固定圆周后,通过计算机进行系统图像重建,形成断层扫描图片和三维模型,再进行内部缺陷判断及存储等综合处理。

2.2 检测流程

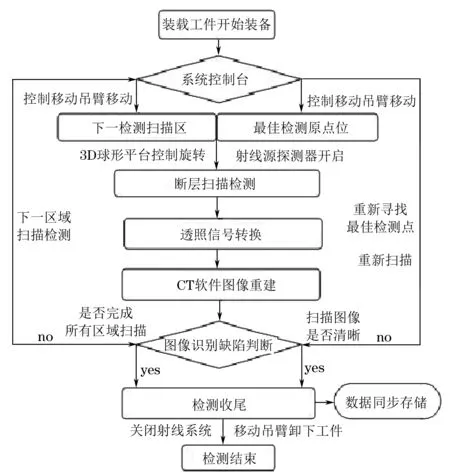

3D球形检测平台的CT装置检测流程图如图3所示,装置智能检测程序包括装载上件阶段、射线源探测器准备阶段、CT扫描阶段、图像重建阶段、缺陷识别判断阶段等。

图3 3D球形检测平台的CT装置检测流程图

装载上件阶段:将待检测工件最外沿边角处垫上专用胶垫后,将立方体形状的合金铸件放置到聚氨酯球形工件托盘的下半球内,再旋紧扣上上半球球壳,将球形壳体连同工件用吸盘吊装到3D球形检测平台的下支撑架上,驱动电机调节升降丝杠副装置,降下上支撑架使得上下支撑架上面的牛眼万向球与球形工件托盘的外球壳紧密接触,起到导向作用。再分别调整上下位置的万向轮驱动装置,与球壳中心顶紧,调整侧面的万向轮驱动装置与球壳侧面中心顶紧。

射线源探测器准备阶段:系统控制台发送驱动命令,将移动吊臂移动到3D球形检测平台球壳中心两侧,驱动调整探测器升降机构和射线源升降机构,将高度调整到待检测位置,调整射线源前后移动机构和探测器前后移动机构,分别向中心轴线的X1轴和X2轴前后移动,调节到最佳焦距位置。

CT扫描阶段:系统控制台发送驱动命令,驱动上下部万向轮驱动装置及中间水平的万向轮驱动装置的伺服电机转动,沿着W1,W2,W3,W4轴向转动,从而带动滚球滚动,滚球通过摩擦将动能传导到聚氨酯球壳,从而使得检测工件伴随球壳做所需方向的转动,根据不同型号工件,将球壳连同工件调整到最佳透照旋转角度位置。射线源探测器开启扫描功能对工件进行检测,同时系统控制台控制驱动聚氨酯球沿最佳透照角度旋转, 旋转空位精度为20 s,直至旋转一周,扫描结束。若工件较大无法一次扫描全部,则系统控制台驱动平移移动吊臂升降或横向移动一个检测扫描有效区至下一个扫描区域,再次开启射线源探测器扫描检测工件,按旋转空位精度要求,驱动旋转工件,直至旋转一周,扫描结束。重复扫描检测动作直至工件全部检测完毕。

图像重建阶段:系统控制台通过自身计算机所加载的CT扫描软件,将透照后探测器采集到的二维投影数据,通过软件的特殊算法进行三维重建,构建可视化的三维图像模型或断层切片图像。

缺陷识别判断阶段:系统控制台通过自身计算机软件,对构建的三维图像模型或断层切片图像进行图像分析,识别缺陷位置及缺陷大小,完成后进行检查存档,并支持导出检测结果。

结束收尾阶段:扫描结束后关闭射线系统,移走移动吊臂,吊装卸下聚氨酯球,取出工件,完成检测。

3 结语

经过试验证明,这种基于3D球形检测平台的工业CT检测装置,具有可实现任意角度旋转和无遮挡夹持端的特性,可以避免检测台装置的翻转,具有选择角度灵活,扫描精确,检测效率高等优点,具有明显的创新性和技术领先性。这种装置可用于工业CT检测系统,使被检测工件在CT检测过程中方便地翻转和旋转,满足锻件等大型件内部缺陷的检测需求。