基于EDEM的螺旋输送机性能研究

2018-08-07朱鸿翔

朱鸿翔,谭 欢

0 引言

螺旋输送机被广泛用于微粒的可控且稳定的输送和举升。它们被用于批量使用材料的产业,包括工业矿物,农业(粮食),医药,化工,颜料,塑料,水泥,沙子,盐和食品加工。它们也可用于计量(测量流量)储料仓、颗粒和粉末材料,用于小数量的定量给料。如果螺旋输送机的设计与待输送的材料不匹配,将会产生以下问题:波动和不稳定的流速,不精确的计量和配料,不同质的产品,产品的降质,过多的功率消耗,高启动力矩,高设备磨损。

一个典型的螺旋输送机的基本设计有三个主要组件:进料斗、外壳、绞龙。

黄石茂总结了目前的螺旋输送机的设计方法和存在问题[1]。胡勇克的论文[2]以及徐余伟的论文[3]介绍了螺旋输送机的理论运行状况。向东枝[4]对水垂直螺旋卸船机的性能进行了理论分析和试验,并将试验结果与以前的工作和公式进行了比较。本文通过离散元软件研究输送机的详细工作性能影响因素,包括倾角、间隙、旋转速度对颗粒流动特性的影响。

1 不同转速下输送过程的仿真分析

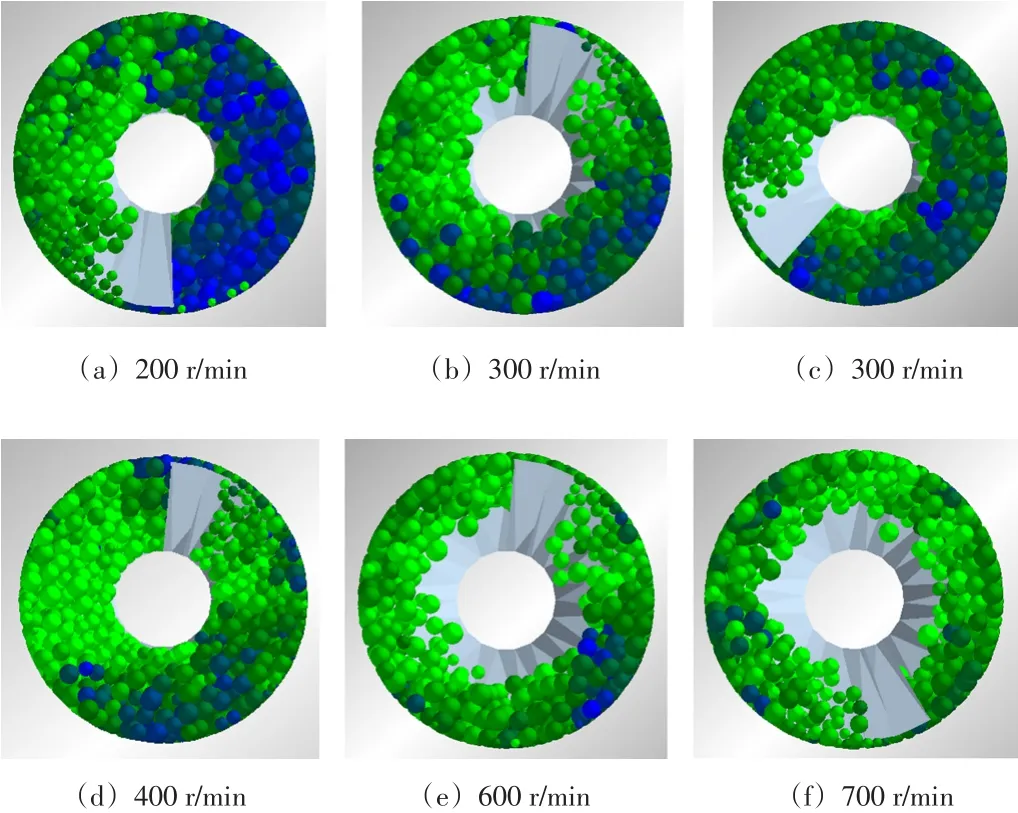

当螺旋输送机倾角为45°,处于6种不同转速(200 r/min,300 r/min,400 r/min,500 r/min,600 r/min,700 r/min),输送机中颗粒速度分布情况如图1所示,在这里颗粒的显示颜色,根据速度大小显示。很明显,增大绞龙的转速会增大颗粒的速度。当增大转速时,填充率也明显减小,并且颗粒堆表层的角度也会更陡。图1很明显,增大绞龙的转速会增大颗粒的速度,当转速为200 r/min时颗粒堆底部呈绿色,表示颗粒速度小于0.1 m/s。当转速为500 r/min时,颗粒堆底部有一层蓝色颗粒。随着转速的增加,颗粒速度增加,尤其是贴着绞龙叶片上表面的颗粒速度增加最为明显。当转速为700 r/min时,颗粒对底部有厚厚的一层蓝色颗粒,所以随着螺旋轴转速的增加,颗粒速度增加这个趋势是正确的。转速的增加会使颗粒堆底部颗粒速度增加,从而形成剪切层,逐渐向上蔓延。

沿着螺旋输送机的轴向视图观察,重画了图1中的颗粒分布情况。图1中处于前视图的颗粒在图2中分别以相应的左视图呈现。在该参考系下,绞龙为顺时针方向旋转。

图2中的颗粒流动图看起来非常像旋转的鼓和磨产生的一样,例如Cleary[5]的论文所述。使用和磨粉业相同的术语,当转速为600 r/min时,颗粒堆有一个井口,称之为趾部和肩部。趾部大约位于4点钟位置,肩部大约位于10点钟位置。很显然,物料在绞龙旋转的作用下缓慢地向肩部运移,然后从自由表面坍塌,在绞龙的芯部之后产生一个空腔。颗粒在趾部位置堆积起来。

颗粒堆内部的回流,与在旋转的磨粉机中发现的流动状况类似,在磨粉机中,颗粒沿着磨粉机的表面从趾部被带到肩部。在肩部,速度较慢的颗粒会从自由表面坍塌,速度较快的颗粒会从自由表面被甩出。在磨粉机中,这种行为被称为瀑泄。

图2所示的一系列图片中,显示了当绞龙的转速不断增加时颗粒流动情况的变化。首先应注意的是趾部和肩部随着绞龙转速的增加进一步顺时针转动。其次应注意的是随着绞龙转速的增加,颗粒的速度也增加,结果有更多的颗粒从绞龙轴顶部的肩部区域抛下或落下。这种三维流动方式将颗粒从绞龙后部重新分布到前部,并且使得当从图1所示的前面看过去时,颗粒堆看起来更大。

图2 轴向观察不同转速下螺旋输送机内部颗粒流

空腔(绞龙轴下方缺少颗粒的地方)的形状仍然有些不对称。随着绞龙转速增加,空腔的形状有两个不同的变化。第一个变化是,当绞龙转速分别为200 r/min、300 r/min和400 r/min时,空腔中心的角坐标分别处于4点钟、4点半和5点钟的位置。随着绞龙速度增加,空腔进一步沿绞龙轴的旋转方向绕绞龙壳转动。第二个变化是空腔形状的变化,随着绞龙速度的增加,空腔在周向变得更大,而在径向的变化则相对较小。这表明离心力的作用随着绞龙轴的转速增加而增加。

2 不同螺距下输送过程的仿真分析

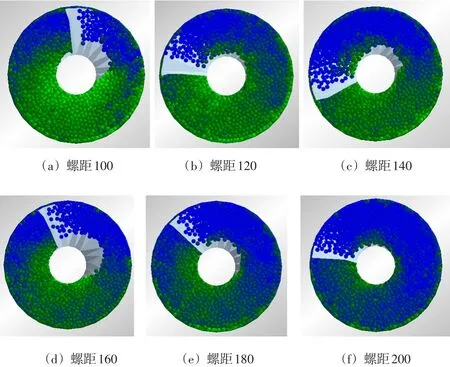

图3显示了当倾角为50°,转速为400 r/min,间隙为1 mm,螺距从39.5~84 mm,螺旋输送机内的颗粒分布情况。速度不同颗粒颜色也不同,速度较慢的颗粒(≤0.1 m/s)为浅绿色,速度较快的颗粒(≥0.7 m/s)为深蓝色。

图3 不同螺距下螺旋输送机内部颗粒流

很明显,当增大螺距,填充率减小。图2(a)与图2(f)比较体现的最为显著,当螺距为39.5时,输送机内部的颗粒高度与上一级绞龙下表面接触。当螺距为84时,颗粒堆与上一级绞龙下表面之间还有较大距离。与绞龙叶片上表面贴着的颗粒速度较大,形成了剪切层。随着螺距的增加,剪切层逐渐变厚。颗粒堆自由表面颗粒的速度较小。

在图4中,沿着螺旋输送机轴向观察图3中颗粒分布情况。图4中的颗粒在图3中以相应的右视图呈现,在该参考系下,绞龙为顺时针旋转。通过图4可以很清楚的观察到图3中颗粒堆自由表面颗粒速度的分布情况,螺旋输送机被甩到螺旋轴后方的颗粒速度大,随着螺距的增加,颗粒堆自由表面的颗粒速度增加。

图4 轴向观察不同螺距下螺旋输送机内部颗粒流

3 不同间隙下输送过程的仿真分析

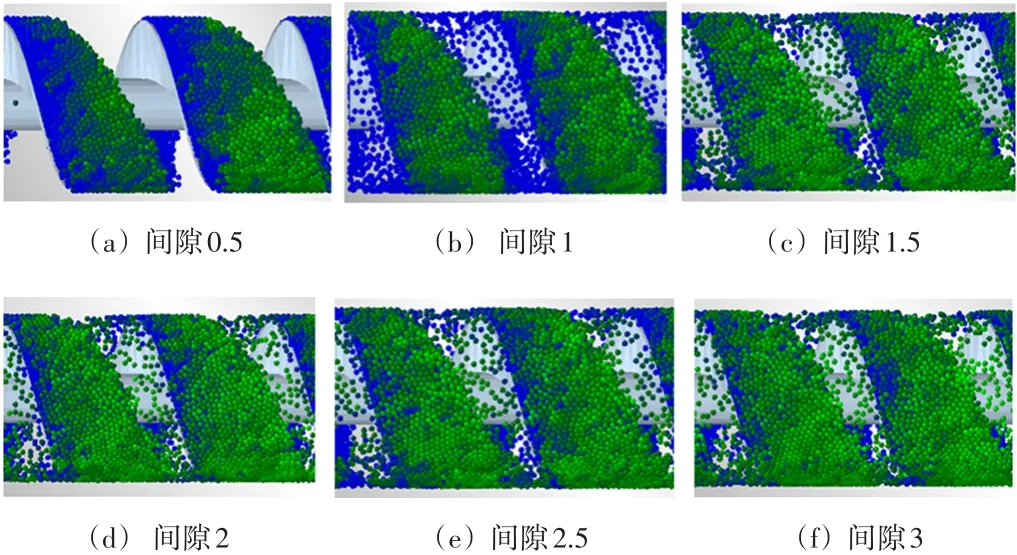

图5显示了螺旋输送机螺距为52.93时,间隙从0.5~3时,内部的颗粒分布情况。同样的,颗粒根据它们速度被着不同的颜色,所用颜色等级与图1相同。

观查图5(a)~(f)可以得出贴着叶片上表面的颗粒速度大,与图2颗粒速度的分布规律基本类似。间隙从0.5~3 mm变化时,颗粒的平均速度降低。间隙大于颗粒直径时,有大量颗粒从间隙回落,回落颗粒的速度较低。颗粒堆自由表面与叶片下表面之间回落的颗粒速度大于位于颗粒堆圆周上的回落颗粒。随着间隙的增加,回落颗粒的数量增加,但是回落颗粒的速度减小。

图5 不同间隙下螺旋输送机内部颗粒流

4 各参数对输送量的影响

由于颗粒是沿着螺旋输送机运输的,螺旋输送机内的流动模式也可以通过测量颗粒的质量流量来定量地进行解释。质量流量由经过一个平面的粒子个数决定,该平面垂直于绞龙轴,位于两个周期边界的正中间。

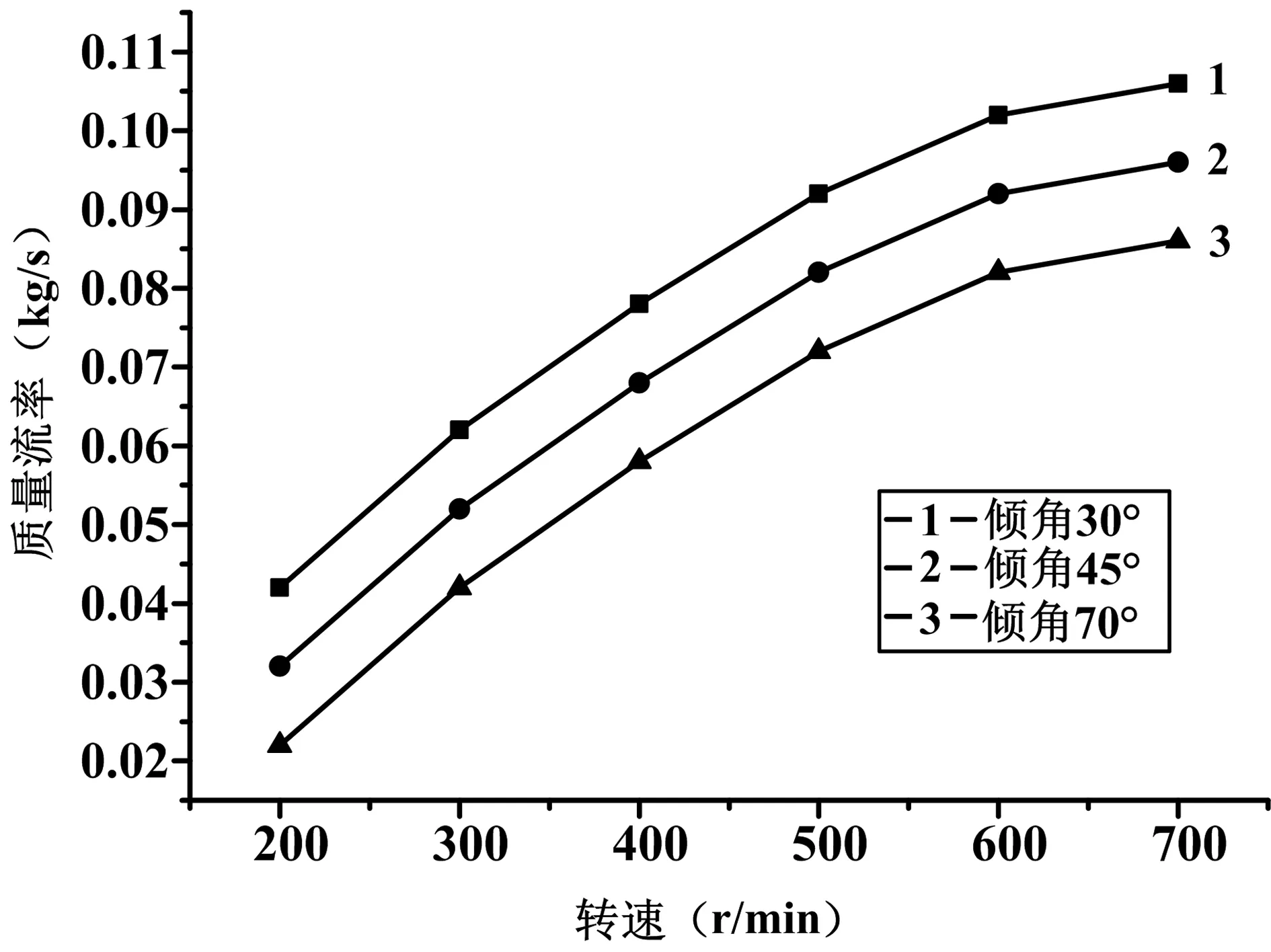

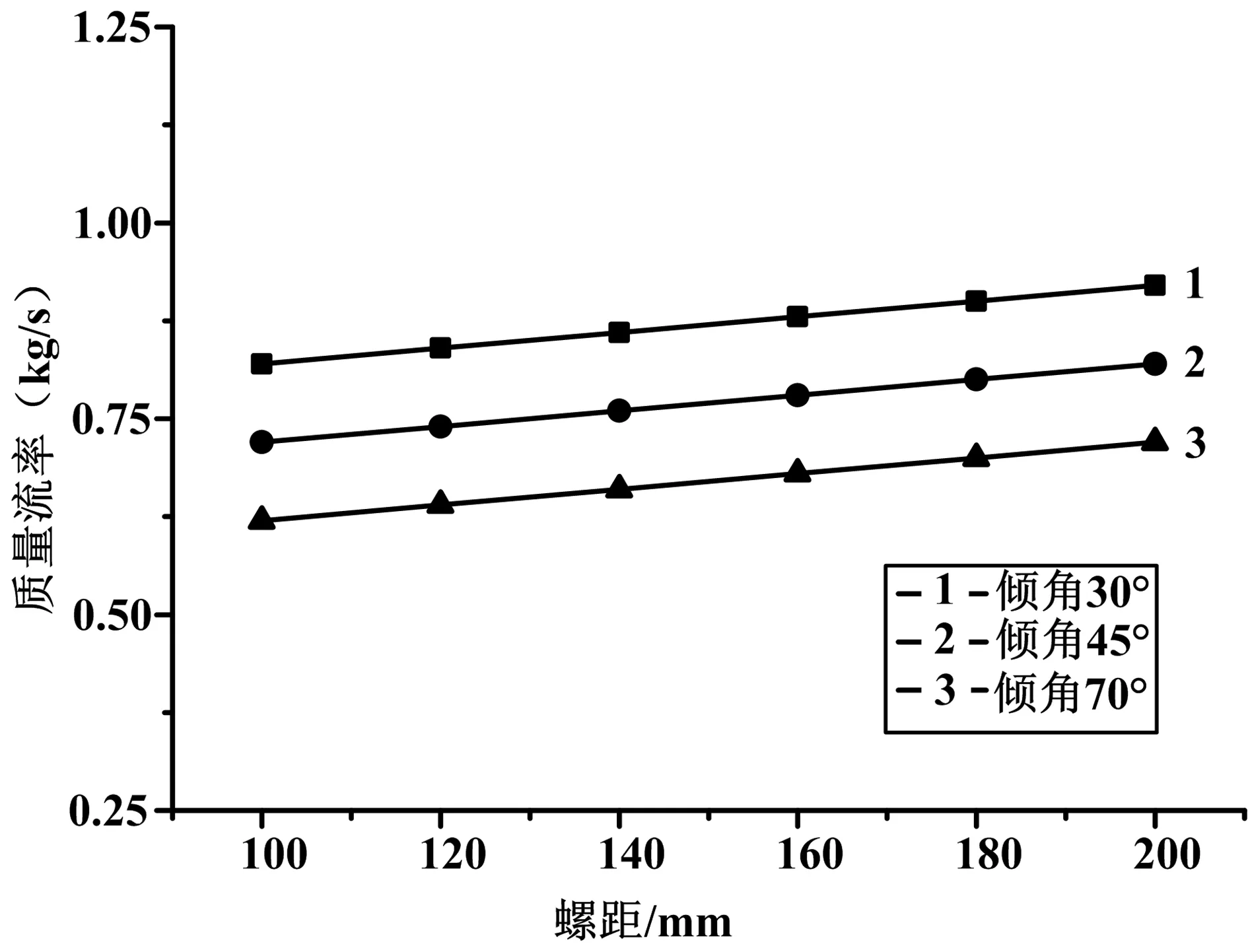

图6所示绞龙处于三种不同倾角下,颗粒的平均质量流量对倾角的变化关系。质量流率随着转速的增加而增加,增加率逐渐减小。当绞龙转速依次为600 r/min和700 r/min时,螺旋输送机处于垂直工作状态比它处于最优运输能力。

图6 质量流率随转速变化规律

本模拟中螺距是根据与绞龙直径的比值设定的。图7为螺距与绞龙叶片直接比率对颗粒平均质量流率的影响,对于大倾角螺旋输送机,当绞龙叶片直接与螺距比值为0.67时输送机的输送效率最大,比值在0.67~0.9之间,随着绞龙叶片与螺距比值的增加,输送效率骤减,比值为0.9时输送机输送效率最小。

图7 质量流率随螺距变化规律

如图8所示质量流率随着叶片与筒壁间的间隙的增加逐渐减小,间隙由0.5变为1时,质量流率减小率为8%,当间隙增加到1.5时,质量流率的减小率变化,变为6.25%。间隙由2变为3时,质量流率的减小率增加。

5 总结

(1)利用离散元软件EDEM直观的观察了颗粒在输送机中的速度分布,靠近筒壁颗粒速度小,贴近叶片表面颗粒速度大。

图8 质量流率随间隙变化规律

(2)螺距越大,颗粒的轴向速度越大,间隙越大掉落颗粒越多。

(3)质量流率随着倾角的增加而增加,增加率逐渐减小。质量流率随着螺距的增加而增加,增加量不大。随着间隙的增加,质量流率减小。