轴承外圈加工自动上下料机构设计

2018-08-07田国富左嘉翼刘娅菲

田国富,左嘉翼,刘娅菲

轴承外圈加工自动上下料机构设计

田国富1,左嘉翼1,刘娅菲2

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.中国航发贵州红林航空动力控制科技有限公司,贵州 贵阳 550025)

根据轴承外圈的结构特点以及对其加工工艺进行研究,利用步进电机优秀的起停和反转响应、定位精度及可靠性较高等优点,设计了轴承外圈锻压自动上下料机构,计算出该自动上下料机构主要零件结构,并对其校核。该机构解决了轴承外圈锻压时由人工上下料产生的安全隐患,同时对提高产品质量、生产效率及降低工人的劳动强度都起到了很好的作用。

轴承;步进电机;自动上下料机构;生产效率

轴承零件,尤其是轴承套,大多数需要通过锻压加工的方式来获得毛坯。锻压加工过程中工人需用铁钳高频率地夹持热锻过后的棒料,将其放入压力机预定的工位,存在很多安全隐患[1]。参考轴承厂生产轴承外圈现有生产设备及工艺流程,根据生产现场的实际情况考虑尽量保持原设备现有状态(主设备不移动,原有工装、模具尽可能保持不变),设计了轴承外圈毛坯的自动上下料机构,在提高生产效率的同时降低劳动强度,并保障人员设备安全[2]。

1 总体方案及工作原理

1.1 总体方案

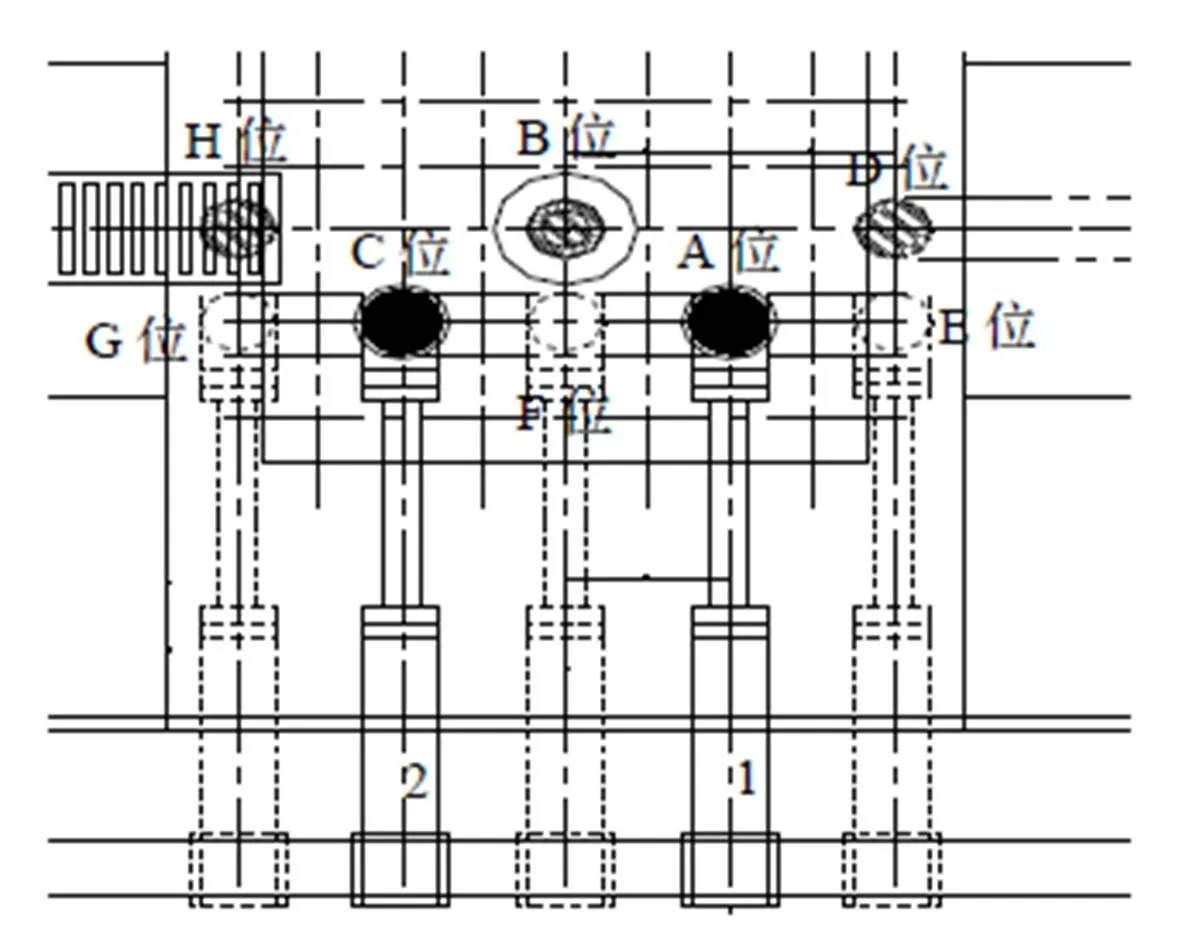

轴承毛坯零件外圈加工流程主要由下料-定长切割-热处理-镦粗-冲孔-整形-热扩孔-二次整形共8道工序组成。使用J31-400闭式压力机(图1)可同完成镦粗、冲孔、整形三道工序,只需把棒料送到压力机工作台上相应工位即可,操作简单。由于加热棒料时温度在1000℃以上[3],经压力机挤压后产生的飞屑对手工上料的操作人员造成极大的安全隐患。因此设计了自动上下料机构,如图2所示,整个机械手由夹持机构,手臂伸缩、升降机构,丝杆滑台机构三部分组成。机械系统通过步进电机和气缸为整个装置提供动力,由直线导轨、导杆、脚座、连接板为送料机构提供可靠支撑,由平行连杆机构、滚珠丝杠机构、限位机构完成对轴承外圈毛坯的夹持、传送、定位功能[4]。

图1 J31-400闭式压力机工作台

图2 自动上下料机构

1.2 工作原理

棒料加工时自动上下料功能的实现如图3所示:受料→初始位置机械手1处于位,机械手2处于位→手臂1伸出至位,手臂2伸出至B位夹取工件→机械手1退至位,机械手2退至位进行粗镦与整形→机械手1伸出至B位,机械手2伸出至H位进行冲孔与下料→退回初始位置等待。如图4所示:

(1)两机械手同步横向移动时通过控制步进电机脉冲个数达到准确定位;

(2)机械手夹持机构由电磁换向阀控制夹紧气缸实现夹紧与松开,并采用双工位设计同时进行不同工位的上下料来提高生产节拍;

(3)通过控制气缸伸缩实现纵向进给运动,并通过导杆提高导向稳定性。

图3 自动上下料工作原理

图4 自动上下料机构整体布局

2 主要零部件设计及校核

2.1 步进电机的选型计算

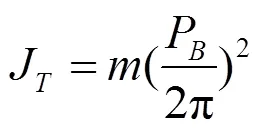

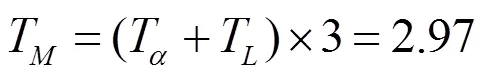

步进电机的选型应从工作电压、静力矩以及精度三方面来考虑。根据设计要求,工作台与毛坯总质量=60 kg,滚珠丝杆全长L=1025 mm,轴径D=20 mm,螺距P=15 mm,效率=0.9,材质为铁=7.9×103kg/m3,预压螺帽的内部摩擦系数0=0.1~0.3,若取摩擦系数0=0.3,且设定位时间0=0.8 s,加减速时间1均为0.2 s,则:

式中:为轴方向负载,N;F为滑轨的密封力,约15 N;为倾斜角度,为0°。

式中:T为工作力矩,N·m;为机构的减速比;0为预负载,N。

得到T≈0.17 N·m。

式中:T为加速力矩,N·m;0为步进电机转动惯量,kg·m2;J为滚珠丝杆惯性惯量,kg·m2;J为工作台与工作物的惯性惯量,kg·m2;θ为步距角,θ=1.8;为工作脉冲,=3650 Hz;得到角速度2=6083 r/s、1=0。

则T≈0.82 N·m。

得到:

式中:T为静力矩,N·m。

因此可选用英士达YSD288-RA8步进电机和SEA2M68等角度恒力矩细分型步进电机驱动器。具体参数如表1所示。

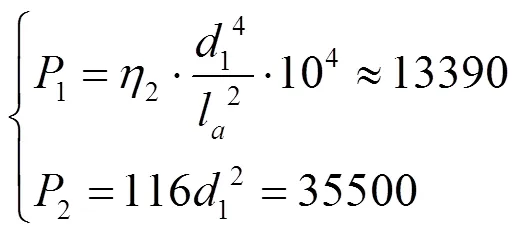

2.2 滚珠丝杆选型与校核

在本次设计中选择丝杠转动、螺母移动的传动形式,为了满足定位精度±0.3/1000 mm,导程精度选C7(运行距离误差±0.05/300 mm)。为了满足0.15 mm的无效行程要求,必选轴向间隙在0.15 mm以下的滚珠丝杠[5],参考表2,选直径32 mm以下的轧制滚珠丝杠。丝杆轴安装方式为固定-支撑,因此:

式中:1为丝杆轴的挫曲载荷,N;2为丝杆轴的容许拉伸压缩负荷,N。

表1 步进电机参数表

表2 轧制滚珠丝杠的轴向间隙

由于1>2,丝杆轴不发生挫曲。

式中:1为危险速度下的容许转速,r/min;max为最高转速,r/min。

由于1>max,最高转速未超过容许转速。

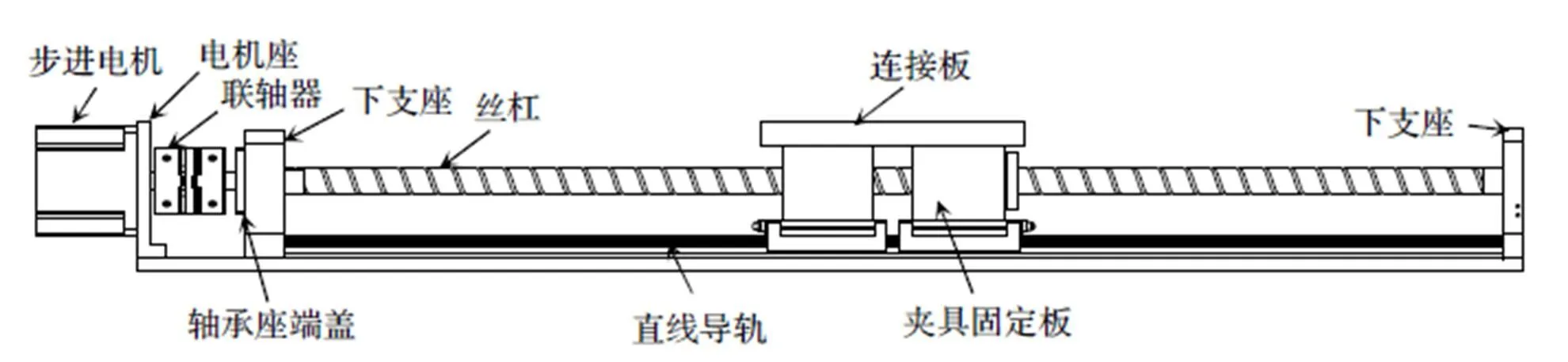

2.3 丝杆滑台组件的设计

丝杆滑台组件的总体结构如图5所示。通过控制步进电机带动滚珠丝杆将回转运动转化为直线运动,由于摩擦阻力很小,可以在高速情况下实现高精度直线运动。

图5 丝杆滑台机构

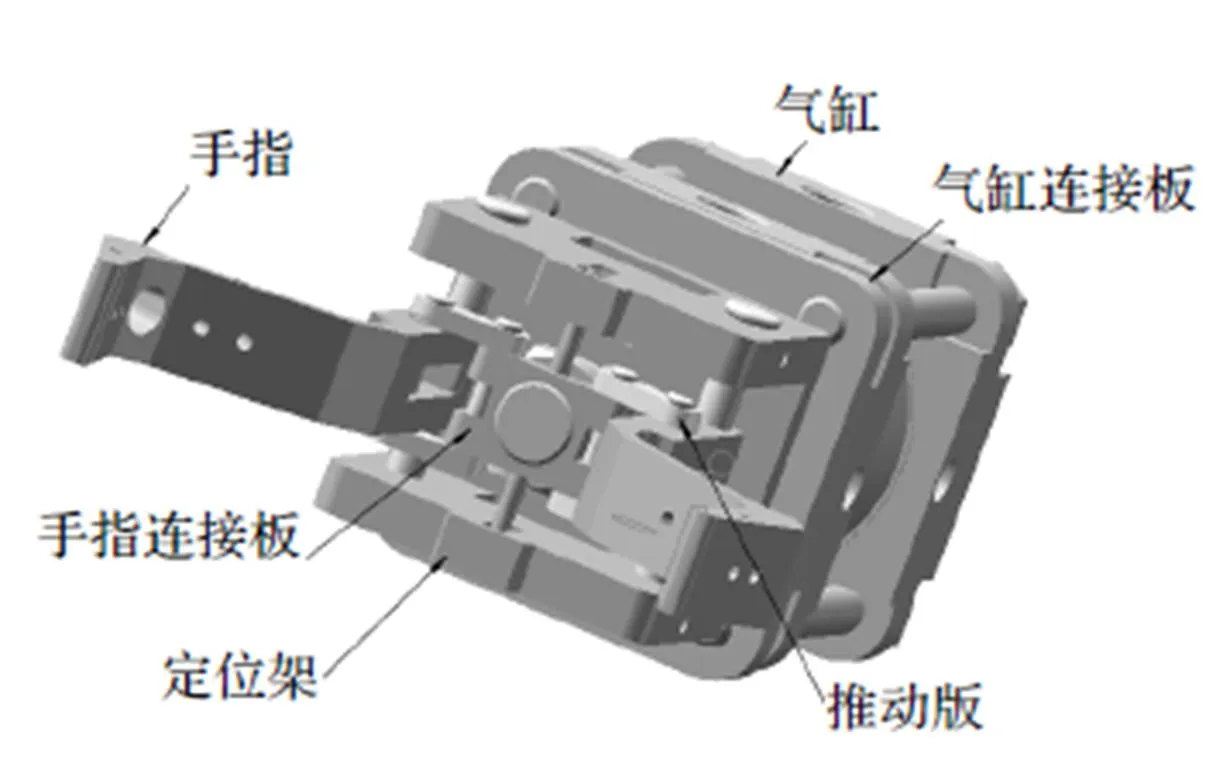

2.4 夹持机构设计计算与校核

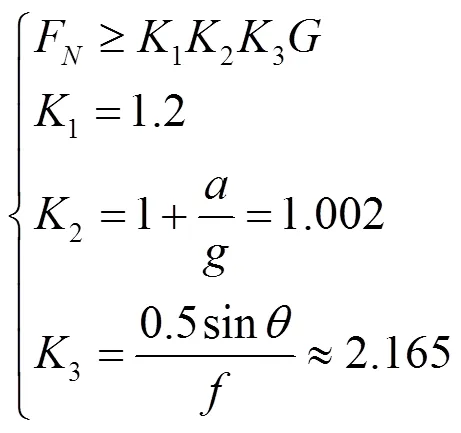

夹持机械手结构如图6,已知工件直径为70~130 mm,当机械手处于最小张角时,可夹取直径60 mm的工件;处于最大张角时,可夹取直径超过140 mm的工件[6]。夹持机械手选用GCr15轴承钢,工件质量=6.28 kg,由图7几何关系计算,有[7-8]:

式中:F为手指在上的夹紧力,N;1为安全系数;2为工件情况系数;3为方位系数;为工件重力,N。

图6 夹持机械手

图7 夹持机械手受力分析

则F≥160 N,且当夹持最大直径140 mm时,根据式(9)、式(10)求出:

式中:max为驱动力,N。

式中:、分别为气缸、活塞杆直径,mm。

因此根据设计选取SMC-CA2F63-25Z。

活塞杆稳定性校核:

当≤10时,

得出≥5.18 mm,稳定性符合要求。

3 小结

轴承外圈自动上下料夹紧机构,在很大程度上减轻了工人的劳动强度、提升生产效率并减少了生产过程中的安全隐患。且由于夹持范围宽泛,送料速度、行程等都可以在一定范围内调整,因此可以适应类似工序零件加工的自动上下料需求。

[1]金汉清,江海兵,汤佳珂. 轴承开式单点压力机自动上下料机械手的设计[J]. 科技文汇,2012(25):103.

[2]冯志君,丁黎光,戴小标. 夹片自动上料机构设计[J]. 机械设计与制造,2008(10):50-51.

[3]冯志坚. 轴承钢管生产工艺概述[J]. 冶金设备,2015(6):54-59.

[4]陈运军. 基于工业机器人的“智能制造”柔性生产线设计[J].制造业自动化,2017,39(8):55-64.

[5]陈心昭,权义鲁. 现代实用机床设计手册[M].北京:机械工业出版社,2006:937-954.

[6]徐凯,尹文庆,张倩. 回转型手指倾斜角的选择及运动仿真[J].现代设计与先进制造技术,2008,37(9):21-23.

[7]吴永宏. 重载锻造操作机夹持机构的优化设计及相似性研究[D]. 长沙:中南大学,2009:10-20.

[8]申如意. 基于ADAMS的机械手抓取机构的仿真分析及优化[J].机械,2009,36(9):46-48.

Design of Automatic Feeding Mechanism for Bearing Outer Ring Processing

TIAN Guofu1,ZUO Jiayi1,LIU Yafei2

( 1.School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870,China; 2.AECC Guizhou Red Forest Aviation Power Control Technology Co., Ltd., Guiyang 550025,China)

According to the structural characteristics of the bearing outer ring and its processing technology research. The use of stepping motor excellent start and stop and reverse response, positioning accuracy and high reliability advantages, design of the bearing outer ring forging automatic feeding agencies.The structure of the main parts of the automatic feeding mechanism is calculated and checked at the same time.The mechanism to solve the bearing outer ring forging by manpower arising from the potential safety problems, while improving product quality, production efficiency and reduce the labor intensity of workers have played a very good role.

bearing;stepper motor;automatic feeding mechanism;production efficiency

TH122

A

10.3969/j.issn.1006-0316.2018.07.008

1006-0316 (2018) 07-0032-04

2017-12-19

辽宁省自然科学基金资助项目(20170540674)

田国富(1968-),男,吉林长春人,博士,教授,主要研究方向为机械系统的CAD/CAE技术、工程车辆设计与试验、智能算法应用等;左嘉翼(1992-),男,辽宁沈阳人,硕士研究生,主要研究方向为机械工程。