低碳铝镇静钢直上工艺影响钢液氮含量变化因素的分析

2018-08-07张浩

张浩

(新疆八一钢铁股份有限公司)

1 前言

氮在钢中是以氮化物的形式存在,氮含量高的钢材长时间放置将发生时效硬化,使钢变脆。其主要原因是,钢材中的氮化物析出,引起金属晶格扭曲而产生很大的内应力,从而恶化了钢的塑性和冲击韧性,使钢变脆;氮使低碳钢产生的脆性与磷元素的危害相似,但比磷严重;磷造成钢的冷脆性,不产生时效性硬化,若钢材中磷含量高时,氮的危害会进一步加剧。钢中氮含量大于80×10-6,在加热至250~450℃,其表面发蓝,钢的强度升高,冲击韧性降低,称为“蓝脆”。一些高级的钢种对氮含量有严格的要求,例如高级的热轧钢板要求氮含量低于0.004%;高强度管线钢要求氮含量低于0.003%;IF冷轧钢板要求氮含量低于0.0025%;低碳铝镇静钢在经冷轧和罩式退火工艺后,氮含量过高会提高钢板的强度,同时延伸性能明显降低。因此,必须严格控制钢中的氮含量。文章就低碳铝镇静钢直上工艺生产过程中影响钢液氮含量变化的因素进行分析,并提出降低转炉冶炼过程中氮含量的改进措施。

2 钢水增氮的理论基础

氮在钢中的溶解度与温度、氮气分压和合金元素的关系为[1]:

在炼钢温度下,钢液中的氮含量远未达到平衡值,如有条件还会吸入更多的氮,所以大气下炼钢,钢液增氮是自发的。

钢液中氮的溶解度可由氮气在钢液中的溶解反应确定。气相与钢液中氮的平衡反应式[2]:

式中aN为钢液中氮的活度;fN为钢液中氮的活度系数;PN2为发应地点处气相中氮气的分压,atm;K为反应的平衡常数。

3 转炉冶炼过程影响钢水氮含量的因素

3.1 转炉底吹控制对终点钢水氮含量的影响

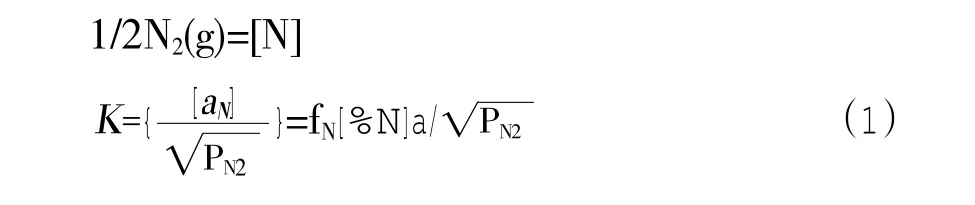

复吹技术的采用是转炉促进脱氮的重要手段。从转炉底部吹入Ar、N2、CO2等惰性气体,一方面降低了N2分压、增大了自由表面积而促进了钢中氮的排出;另一方面底吹大大改善了熔池的动力学条件,促进了含氮废钢尽早熔化,有利于钢中氮的去除。氮气价格低廉,但是冶炼低碳钢全过程底吹氮,钢液终点氮含量较高,不能够满足低氮钢的要求;转炉全程吹氩终点氮含量相对较低,但成本高。为此对八钢120t转炉生产条件下,不同氮氩切换点对出钢钢液氮含量的影响。

如图1所示,120t转炉冶炼低碳铝镇静钢AP1461C1(低碳铝镇静钢,牌号SPHC)钢种吹氧时间约在15分钟。在不同的时间点进行底吹氮氩气的切换,然后对终点钢水氮含量进行分析,随着氮氩切换点的推移,钢水终点氮含量逐渐升高。吹氮6分钟后切换,终点钢水[N]含量升高至10×10-6以上。

图1 冶炼AP1461C1不同氮氩切换点钢水终点氮含量

3.2 铁水碳含量对钢液氮含量的影响

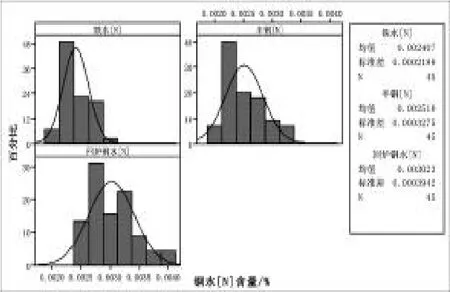

现场冶炼AP1461C1钢种,正常情况下装入的铁水碳含量在4.0%~5.0%,双联脱硅后的入炉铁水(半钢)碳含量在2.5%~3.0%,而事故钢水回炉与铁水勾兑后碳含量在1.2%~1.5%。对这三种情况下脱氧后在吹氩站对钢水取样分析氮含量。图2所示正常铁水冶炼后钢水氮含量在(25±5)×10-6,双联脱硅铁水钢水氮含量在 (25±5)×10-6与正常铁水无异,而回炉钢水冶炼后钢水氮含量在(30±5)×10-6,比正常铁水冶炼钢水氮高出5×10-6以上。

图2 冶炼AP1461C1铁水、半钢、回炉钢水后钢水氮含量直方图

3.3 转炉冶炼补吹对钢液氮含量的影响

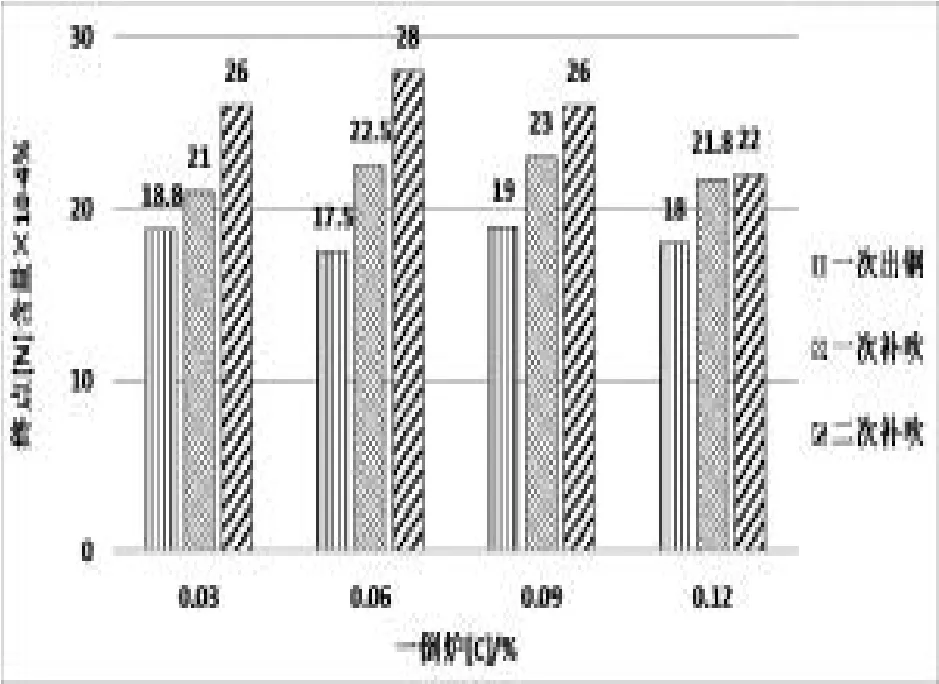

转炉冶炼后期的补吹可使钢液氮含量明显提高。转炉冶炼接近终点时,由于碳含量、磷含量超标或温度偏低等原因需要补吹,此时熔池碳含量已很低,继续吹氧,由于C-O反应减弱,大部分氧用来氧化钢液中的铁。CO产生量少,脱氮量很小,容易卷入空气,氧气流冲开渣面,火点区钢液面裸露,造成火点区钢液的吸氮大于CO气泡的脱氮,钢液中的氮含量升高,故应避免补吹操作。如图3所示,补吹炉次氮含量变化,主要与补吹时的碳含量有关,碳含量越低,钢液中的氮含量越高,补吹次数越多,出钢氮含量越大。一般情况下,转炉一次再吹可增加氮(5~10)×10-6,再吹两次增氮可达 20×10-6,而且再吹后钢中氮离散度很大。因此,对于低氮钢冶炼要防止转炉再吹。

图3 不同终点[C]含量补吹增氮情况

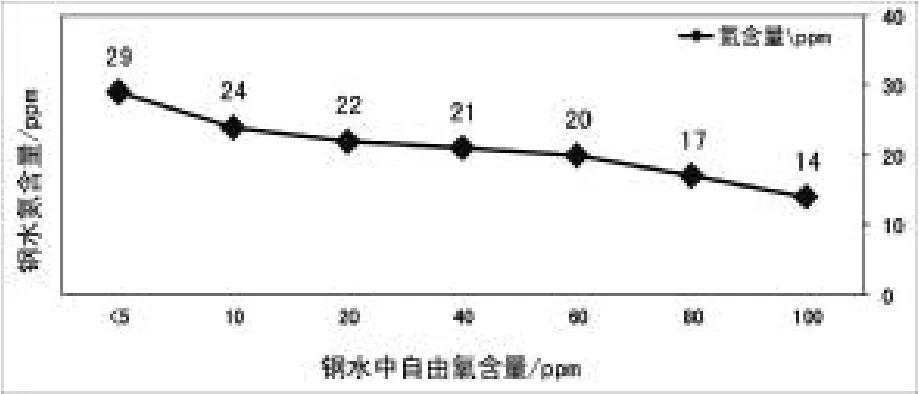

3.4 出钢脱氧程度对钢液氮含量的影响

出钢后钢液中的自由氧含量对出钢过程钢液增氮量的影响如图4所示。由图4可见,随钢液中自由氧含量的降低,钢水氮含量增加。这是由于低碳铝镇静钢出钢完全采用铝铁脱氧,空气中的氮会与铝结合生产氮化铝,因此钢水中钢液中氮达饱和之前,铝能促进钢液吸氮,同时铝脱氧钢液中的自由氧低,也为吸氮创造了良好的条件。

图4 钢水不同自由氧对应钢水氮含量

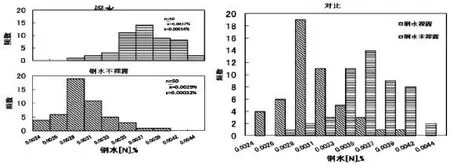

图5 喂丝过程钢水裸与不裸露氮含量对比直方图

3.5 喂钙线喷溅对钢水氮的影响

在吹氩站对AP1461C1进行喂钙线处理过程中,钢水与钙线会发生剧烈反应产生喷溅,会造成钢水大面积裸露。此时钢水的平均温度在1625~1630℃,会造成大量增氮。如图5所示,钢水在钙处理过程中裸露氮含量在(37~40)×10-6,而钢水喂丝过程不裸露氮含量在(26~30)×10-6,钢水喂丝裸露增氮量(6~9)×10-6。通过丝线优化将钙处理使用的纯钙线更换为硅钙夹层钙线可有效抑制钢水喷溅裸露的情况,达到抑制增氮的作用。

4 结论

通过对低碳铝镇静钢直上工艺增氮关键点的分析可知,通过控制入炉铁水碳含量、底吹氮氩转换点、钢水脱氧程度以及钙处理丝线喷溅可有效降低钢水氮含量。

(1)转炉吹炼前6分钟可全程吹氮,之后转换为氩气终点氮含量可控制在10×10-6。

(2)冶炼低碳铝镇静钢入炉铁水碳含量不得小于2.5%,回炉钢水必须控制勾兑量,以确保入炉铁水碳含量在2.5%以上。

(3)冶炼低碳铝镇静钢应尽量降低补吹次数,每补吹一次增氮5×10-6,补吹两次终点氮含量可达到20×10-6。

(4)出钢采用半脱氧可有效抑制增氮,钢水氮含量与自由氧含量成反比。

(5)钙处理过程控制喂丝喷溅很重要,采用硅钙夹层改线比纯钙线钢水喷溅及裸露面积小,可减少增氮 8×10-6。