弧齿锥齿轮齿面淬火的轨迹规划研究

2018-08-07田国富尚祖卫

田国富,刘 鑫,尚祖卫

(沈阳工业大学 机械工程学院,沈阳 110870)

0 前言

弧齿锥齿轮以其具有重叠系数大、传动平稳、承载能力高等优点,被广泛应用于各种高速重载的相交轴传动中。弧齿锥齿轮的啮合理论相对于其他的齿轮啮合理论更加精深,难以理解掌握,其加工设备在各种金属切削机床中结构也更为复杂,目前国外也只有美国GLEASON、瑞士OERLIKON和德国KLINGELNBERG三家拥有该方面成套技术[1-2]。为了摆脱这种垄断,提高弧齿锥齿轮的加工精度、耐磨性及抗疲劳性,本课题组一直在研究开发和跟踪最新的弧齿锥齿轮数控加工技术,并成功研制出大型弧齿锥齿轮专用数控机床。本文基于该弧齿锥齿轮数控加工专用机床对弧齿锥齿轮的复合加工技术进行了相关研究。限于篇幅,本文仅对复合加工中的齿轮热处理部分进行研究。

1 齿轮淬火工艺的确定

齿轮热处理工艺包括表面淬火、化学热处理、整体调质处理三大类。表面淬火最常用的有高频淬火和火焰淬火,一般机床齿轮选用中碳钢经高频淬火处理,但此工艺最大弱点是齿根容易应力集中,使用中容易发生断齿,且由于高频线圈不可能做到完全和齿形吻合,造成齿面硬度分布不均;汽车、拖拉机等大载荷高速齿轮为了使基体具有强韧性能而齿面耐磨,采用低碳钢表面渗碳后淬火、回火,或采用中碳钢整体调质处理后表面渗氮等化学热处理。此热处理工艺目前虽可满足使用性能要求,但工艺流程长、能耗高、成本高,且造成环境污染。此外,渗碳处理的齿轮变形大,加大后期精加工工作量,渗氮处理的齿轮在使用中有剥落现象;齿轮轴和大载荷中、低速大型齿轮采用调质处理,防止脆断是一项重要指标,为了用同一种工艺满足多方面性能要求,采用高淬透性材料进行调质处理,确保轴和基体在重载荷下不发生脆断,这一兼顾性工艺,牺牲了齿面的硬度,降低了耐磨性。

齿轮淬火工艺要求齿面啮合部位具有较高的硬度和耐磨性,内部和其他部位保持较好的韧性,采用激光淬火恰好能够满足这样的要求。激光淬火不采用整体式的加热方式,其仅对工件表面进行热处理而且不用液体淬火介质。激光淬火通过高能量密度的激光束快速照射在所需淬火工件表面上,使其瞬间吸收光能并立刻转化为热能而达到淬火所需相变点温度,光斑扫描后的表面由于基体和表面之间的巨大温差而产生自淬火现象,表面的奥氏体大量转化为马氏体,从而获得所需淬火硬化层的齿面。通过对比传统齿轮热处理工艺与激光淬火工艺的优缺点,最终选择采用激光表面淬火的热处理工艺[3-4]。

2 试验平台的搭建

试验拟实现大型弧齿锥齿轮一次装夹、定位后进行齿轮铣削、激光表面淬火、磨削及精度检测的所有制造工艺过程,中间不再拆卸移动。根据机床的结构情况,实现上述确定的齿面激光淬火工艺方法有两种:(1)将激光淬火装置安装于机床主轴上,应用机床自有的多轴联动加工功能实现其进给运动进而完成淬火加工过程;(2)使用单独的工业机器人夹持淬火装置,完成激光淬火过程。

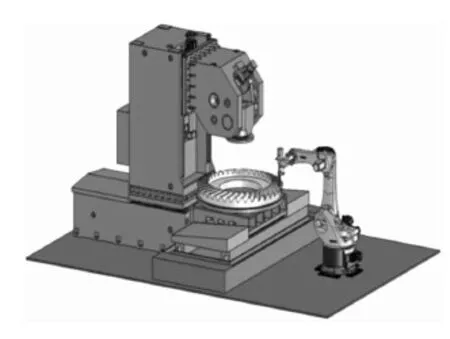

对比两种方法的加工工艺、效率、成本等因素,最终确定采用第二种方法,即采用机器人与机床共同运动来完成对大型弧齿锥齿轮齿面的激光淬火过程,具体结构布置如图1所示。

图1 试验平台三维图

2.1 机器人的选择

激光表面淬火试验所用装备选用的机器人型号为KUKA360-2,其最大工作半径2.826 m。机器人综合控制系统作为控制中心需要对各部件的运行状态进行集成监控,包括激光器的控制、高温计及CCD监控反馈控制、水冷机的控制、工作室保护门、保护气的控制、工作头保护、PC与机器人的通信、PC与 RTLinux 的通信、离线编程的程序运行、过程控制指令的发出等等。

2.2 激光器的选择

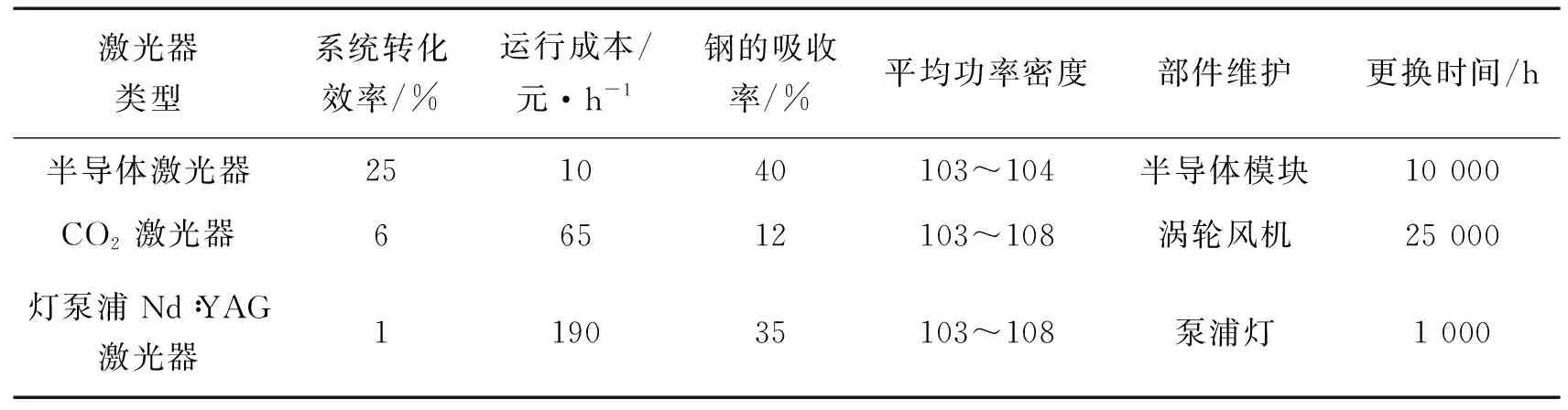

由于影响激光加工工艺的因素较多,相同的激光加工参数也可能会产生不尽相同的结果。相比于其它类型的激光器,大功率半导体激光器应用于材料加工将产生更好的质量,更高的稳定性和可重复性。此外,较低的维护成本以及更长的服役时间、使用寿命使大功率半导体激光器更适用于大规模工业生产。大功率半导体激光器的其他优点包括:理论上平均功率无上限、低运行成本、高能量利用效率、冷却要求低、使得激光器和冷却装置体积较小、便携性强。表1 为半导体激光器与其他激光器的性能对比。总合各类激光器的优缺点,最终选择采用半导体激光器。

表1 半导体激光器与CO2激光器、Nd∶YAG 激光器的性能对比

3 相邻淬火带间距的确定

相比于数控加工的主要目标是保证所加工工件表面的粗糙度及精度要求,激光淬火处理的目标是要保证淬火表面硬度的均匀性,这需要对淬火带的分布、间距等进行合理规划。首先对齿轮毛胚所用材料42GrMo进行了激光淬火试验,并利用维氏硬度计检测了其淬火带横向方向的显微硬度,如图2所示,淬火带中间位置的硬度满足齿轮所需的硬度要求。试验还检测了淬火带纵向硬化的层深,发现淬火进端边界硬化层浅,出端边界硬化层深,而中间部分一般都保持相同的层深。试验采用了变速扫描的方法,即进端速度适当慢些,中间匀速,出端适当加速,较好地解决了淬火表面硬度的均匀性问题。

图2 淬火带横向显微硬度

有关激光淬火参数对淬火效果的影响的研究表明,激光照射在工件表面光斑的大小、激光的功率以及扫描的速度都直接影响着淬火的温度,进而影响着淬火质量。试验对42GrMo材料进行了不同间距淬火带的处理试验,试验材料为宽度12 mm的42GrMo方钢,对待淬火面进行磨削加工处理。根据经验及试验效果,最终确定试验采用3 000 W半导体激光发生器,淬火激光功率为2 000 W,扫描速度为0.8 m/min,聚焦光斑为3 mm×3 mm。淬火试验中改变相邻淬火带之间的间距,观察相邻淬火带之间部位的淬火硬度。将相邻淬火带之间距离首先设为4 mm,以后每淬火一次淬火带间距减小0.1 mm。得到多个淬火光道,测量试件相邻淬火带之间部位的硬度,得到的测量结果如图3所示。从图中可以看出,当两淬火带之间的间距小于2.4 mm时,淬火带之间区域的表面硬度和淬火带的表面硬度基本相近。

图3 不同间距的相邻光道之间部位硬度

4 弧齿锥齿轮齿面激光淬火轨迹规划

齿面淬火路径规划对于齿轮激光淬火最为关键,恰当合理的淬火路径能保证齿面的淬火效果,并且能确保激光头安全的完成对齿轮的淬火过程,故规划合理的淬火路径是非常必要的。为了完成齿面的淬火过程,参照直齿轮齿面激光淬火的扫描方法,提出了三种弧齿锥齿轮齿面激光淬火的轨迹规划方案。

4.1 三种淬火路径规划方案分析

方案一:参照弧齿锥齿轮离散化建模时网格划分的方法,将齿面旋转投影到轴截面内,在齿轮轴截面内将齿轮大端和小端齿高方向分别等分,等分点对应的连线即为规划轨迹,如图4所示。

此种规划轨迹的方法简单,易于求解轨迹上离散点的坐标。但其轨迹将大端和小端分别等分,轨迹间距沿齿长是变化的,会造成淬火硬度、深度不均匀。

图4 大端小端等分的淬火轨迹排列方式

方案二:构造与被加工齿轮根锥表面平行的辅助表面,对齿面进行分层截交,同时确保层与层之间的距离相等,即轨迹间距相同且恒定,如图5所示。此种轨迹规划虽然确保了轨迹间间距的相等,但淬火过程要从齿面一侧的第一条轨迹开始进行,越往下工作空间越小,而且所需淬火轨迹还越长,不利于弧齿锥齿轮激光淬火工作的完成。

图5 平行于根锥的淬火轨迹排列方式

方案三:构造与被加工齿轮面锥表面平行的辅助表面,对齿面进行分层截交,同时确保层与层之间的距离相等,即轨迹间距相同且恒定,如图6所示。此种轨迹规划不但确保了轨迹间间距的恒定且相等,而且第一条淬火轨迹是最长的。在大的工作空间时,淬火轨迹长;在小的工作空间,所需淬火轨迹短。这种轨迹规划符合实际淬火要求,更利于激光淬火工作的完成[5-8]。

图6 平行于面锥的淬火轨迹排列方式

综合分析三种轨迹规划方案,最终确定第三种轨迹规划方案为最优选择。以下就以其为轨迹规划方法,对轨迹点进行求解及淬火仿真。

4.2 轨迹点坐标求解

在对此轨迹生成方式进行轨迹求解时,参照弧齿锥齿轮离散化建模方法的齿面点求解方法,将齿面旋转投影到轴截面上,并划分网格,对离散点编号Mij并计算坐标值(rij,Lij),建立齿面点与轴截面离散点对应关系式为

(1)

解非线性方程,求出(Δq2ij,θ2ij),将(Δq2ij,θ2ij)带入齿面方程r2r,将此过程用matlab编程,求得齿面点坐标值(xij,yij,zij),然后利用三次B样条曲线拟合出激光淬火路径轨迹[9-12],由于凹面和凸面的求解原理相同,只给出凹面轨迹点如图7所示。

图7 凹面轨迹点

5 仿真

由于完成整个齿轮的淬火仿真所需工作量很大,而且需要很长时间,齿轮的每个齿槽都是一样的,所以,本文只针对两个齿面(即一个凸面和一个凹面)进行仿真试验。仿真过程如下:

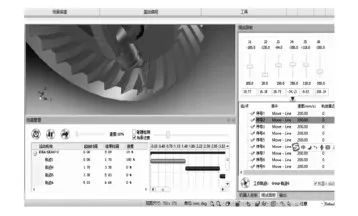

(1)环境搭建。首先根据所选择的机器人和淬火用激光器型号建立相应三维模型,其中机器人型号为KUKA360-2,激光器选择3 kW半导体式,与GCMT2500大型复合数控机床模型一同构成加工设备的系统模型。在加工设备系统模型中导入被加工件模型,即直径2 500 mm的弧齿锥齿轮,至此,所需的仿真硬件环境已准备好如图8所示。然后进行工具和工件的校准,现实中零件和机器人是有一个相对位置的,仿真要保证软件中的位置与现实中的位置一致,这样设计的轨迹才有意义。当工具TCP和齿轮的位置都校准完毕之后,此时环境搭建的所有工作才算全部做完。

图8 场景搭建

(2)轨迹设计。合理的加工轨迹需要经过多次生成和优化计算。要保证时间最优,减少不必要的轨迹路径,提高加工效率;空间最优,避免干扰,没有碰撞。按照轨迹求解得出的齿面点,绘制的齿面轨迹如图9所示。由于是激光淬火仿真,激光头与工件是不直接接触的,之间存在一个离焦量。所以需要将轨迹沿Z轴偏移一段距离,图9中轨迹采用沿Z轴偏移 5 mm。为了避免干涉和淬火入射角要求,最后还需要对一些轨迹点进行调整,其中凹面轨迹点的调整如图10所示。

图9 弧齿锥齿轮齿面轨迹

图10 凹面轨迹点调整

(3)仿真与后置。通过仿真观察机器人运动状况,如果运动异常继续进行轨迹调整,仿真过程如图11所示。仿真确认没有问题就可生成机器人代码(后置代码如图12),用后置代码让机器人进行实际作业。确认没有问题,完整的离线编程就结束了。后置完成时记住保存工程文件,有时因为现实误差,轨迹有问题还需要微调。

图11 激光淬火仿真过程

图12 后置代码

6 试验效果

根据仿真过程进行实际的大型弧齿锥齿轮激光淬火试验。采用KUKA360-2型号机器人,安徽煜宸激光技术有限公司RC-LCD-3000-D型号半导体激光器,淬火激光功率为2 000 W,扫描速度为0.8 m/min,聚焦光斑为3 mm×3 mm,如图13所示。

图13 齿轮激光淬火

7 结束语

由于本文所研究齿轮规格尺寸较大,采用立式装夹的方式将齿轮装夹在GCMT2500复合式数控机床的工作台上。利用matlab编程求出轨迹离散点坐标,拟合出轨迹曲线,然后通过离线编程软件对弧齿锥齿轮进行仿真淬火加工,仿真完全模拟实际的淬火过程,在实际的激光淬火过程中,只需让机器人按照整个齿轮激光淬火完整的后置代码进行工作即可。最后通过实际淬火试验得出淬火效果完全可以满足此种齿轮的工作要求,为大型弧齿锥齿轮的激光表面热处理提供了方法。