基于三维打印技术的纳米奥克托今与梯恩梯熔铸炸药制备及性能研究

2018-08-07肖磊王庆华李万辉刘巧娥郝嘎子高向东柯香刘杰姜炜乔羽谭诚

肖磊, 王庆华, 李万辉, 刘巧娥, 郝嘎子, 高向东, 柯香, 刘杰,姜炜, 乔羽, 谭诚

(1.南京理工大学 国家特种超细粉体工程技术研究中心, 江苏 南京 210094;2.中国人民解放军驻山西江阳化工有限公司军事代表室, 山西 太原 030000; 3.山西北方兴安化学工业有限公司, 山西 太原 030000;4.甘肃银光化学工业集团有限公司 科研所, 甘肃 白银730900; 5.江苏敦超电子科技有限公司,江苏 常州 213000)

0 引言

三维(3D)打印技术也称增材制造,是一种基于3D计算机辅助设计(CAD)模型数据,通过增加材料逐层制造的快速成型技术,具有数字制造、降维制造、堆积制造、直接制造以及快速制造等特点[1],广泛应用于工业制造、建筑、医疗、电子等领域。

在军事领域,国内外研究人员也早已开展了3D打印技术在含能材料领域的应用。早在1999年,美国国防高级研究计划局(DARPA)就开始发展直写技术,其中一个重要方向是含能材料3D打印及快速成型[2],并主要采用喷墨打印技术,成型引信中所需要的传火或传爆序列,直接完成大部分甚至全部火工芯片装药。随后几年,美国学者主要是研究以高能炸药为原料,混合不同粘结剂,配置含能油墨打印材料,从而进行3D打印成型研究[3-6]。近几年逐渐向含能材料军事应用方向发展,如2016年美国海军陆战队下一代后勤办公室在美国马里兰州Indian Head的海军水面作战中心试验了3D打印弹药,杀伤力超过传统制造的弹药,同时武器更安全,效果更精准。2017年1月17日,美国火箭工艺公司(RCI)宣布,其混合火箭发动机药柱3D打印技术获得美国专利[7],该技术可为混合火箭发动机设计和制造完美无缺、高性能和更安全的操作性燃料药柱,显著提高火箭发动机运行过程中的燃烧速率,并准备在2019年将该技术制造的火箭发动机应用于轨道发射。国内早在2003年就开展了含能材料3D打印技术探索性研究,主要是基于立体光固化(SLA)成型喷墨技术以及直写入技术等,研究在化学芯片、微尺度装药、引信等领域的应用[8-14]。2016年,胡松启等[15]基于部分含能材料着火点高于熔点15 ℃以上的特性,将粉末状含能材料熔化,控制3D运动控制平台在基板上打印成型,具有成本低、工艺简单、耗时少等优点。2017年陆星宇[16]采用溶塑型含能材料作为成型材料,通过打印系统设计、搭建和工艺参数调节,成功打印出多种含能药柱。

目前我国战斗部装药主要是压装和铸装两种形式,生产安全性、生产效率以及生产质量等受技术水平、设备水平的限制,难以得到明显提高[17]。传统熔铸炸药制备是采用浇铸成型法,即将熔融浆料倒入模具中成型。当主体炸药含量增加时熔浆黏度增加、体系流动性差,在混合和浇铸时易引入大量不易排出的气泡,在降温成型时不易补缩,最终导致制备的熔铸样品内部有孔隙、缩松等瑕疵,严重影响熔铸炸药的质量和性能[18]。不少学者通过改善制备工艺,采用辅助技术,在一定程度上解决这些问题[19-22],如:刘德润[19]研究发现真空振动装药工艺可改善装药密度和质量;金大勇等[22]在真空振动的基础上,结合等负压真空浇铸、冒口保温补缩等工艺,发展了新型精密铸装技术,进一步提高了装药质量,改善了密度及均匀性。以上研究本质上还是基于传统浇铸成型法,因而无法避免地会存在原材料利用率低,后加工处理复杂、危险,生产本质安全性低等关键性问题,特别是传统浇铸工艺难以实现复杂异型结构的特殊药柱成型。而3D打印技术具备效率高、产品质量一致性好、精度高、成本低、本质安全性高等一系列优势,可有效解决传统工艺中存在的诸多难题,特别是异型、异质、多层多材料等特殊药柱,为战斗部药柱的直接快速成型以及将装药直接写入战斗部提供了一个可供研究的技术解决途径,进而实现战斗部装药的精确、快速、安全及柔性化制造。本文以传统梯恩梯(TNT)基熔铸炸药作为研究对象,利用熔铸炸药熔融特性、黏流特性,研发熔铸炸药3D打印成型原理样机,通过打印工艺参数调节,制备得到综合性能优良的纳米奥克托今(HMX)与TNT熔铸炸药,为3D打印技术在含能材料中的应用提供技术支持和数据支撑。

1 试验研究

1.1 试验准备

1.1.1 试验材料

原料HMX炸药,平均粒度为100 μm,甘肃银光化学工业基团有限公司提供;片状TNT炸药,甘肃银光化学工业基团有限公司提供;纳米HMX炸药,平均粒度为100 nm,采用机械球磨法制备[23]。

1.1.2 熔铸炸药3D打印成型系统设计

结合熔铸炸药类似于热塑性材料的特殊性、安全性以及3D打印成型原理,熔铸炸药3D打印成型系统主要由送料系统、挤出系统、温控系统、主控系统、运动系统以及安全监测系统组成。

本文采用针筒挤压式挤出成型方式,具有结构简单、操作容易的优点。将事先熔融混合好的药浆注入圆柱料筒中保温,打印时通过计算机主机程序控制挤出杆挤压药浆,经由挤出喷头精确挤出;同时通过计算机软件控制喷头的3D运动系统,从而实现熔铸炸药在打印平台上的均匀涂覆,形成二维截面轮廓,并逐层叠加形成3D立体结构,最终实现熔铸炸药药柱成型。

熔铸炸药受温度影响变化较大,低温下易结晶固化,使流动性大大降低,因此采用高精度温控系统,主要针对圆柱料筒、挤出喷头及打印平台等部位实现精确控温,从而使熔融浆料顺利流动,确保打印过程顺利进行,避免因温度变化引起熔铸炸药的提前凝固、堵塞喷头,导致打印失败、甚至产生安全隐患。

安全监测系统的设计主要是采用红外热成像在线检测方法,结合多方位监测摄像头,实现打印过程中对试验进程及物料状态的实时监控,以及时发现异常情况,预防安全隐患。

主控系统主要是将挤出系统、运动系统、温控系统及安全监测系统等各子系统集成,实现计算机软件的远程控制,保证整体打印成形系统的结构紧凑,并能实现人机隔离,保障人身安全的要求。熔铸炸药的3D打印成型原理样机及挤出喷头实物图如图1所示。

1.2 3D打印纳米HMX与TNT熔铸炸药配方设计

3D打印成型样品的精度主要由挤出喷头的精度、打印层高、挤出速度等参数控制,本文中使用的打印喷头挤出口直径为200 μm,因而所选配方炸药粒度要小,以免颗粒过大、堵塞喷头,影响出料;此外选用配方的熔融浆料黏度较低时,挤出喷头处易出现“流涎现象”,拉丝问题严重,将造成浆料无法精确控制挤出,严重影响打印成型质量,因而所选配方的浆料黏度应尽量偏大。纳米HMX粒度小,能够满足打印精度的要求,且比表面积大,在与TNT形成熔铸药浆时表面可吸附更多的TNT,降低体系游离TNT的数量[18],从而明显提高熔融浆料的黏度。本文通过选择传统熔融浇铸工艺极限黏度值对应的配方以作为3D打印成型技术的验证配方,验证3D打印技术在熔铸炸药中的应用可行性。当然,对于标准制式配方或其他常用配方的验证,将会在下一步开展全面的研究工作,以夯实基础研究工作。

首先对纳米HMX与TNT的熔融浆料黏度随纳米HMX的有效固含量变化规律进行测试分析。本文采用美国BrookField公司产RVDV-II+P型旋转黏度计,测试90 ℃下体系黏度随加入纳米HMX含量的变化情况,获得如图2所示的规律曲线。从图2中可以发现,当纳米HMX的含量小于10%时,HMX颗粒能较好地分散在TNT体系中,此时HMX与TNT体系的黏度相对较小,流动状态较好;当纳米HMX的含量达到10%后,随着纳米颗粒的继续加入,体系黏度迅速增大;而在HMX含量达到19%时,体系黏度就已达到7 500 mPa·s,该黏度下的熔融浆料流动性极差。浇铸时必须采用特殊真空振动等方式才能获得合格药柱,因而将7 500 mPa·s定为实验室采用传统浇铸法制备纳米HMX与TNT熔铸炸药的极限黏度值。另外,为了后期研究3D打印技术在高黏度、高固含量的熔铸炸药配方体系的应用潜力,最后采用的熔铸炸药配方为:纳米HMX∶TNT为19∶81.

1.3 纳米HMX与TNT熔融浆料制备

图3为熔融反应釜的结构图,主要由上端弧形盖结构与主体釜结构组合而成。首先将TNT炸药加入到反应釜中在90~95 ℃温度下熔化,启动搅拌开关,转速设定为500 r/min,分多次少量加入纳米HMX粉末,待纳米HMX粉末在TNT熔液中分散均匀后,盖上弧形盖,封闭好连接处,开启真空泵,使真空度在100 Pa以内,将熔融浆料中的气泡排出,浆料留待3D打印试验及浇铸试验用。

1.4 纳米HMX与TNT熔铸药3D打印成型

首先采用3D CAD软件SolidWorks对规格为φ20 mm×20 mm的熔铸炸药药柱进行3D建模,获得STL数据文件;将数据文件再导入3D打印切片软件Cura中切片,获得控制软件能够识别的Gcode代码数据;启动熔融炸药3D打印成型系统,打开3D打印控制软件Repetier-Host,导入目标样品的切片数据(见图4(a));先对设备进行预热,设定圆柱料筒温度为90~95 ℃,挤出喷头温度为105~115 ℃,打印平台温度为40~60 ℃,待温度达到设定值后,将准备好的纳米HMX与TNT熔融浆料转移到圆柱料筒内,准备打印;设定挤出速度为40~60 mm/s、层高为0.25~0.30 mm、重叠率为-2%,主机系统确定好整体打印进程后开始打印试验。具体打印过程为:挤出喷头接受主机指令,运动至打印平台上方,在既定位置开始挤出熔融浆料,并按照设定的圆圈式打印程序,以设定速度完成第1层打印;然后通过3D运动系统实现z轴方向的高度进给,进行下一层的打印操作(见图4(b)和图4(c)),如此薄层制造、逐层叠加,直至设定的打印进程完成,打印停止,试验结束,得到纳米HMX与TNT熔铸炸药药柱(见图4(d))。

1.5 传统浇铸法制备纳米HMX与TNT熔铸炸药

基于传统浇铸法,并采用真空振动浇铸技术[24]制备纳米HMX与TNT熔铸炸药药柱。首先将浇铸模具及冒口放入烘箱内在80~90 ℃下保温30~45 min后取出,在顶部加装冒口,将1.3节中制备的纳米HMX与TNT熔融浆料以一定速度倒入模具内;同时对模具进行振动操作,墩实模具内浆料,并通过抽真空方式排出模具内可能残留的气体,真空度控制在100 Pa以内;待模具自然降温,冷却至40 ℃以下,药柱凝固成型后退模、取出药柱,并进行药柱切割,将药柱表面打磨整形[25],获得φ20 mm×20 mm规格的熔铸药柱。

1.6 试验方法

微观结构采用日本日立公司产S4800场发射电子扫描显微镜进行表征。

密度参照国家军用标准GJB 772A—97炸药试验方法中的401.2节液体静力称量法测试,密度均一性采用测试药柱上、中、下3部分的密度,计算标准差来表征。

抗压强度试验参照国家军用标准GJB 772A—97中416.1节“压缩法”进行。试验使用CMT450R型微机控制电子万能试验机,试验速度为10 mm/min,试验温度为(20±5)℃,被测药柱尺寸为φ20 mm×20 mm.

爆速测试参照国家军用标准GJB 772A—97中702.1节“电测法”进行,被测药柱尺寸为φ20 mm×20 mm,传爆药柱为90%理论密度的聚黑-14药柱,探针为φ0.1 mm漆包铜线。

2 试验结果与分析

2.1 微观结构表征

3D打印成型熔铸药柱以及浇铸成型药柱的剖面照以及扫描电镜图分别如图5和图6所示。

对比图5中两种药柱剖面图,可以发现两种熔铸药内部均有白色点状物,即纳米HMX颗粒,但整体结构有所区别,3D打印成型的药柱内部密实、无明显缺陷存在,而浇铸成型的药柱内部有明显的孔洞,主要是由于气体残留以及凝固收缩引起的。从图6扫描电镜图中看出,放大500倍时,3D打印成型的熔铸炸药柱未发现有缺陷存在(见图6(a)),而传统浇铸成型药柱则存在有明显孔洞、裂缝(见图6(b));放大100倍下,比较图6(c)和图6(d),可以观察到3D打印成型药柱表面平整、密实、无缺陷,而浇铸成型药柱则不规整,存在有裂缝、缺陷。微观结构差异表明3D打印技术能实现熔铸炸药内部结构的密实,减少缺陷形成。

2.2 密度及均一性测试

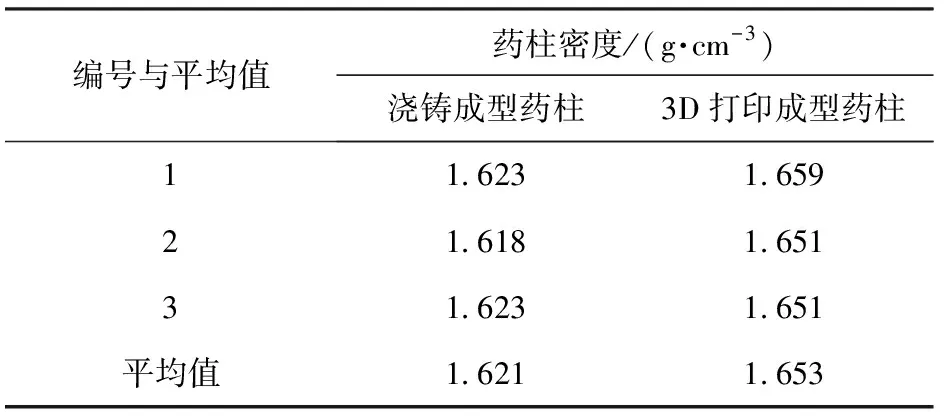

通过传统浇铸法和3D打印技术制备的熔铸炸药药柱密度测试结果如表1所示。

表1 两种熔铸炸药药柱密度

由表1可知,传统浇铸成型的纳米HMX与TNT熔铸炸药药柱密度为1.621 g/cm3,且不同药柱间的密度差异较大,而通过3D打印技术制备的药柱密度达到1.653 g/cm3,相比提高了2.0%,且不同药柱的密度差异较小,即稳定性较好。浇铸成型的熔铸药柱上、中、下密度标准差测得为0.01 g/cm3;而3D打印成型的药柱上、中、下密度标准差测得为0.002 g/cm3,表明3D打印成型得到的药柱密度均一性更好。产生这种差异的原因主要是传统浇铸下,纳米HMX与TNT药浆在模具内冷却凝固时内部收缩、易产生缩孔,且药浆黏度大、流动性差,炸药表面吸附的气体不易排出,导致药柱密度偏小[26];而采用3D打印技术成型时,药柱内部密实,致密性更好,密度更大,且3D打印设备打印稳定性更高,打印药柱的均一性更好。

2.3 抗压强度测试

对传统浇铸法和3D打印技术制备的纳米HMX与TNT熔铸炸药的抗压强度进行测试,以每次试验的压缩载荷- 位移曲线上最大载荷Qc表示药柱的抗压载荷,以10%Qc值对应的位移与最大载荷Qc处所对应位移之间的距离表示药柱的有效压缩距离ΔLc. 根据Qc和ΔLc求得每次试验的抗压强度Sc和压缩率,并以5次试验所得到的抗压强度和压缩率平均值表征药柱的抗压强度和压缩率。压缩载荷随位移的变化规律曲线如图7所示。

由图7曲线可以看出两种药柱的压缩载荷随位移的增加先缓慢增加,后急剧增大到顶峰,随后急剧减小,表明药柱已破碎。其中:熔铸成型药柱在523.4 N处达到最大载荷,压缩距离ΔLc为0.23 mm,压缩率为1.2%;3D打印成型药柱在2 347.1 N处,压缩距离ΔLc为0.56 mm,压缩率为2.8%. 根据最大压缩载荷Qc和对应的药柱初始截面积比值求得抗压强度,计算传统浇铸成型的纳米HMX与TNT熔铸成型药柱抗压强度平均只有1.49 MPa左右,而3D打印成型的药柱抗压强度平均为5.56 MPa,提高了273%,压缩率相对提高133%. 因此3D打印成型药柱抗压强度明显增强,压缩距离和压缩率均明显提高。这主要是因为浇铸成型的药柱内部存在一些缺陷,在受到压力作用时极易发生破碎、坍塌现象,导致药柱抗压强度降低[27];而通过3D打印技术得到的药柱内部紧实,无明显缺陷,受到压力作用不易破碎,抗压强度大大增强。

2.4 爆速测试

爆速测试结果发现浇铸法制备的药柱爆速为6.99×103m/s,而3D打印成型的药柱爆速要高一些,为7.14×103m/s,提高2.1%. 这主要是因为3D打印成型的药柱内部更密实,缺陷较浇铸法制备的药柱要少[27],密度更高,能量密度因而得到提高,爆速比传统浇铸成型的熔铸药柱有所提高。

2.5 熔铸药柱3D打印成型机理浅析

熔铸炸药3D打印成型采用的是熔融堆积成型(FDM)技术,将熔融状态的HMX与TNT浆料挤出,依靠浆料本身自粘结性及冷却凝固特点逐层堆积成型[28-29]。

纳米HMX与TNT浆料从喷嘴挤出,沿着既定路线进行堆积,由于喷嘴处高温(110~115 ℃),使得邻近药的温度升高,接触界面微熔化,产生浸润效果[30]。在同一平面层打印时,即水平方向上的粘结,通过设置负的路径间距(即重叠率),易使得相邻药之间形成挤压,界面浸润效果好,有效避免了孔洞形成,同时增强了粘结效果;而上下层堆积时,即竖直方向上的粘结,喷头在下层表面上挤出药浆,高温药浆的热传递引起下层对应区域的药软化,同时存在挤出药对下层药的挤压作用,保证了界面的充分浸润,有效增强了界面粘结作用,从而保证了打印药在水平和竖直方向上均粘结紧实。因此,通过3D打印的熔铸药内部更密实,缺陷更少,表现出来的综合性能更好。

3 结论

本文基于3D打印技术和设备,成功制备了纳米HMX与TNT熔铸炸药药柱,实现了熔铸炸药高精度成型。所得主要结论如下:

1) 与传统浇铸成型工艺所制备的熔铸炸药药柱相比,基于3D打印成型技术所制备的熔铸炸药药柱内部更密实、密度高、密度均一性好,抗压强度提高273%、压缩率提高133%,且爆速提高2.1%.

2) 3D打印成型技术的应用可为含能材料高精度成型和复杂异形异质结构含能材料的制备提供技术支撑,并可进一步实现弹药壳体——装药一体化成型,进而推动我国新型、高精度战略战术武器的发展。

本文的工作属于3D打印技术在熔铸炸药领域的应用探索研究,后期将更加深入地研究3D打印技术在熔铸炸药领域的应用,全面发掘基于3D打印技术的熔铸炸药的综合性能,为3D打印技术优化与设备改进以及推广应用提供理论和技术支持。