球形挠性接管机械阻抗测试方法

2018-08-07王洪磊

邓 杰,王洪磊

(海军驻某厂军事代表室,广西 梧州 543004)

0 引言

简单结构的机械阻抗能够通过理论计算获取,但对于复杂结构的机械阻抗通常采用试验的方法来测定。目前常见的阻抗测试方法主要是借助于阻抗平台,采用堵塞法获取阻抗数据。球形挠性接管是目前舰船上常用的挠性接管[1],它的管体呈球形结构,具有良好的减振性能和较大的位移补偿能力。由于球形挠性接管的几何结构和材料的本构关系比较特殊,其机械阻抗难以直接用解析法精确计算得到,在工程应用当中主要靠试验来测定,所以,设计一种试验方案准确测定球形挠性接管的机械阻抗,探究其在不同工况下的变化规律,具有重要的意义。本文对球形挠性接管的机械阻抗测试方法进行了研究,由此获知球形挠性接管的固有频率,预测其减振效果,同时可为球形挠性接管的动力特性分析提供原始的参数,为其安装和设计提供指导作用。

1 测试原理

球形挠性接管作为典型的两端元件,可以将挠性接管视为一个线性单元,它两端的作用力和振动速度可以用如下方程来描述[1]:

(1)

式中:F1、F2分别为输入端与输出端的作用力,N;V1、V2分别为输入端与输出端的速度响应,m/s;Z11、Z22分别为输入端与输出端的输入机械阻抗,N·s/m;Z12、Z21分别为输入端到输出端与输出端到输入端的传递机械阻抗,N·s/m。

在测量机械阻抗时,使用的是加速度计。振动速度可以通过加速度除以虚数和频率得到:

(2)

由式(1)和式(2)可以得到:

根据互易原理,对于两端对称的线性系统有:Z11=Z22,Z12=Z21。

2 机械阻抗测量

2.1 试验装置

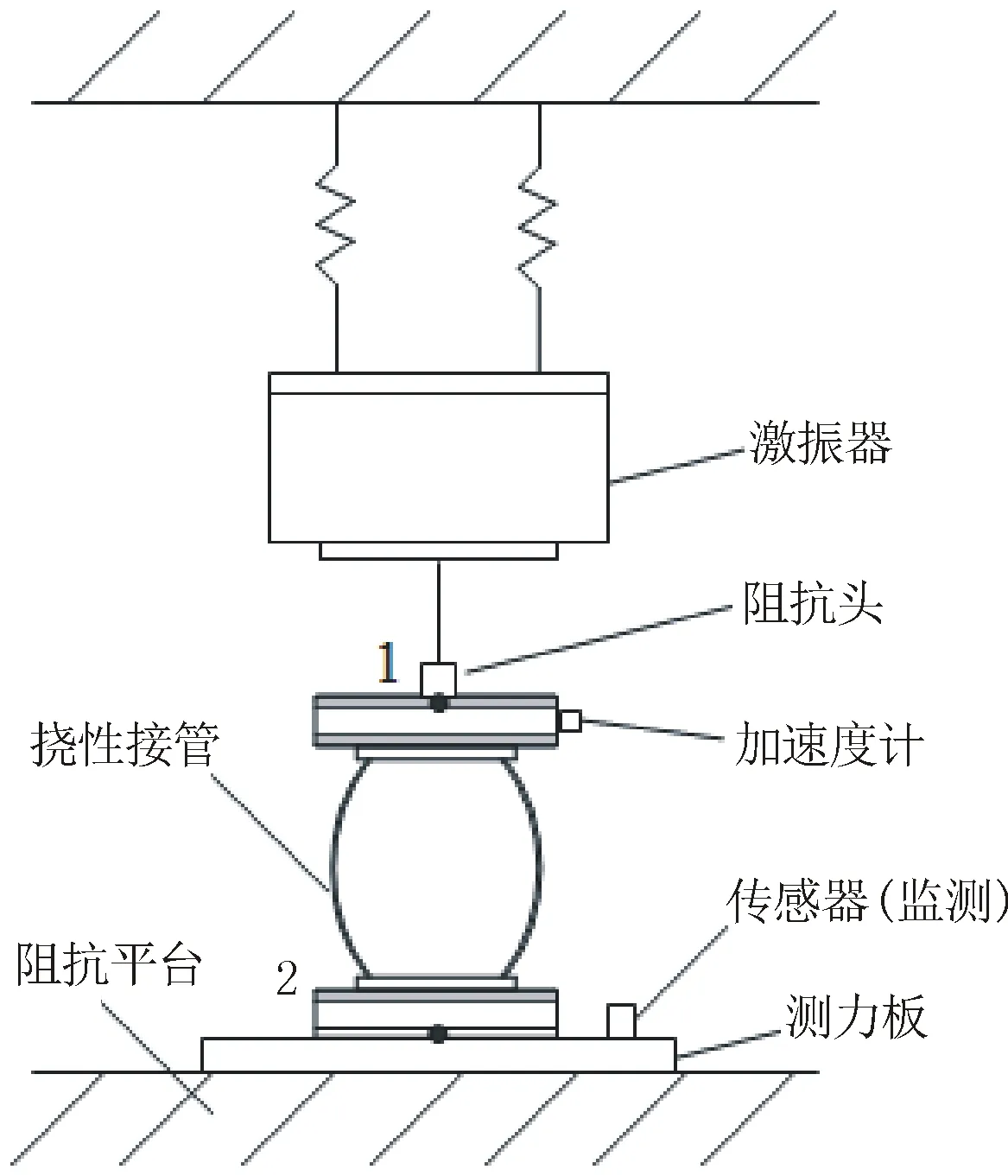

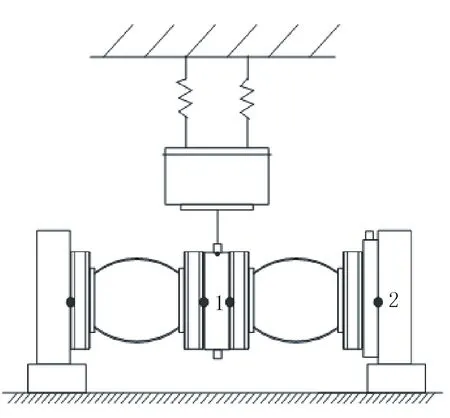

整个试验装置主要由三部分组成:试验台架、激振系统和测试系统。轴向和横向阻抗测量示意图分别如图1和图2所示。

(1)试验台架

阻抗测试多采用堵塞法[3-4],即要满足输出端响应为零,这就要求安装挠性接管的基座必须有良好的刚性,基座的安装频率应该小于最小测试频率的1/2.5,一阶固有频率则应该大于测量范围的最大频率,且输入阻抗应该在被测元件输入阻抗的十倍以上,这样就可以忽略测试时平台的响应。

本次试验在某研究所的阻抗平台上进行。该阻抗平台水平度良好,表面光洁,有足够的刚性,满足阻抗实验对基座的要求。为避免外界环境的干扰,平台不直接与地面接触,而是在平台底部安装了隔振器。通过隔振器与地面相连,减少了地面环境振动对阻抗测试的影响。

1—输入端;2—输出端。

1—为输入端;2—为输出端。

挠性接管在加载的情况下进行阻抗测试,在内部充压的时候其两端受到约束,因此,还要有一套加载装置,在测量时对其进行轴向约束。该装置要能够提供足够的加载约束力,并且加载横梁的静刚度要在挠性接管的静刚度的十倍以上,这样才能确保准确测量挠性接管的机械阻抗。

(2)激振系统

激振系统由激振器、信号发生器、功率放大器及弹性吊架组成。信号发生器负责产生激励信号,这种信号的能量通常较小,不能直接驱动激振器工作,需通过功率放大器将功率放大后转换成具有足够能量的电信号,驱动激振器工作。激振器顶杆与挠性接管封头通过阻抗头连接,阻抗头用以测量输入端的力及加速度响应。为了确保施加的激振力是沿单一方向的,有必要在激振器顶杆和阻抗头之间加一细长的推力杆。

激振系统必须保证激励力在测量的频率范围内作用在挠性接管上,同时,激励的振动响应要远大于环境振动,激励力必须大于干扰力10 dB以上。

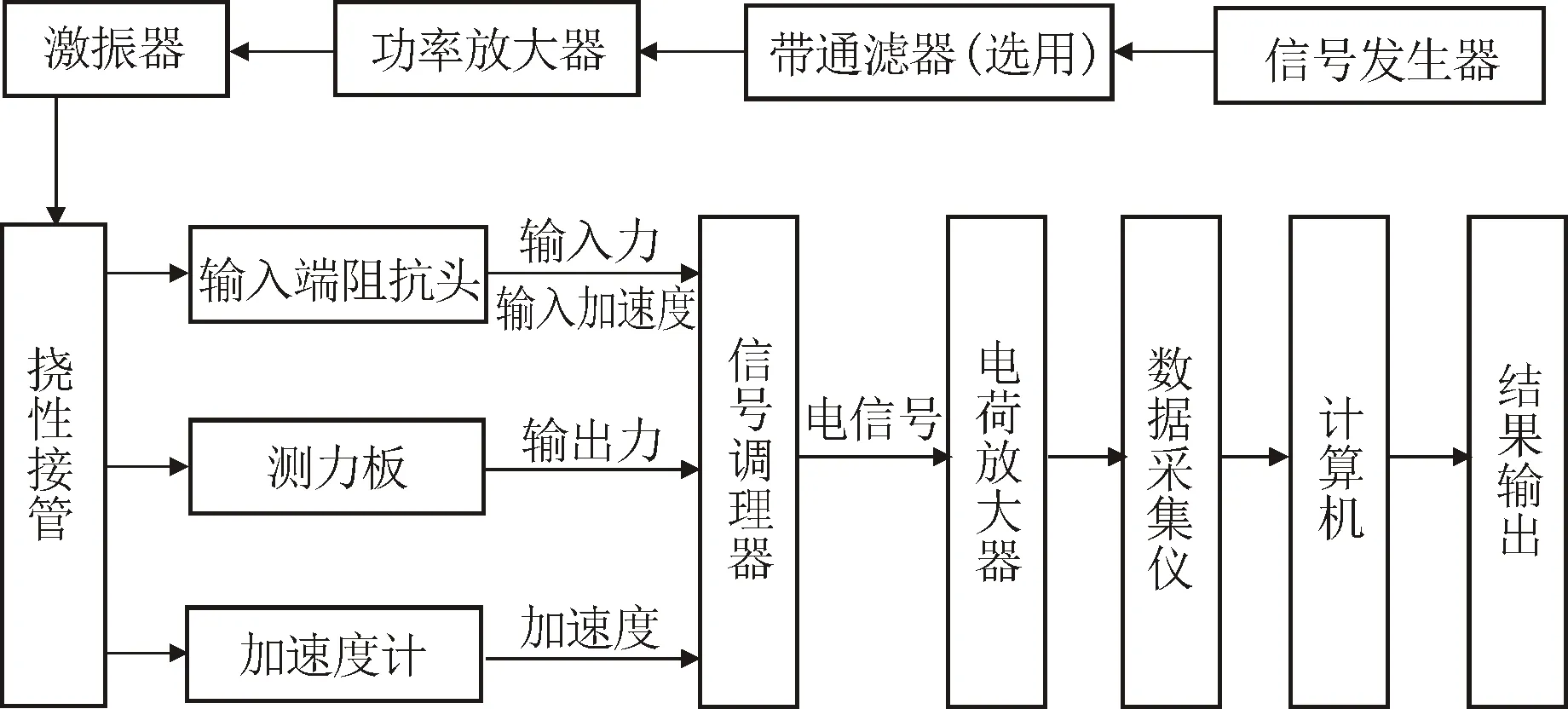

(3)测试系统

测试系统由传感器、信号调理器、信号放大器与数据采集及分析器组成。传感器负责采集被测的机械量,并经过信号调理器转换成电信号,然后经过电荷放大器将信号增强后输出到数据采集器,经过数据分析可以输出目标结果。

本次机械阻抗测量仪器按图3进行连接。

图3 测量元件连接框图

2.2 测试方法

测试前先对被测挠性接管进行观察,要求挠性段不能有缺陷,结构上不能有扭曲、褶皱等异常现象。准备好试验所需的所有设备、仪器仪表、连接附件等[5]。

(1)球形挠性接管轴向机械阻抗测试

测试时,被测球形挠性接管的输出端通过所选垫板与测力板相连,被测挠性接管输入端安装力传感器与加速度计,采用立式加载装置对挠性接管施加约束,施加约束至额定载荷后锁紧加载装置。连接测试系统,使用激振器对挠性接管输入端沿轴向方向施加振动激励。测量挠性接管输入端与输出端的轴向动态力与振动响应信号,基于数据处理可得到挠性接管轴向输入与传递机械阻抗。

(2)球形挠性接管横向机械阻抗测试

为了便于挠性接管横向机械阻抗的测试,需采用相同型号同批次的两个试件对称安装进行测试。使用中间过渡板将两相同的挠性接管输入端端面连接起来,两输出端端面通过所选垫板与测力板相连,利用卧式加载装置对挠性接管施加约束,加载至额定压力后锁紧加载装置。将力传感器与加速度计安装在输入端和输出端,连接好测试设备,使用激振器对挠性接管输入端横向施加振动激励。测量挠性接管输入端与输出端的横向动态力与振动响应信号,基于数据处理得到挠性接管的横向输入与传递机械阻抗。

2.3 数据采集与处理

数据采集要通过数据采集仪实现。在采集数据时,要把传感器的信号全面采集,否则可能会造成数据失真。在测量频率范围内,采集到输入端的激振力及加速度响应、输出端的反作用力,然后对其进行数据处理。

(1)计算输入阻抗的虚部

(4)

(2)计算输入阻抗的实部

(5)

(3)输入阻抗的幅值

∣Z11(ω)∣=[(ReZ11(ω) )2+

(ImZ11(ω))2]0.5

(6)

(7)

式中:k(ω)为幅值函数,用来修正测量数据,在实验前需标定测力版并给出这个函数。

2.4 试验结果与分析

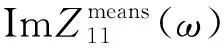

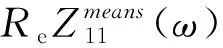

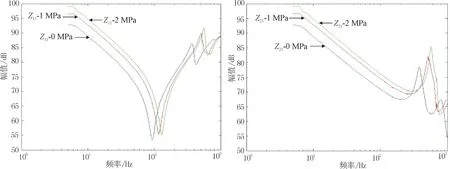

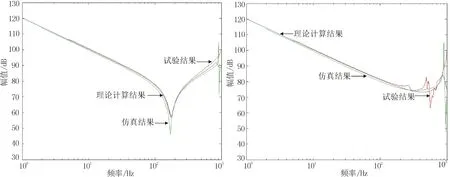

本次球形挠性接管机械阻抗试验选用规格为DN100的球形管,分别测试了内压为0、1、2 MPa时的轴向机械阻抗及横向机械阻抗,根据所测阻抗数据绘制出阻抗图谱如图4和图5所示。将内压为0 MPa时所测得的轴向机械阻抗与采用无矩薄壳理论计算得到的结果[6]及采用ANSYS有限元仿真结果进行比较,结果如图6所示。

图4 不同压力时的轴向输入/传递机械阻抗

图5 不同压力时的横向输入/传递机械阻抗

图6 0 MPa时的轴向输入/传递机械阻抗

从图4可知,随着内压的增大,输入阻抗和传递阻抗值均有所增大,且一阶固有频率会往高频出现偏移,说明球形管在充压时,管体沿轴向方向会变硬,刚度增大。

从图5可以看出,横向机械阻抗随内压的变化趋势与轴向机械阻抗的相似,只是阻抗值及共振和反共振的频率变化更加明显,可知内压对球形管横向机械阻抗的影响要比轴向机械阻抗的影响更大。球形管在充压时,管体横向方向的刚度增大更加显著。阻抗曲线在低频时出现扁平状,可能是由于力放大器低频频响不足造成的。

由图6可以看出,当管体无内压作用时,球形管沿轴向方向的机械阻抗试验结果与理论计算结果及有限元仿真结果吻合程度较好,三种方法所得的输入阻抗和传递阻抗的趋势和大小都十分一致。

3 结论

本文对球形挠性接管的机械阻抗进行了试验研究,介绍了测试原理和测试方法,并分别测试了球形管在不同内压作用下的轴向机械阻抗和横向机械阻抗。从测试结果发现,不同的静压工况对球形挠性接管的阻抗会有影响,阻抗值会随内压的增大而变大,在挠性接管的工作中一定要考虑内压的影响。把无内压作用时的试验结果和理论计算结果及有限元仿真结果进行比较,得到了很好的一致性,说明了测试方法的可行性。该方法也适用于其他的特殊结构的两端元器件的轴向和横向阻抗的测试。

由于球形挠性接管结构的特殊性,本文只对轴向和横向机械阻抗进行了测试,没有对其扭转阻抗进行测试,在今后的工作中,将进一步探索测试其扭转阻抗的有效方法,全面获取球形挠性接管的阻抗参数。