注射用胰蛋白酶生产控制策略

2018-08-05陈辰崔智睿黄臻辉

陈辰 崔智睿 黄臻辉

摘 要 目的:基于质量源于设计(quality by design,QbD)的理念,优化注射用胰蛋白酶的生产工艺。方法:通过对本品生产工艺中一些参数的考察,并以注射用胰蛋白酶的效价和质量为评价指标,筛选出显著影响本品质量的工艺变量,并其进行工艺优化。结果:配液过程中当注射用水温度保持在8~12 ℃、中间体药液从配液结束到灌装结束的放置时间不超过6 h、放置温度为8~15 ℃、升华干燥温度为-5~-7 ℃、升华干燥时间为6 h的条件下,能够得到质量较好的注射用胰蛋白酶。结论:在应用QbD理念所筛选出来的工艺参数范围内,能够制备安全、有效、质量可控的注射用胰蛋白酶。

关键词 质量源于设计 注射用胰蛋白酶 工艺优化

中图分类号:R944.2 文献标志码:A 文章编号:1006-1533(2018)13-0087-05

Control strategy for the production of trypsin for injection

CHEN Chen*, CUI Zhirui, HUANG Zhenhui**

(Shanghai NO.1 Biochemical and Pharmaceutical Co., Ltd., Shanghai 200240, China)

ABSTRACT Objective: To optimize the manufacturing process for the production of trypsin for injection based on the concept of quality by design (QbD). Methods: Process variables that would affect the quality of the trypsin for injection were screened out by the investigation of some parameters in the production process based on its potency and quality as evaluation indicators and an optimized process was finally obtained. Results: Trypsin for injection with good quality was produced under such conditions as the temperature of the water for injection at 8~12 ℃, the storage time of intermediate solution from the end of solution preparation to the end of filling maintained for less than six hours at 8~15 ℃, the time for the freeze-drying process lasted for six hours and its temperature at -5~-7 ℃. Conclusion: Safe, effective and quality controllable trypsin for injection can be prepared in the range of process parameters screened out based on QbD concept.

KEY WORDS quality by design; trypsin for injection; process optimization

美國食品药品管理局(FDA)于2006年提出了QbD的理念,它是一种在可靠的科学和质量风险管理基础之上的、预先定义好目标并强调对产品与工艺的理解及工艺控制的一个系统的研发方法,同时也是对产品从最初的概念阶段到最终的工业化的一种精心设计:通过对药物理化性质在处方设计、工艺参数选择、物料控制等方面的深入研究,达到对产品属性、生产工艺与产品质量之间关系的透彻理解,进而确定最佳的处方工艺[1- 3]。

注射用胰蛋白酶为肽链内切酶,临床上用于清除血凝块、脓液、坏死组织及炎性渗出物,用于坏死性创伤、溃疡、血肿、脓肿及炎症等的辅助治疗;各种眼部炎症、出血性眼病以及眼外伤、视网膜震荡等;毒蛇咬伤,使毒素分解破坏,具有自身降解作用[4-5]。其在水溶液中的稳定性较差,因此通常将其制备成粉针剂。在其生产过程中往往以水为溶剂,因此易发生水解,使其效价降低,甚至超出药典所规定的限度。而在冻干过程中,往往要经过较高的干燥温度(25~37 ℃)和较长的干燥时间(20~48 h),也会导致注射用胰蛋白酶成品的性状、溶液澄清度与颜色及复溶时间等物理性状亦不符合药典规定。

本研究应用QbD理念,对影响注射用胰蛋白酶质量的因素进行深入的研究,从而确保制备出具有良好质量的注射用胰蛋白酶。

1 材料和方法

1.1 仪器

AL104分析天平(瑞士梅特勒-托利多公司);FE20 pH计(瑞士梅特勒-托利多公司);UV-2450紫外可见分光光度计(日本岛津公司);KF-1卡尔费休水分测定仪(瑞士梅特勒-托利多公司);LYO1.0真空冷冻干燥机(上海东富龙科技股份有限公司)。

1.2 试剂

胰蛋白酶(上海上药第一生化药业有限公司,批号:140801);N-苯甲酰-L-精氨酸乙酯盐酸盐(SigmaAldrich,批号:150310);盐酸、磷酸氢二钠、磷酸二氢钾均购自国药集团试剂有限公司。

1.3 方法

1.3.1 注射用胰蛋白酶效价测定及质量评分

效价按照《中国药典》2015年版二部注射用胰蛋白酶项下效价测定方法测定[6]。

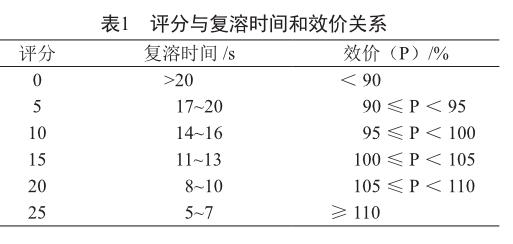

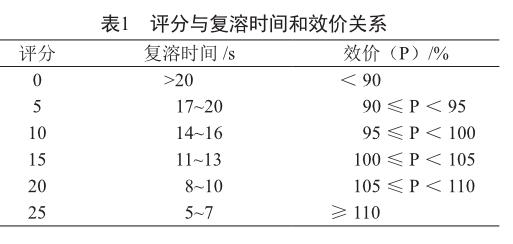

以性状、溶液澄清度与颜色、复溶时间及效价为评价指标,对注射用胰蛋白酶质量综合评分(总满分100分,各评价指标的满分均为25分)。其中产品若为类白色疏松块状物则其性状评分即为25分,反之则为0分;溶液若澄清无色则其溶液澄清度与颜色评分即为25分,反之则为0分。评分与复溶时间和效价关系见表1。

1.3.2 注射用胰蛋白酶的制备

称取处方量的胰蛋白酶(为标示量的115%),加入到一定温度的注射用水中,搅拌使其完全溶解,补加一定温度的注射用水至终体积,0.2 mm微孔滤膜过滤,灌装,半压塞,进箱,冻干。

1.3.3 注射用胰蛋白酶的风险分析

根据Design expert 8.0.6实验设计软件综合考察工艺因素对产品质量的影响,并通过Box-Behnken实验设计对各因素进行排列和比较,找出配液过程中注射用水温度(℃)、中间体药液放置温度(℃)及时间(h)、中间体药液pH及冻干过程中升华干燥的工艺5个因素中显著影响注射用胰蛋白酶质量的因素。

1.3.4 实验设计筛选变量及工艺优化

在注射用胰蛋白酶的风险分析结果的基础上,以除pH以外的4个因素为考察对象,以注射用胰蛋白酶的质量(包括:性状、溶液澄清度与颜色、干燥失重、效价)为评价指标,利用Box-Behnken实验设计筛选出对注射用胰蛋白酶质量影响较显著的因素及考察各因素与注射用蛋白酶质量的相关性,并对相应因素的参数进行优化[7]。

1.3.5 稳定性考察

根据Design expert 8.0.6实验设计软件综合评价后给出的最佳制备条件,制备3批注射用胰蛋白酶,将样品进行市售包装,按照《中国药典》2015年版四部中原料药物与制剂稳定性试验指导原则中的方法分别于温度(40±2)℃、相对湿度75%±5%下进行加速稳定性实验和温度为(25±2)℃、相对湿度为60%±5%下进行长期稳定性试验[6]354-356。

2 结果

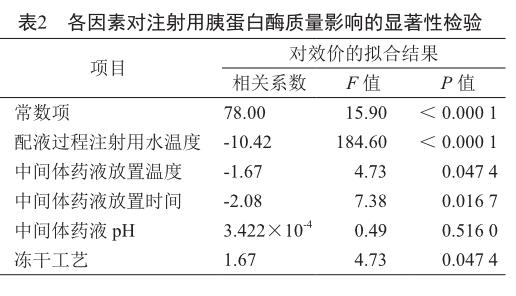

2.1 风险分析

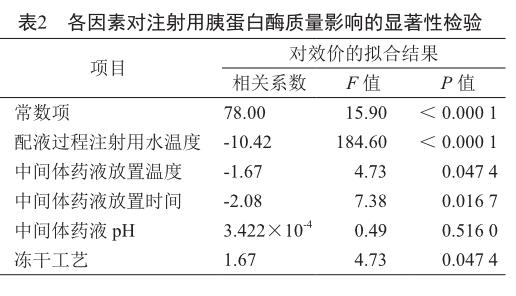

结果表明,中间体药液的pH值对注射用胰蛋白酶的质量无显著影响,而配液过程中注射用水温度、中间体药液放置温度及时间、冻干工艺对注射用胰蛋白酶质量均有显著影响,且配液过程中注射用水温度对注射用胰蛋白酶质量的影响最为显著(表2)。

2.2 变量及工艺优化

2.2.1 配液工艺优化

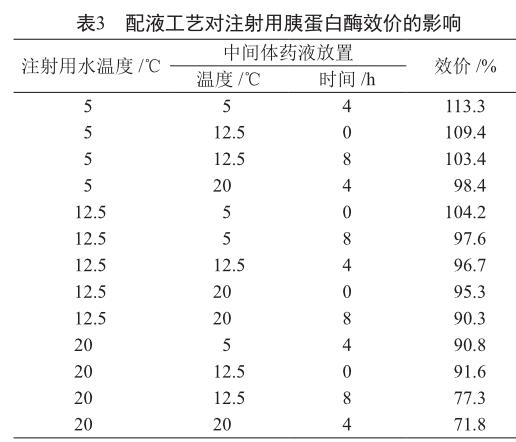

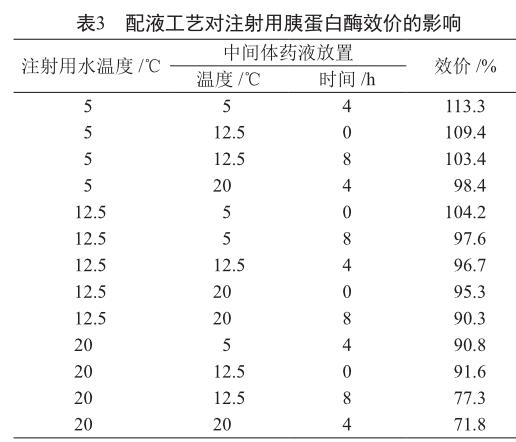

以配液过程中注射用水温度、中间体药液放置温度及时间3个因素为考察对象,以注射用胰蛋白酶效价为评价指标,结果如表3所示。

根据相关系数可知(表4,上述因素均与注射用胰蛋白酶效价呈负相关,即注射用胰蛋白酶的效价随着注射用水温度及中间体药液放置温度的升高、中间体药液放置时间的延长而降低(图1)。

2.2.2 冻干工艺优化结果

通过调节升华干燥温度和时间两个参数,并以冻干产品的性状、溶液澄清度与颜色、复溶时间及效价为评价指标(以百分制评价),以Box-Behnken效应面法对注射用胰蛋白酶的冻干工艺进行优化[8-9]。结果见表5。

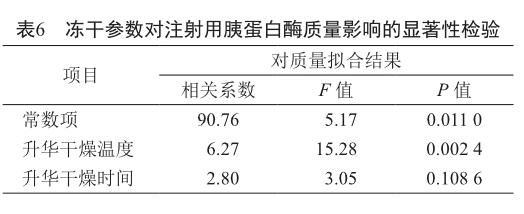

由表6中相关系数可知,在一定范围内,升华干燥温度和升华干燥时间均与注射用胰蛋白酶质量呈正相关。在所试验的升华干燥温度(-5~-15 ℃)范围内,注射用胰蛋白酶质量随升华干燥温度的升高而提高;而注射用胰蛋白酶质量与升华干燥时间呈一种抛物线型的相关性,即升华干燥时间过短或过长均无法得到较好质量的注射用胰蛋白酶(图2)。

2.3 工艺优化验证

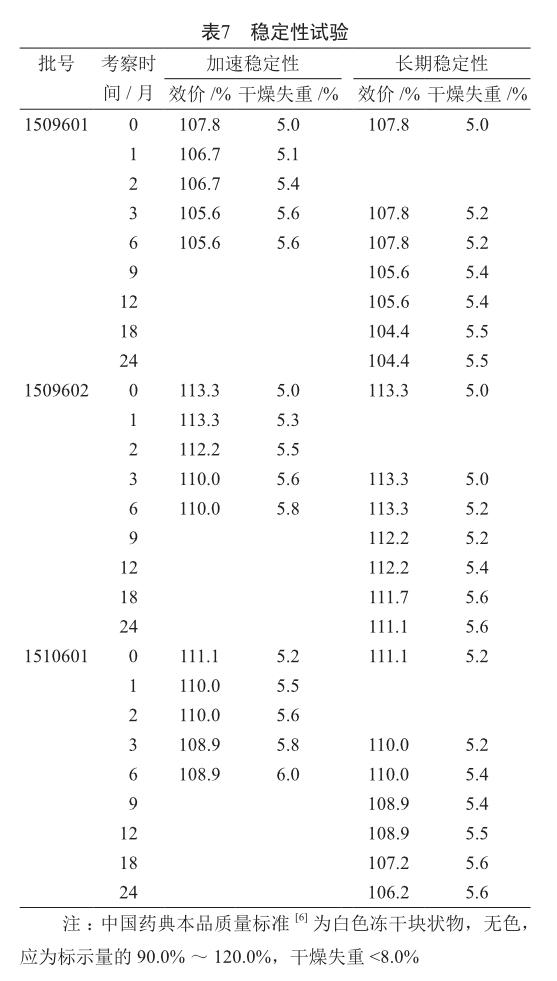

鉴于上述试验结果及考虑到生产中的可行操作条件,选择注射用水温度10 ℃、中间体药液放置温度10 ℃和放置时间6 h,制备3批样品进行稳定性考察(加速6个月及长期24个月)。结果表明,采用工艺优化后的参数生产的注射用胰蛋白酶的质量均符合药典标准(表7)。

3 讨论

QbD理念是以预先设定的目标产品质量特性为研发起点,在了解关键质量属性和工艺参数的基础上[10],通过实验设计(DoE)量化因变量对自变量的响应值,来了解自变量之间以及各个自变量与因变量之间的相互关系,从而确定对因变量影响最显著的自变量,进而确定产品的关键质量属性。

原工艺中配液过程中注射用水温度控制在15~25 ℃,中间体药液放置温度为室温,放置时间3 h。冻干工艺中升华干燥温度为-10~ -12 ℃,干燥时间为10~12 h。由于配液温度较高,有时会导致药品中间体效价低于药典标准要求的下限值(90%),此外中间体药液在室温放置时要求不超过3 h,这就要求中间体检验必须在短时间内完成,同时生产批量不宜过大,以防止由于后续灌装、进箱时间较长,而超出工艺时限,影响最终产品的质量。药品的冷冻干燥过程一般分为两个阶段,即升华干燥阶段和解析干燥阶段,其中升华干燥阶段主要除去自由水,解析干燥阶段主要除去结合水,而通常产品中自由水的含量可达到90%,结合水的含量仅为不到10%,因此升華干燥阶段为整个冷冻干燥过程中的关键步骤,因此在不影响产品质量的前提下,如何优化升华干燥工艺,缩短冻干时间,以减少能耗,增加经济效益是一个亟待解决的问题。原工艺中设定的升华干燥温度较低,使水分升华的速率较慢,进而需要更长的干燥时间,故需通过提升升华干燥温度,使其干燥时间缩短至仅需6 h。

采用本研究的工艺参数所制备的注射用胰蛋白酶,可以确保配液过程中注射用胰蛋白酶的效价均符合药典标准,且使中间体检验获得更加充裕的时间,药品的批量也可适当增加,同时由于冻干时间的缩短,降低了能耗等生产成本,最终提高了注射用胰蛋白酶的生产效益。

参考文献

[1] 蒋煜, 杨建红, 王亚敏. “质量源于设计”在仿制注射剂处方工艺研究中的应用[J]. 中国新药杂志, 2014, 23(8): 921-924, 954.

[2] 仲小燕, 梁毅. 实施“质量源于设计”的五个关键因素[J]. 机电信息, 2011(23): 14-17, 45.

[3] 王明娟, 胡晓茹, 戴忠, 等. 新型的药品质量管理理念“质量源于设计”[J]. 中国新药杂志, 2014, 23(8): 948-954.

[4] 丁凌霄, 孟俊祥, 龙峥, 等. 胰蛋白酶的提取纯化及酶学性质的研究[J]. 粮食与食品工业, 2013, 20(2): 40-43.

[5] 李素霞, 赵致, 冯矗. 即配即用型的胰蛋白酶制剂. CN102533704A[P]. 20120704.

[6] 国家药典委员会. 中华人民共和国药典(2015年版)二部[M]. 北京: 中国医药科技出版社, 2015: 1170.

[7] 张小飞, 邢传峰, 果秋婷. 基于质量源于设计(QbD)理念优化穿心莲内酯固体脂质纳米粒[J]. 中草药, 2015, 46(2): 194-200.

[8] 郭彦伟, 李保国, 郭柏松, 等. 药品冻干工艺过程分析技术研究进展[J]. 流体机械, 2014, 42(6): 75-79.

[9] 张小飞, 果秋婷, 杨姣. 基于QbD理念优化注射用米氮平冻干工艺[J]. 中国医药工业杂志, 2013, 44(8): 778-780.

[10] 徐丽敏, 刘燕琳. “质量源于设计”理念探讨[J]. 科学中国人, 2014(2): 8-9.