Mg元素对碳纳米管/钛铝合金复合材料组织与性能的影响

2018-08-05刘慧,郭俊*

刘 慧,郭 俊*

(安徽工业大学材料科学与工程学院,安徽 马鞍山 243002)

碳纳米管(CNTs)具备优异的强度、抗疲劳性和各向同性等优点,凭借其超强的力学性能成为复合材料的理想增强体。但同时,碳纳米管比表面积大,比表面能高,加上范德华力作用,在制备过程中会有很强的团聚趋向。此外碳纳米管润湿性较差,难以与金属基体形成牢固的结合界面,从而影响了碳纳米管增强效果的发挥。

在CNTs分散方面目前通过球磨、超声波处理、原位合成等方法已经得到了很好的解决;在改善润湿性方面可以利用电镀或者涂覆技术在碳纳米管添加基体金属层,如镀Cu[1]、Ni[2]、Co[3]的方法,但制备过程相对复杂。查阅相关文献可知:Mg元素可以改善Ti的润湿性[4],可细化晶粒[5],所以本文在制备复合材料的过程中加入少量的Mg,研究分析Mg元素对合材料的影响。

1 试验材料与方法

1.1 试验材料

本实验使用的基体材料是粒度300目的钛、铝粉,其中Ti粉纯度为99.14%,还有0.03%的H,Al粉纯度为98.89%。

碳纳米管具体参数为:管径40nm~60nm,管长5μm~15μm,纯度>95%,灰分<3%。

1.2 试验方法

将原始Ti粉和Al粉按原子比为52:48配比,将Ti粉充氢球磨6h,再加入配比好的Al、Mg粉充氢球磨2h,其中球磨转速400r/min,充氢气5MPa。然后将混合粉末与酸洗提纯的碳纳米管润湿球磨得到复合粉末,球磨转速为150r/min。复合粉末在900℃下进行真空热压烧结1h制备复合材料,烧结压力为34MPa。

2 实验结果与分析

2.1 Mg含量对复合材料显微形貌的影响与能谱分析

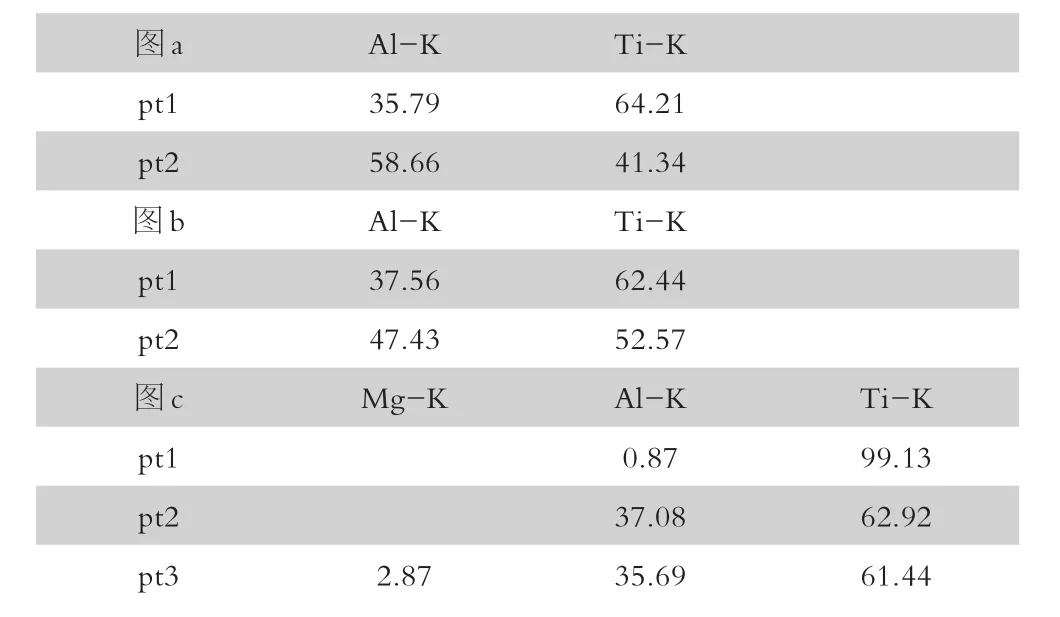

图1 复合材料的显微形貌和EDS分析(a:1.0at.%Mg;b:2.0at.%Mg;c:3.0at.%Mg)

图a Al-K Ti-K pt1 35.79 64.21 pt2 58.66 41.34图b Al-K Ti-K pt1 37.56 62.44 pt2 47.43 52.57图c Mg-K Al-K Ti-K pt1 0.87 99.13 pt2 37.08 62.92 pt3 2.87 35.69 61.44

图1是添加不同含量的Mg制备出的复合材料的显微组织形貌和EDS分析结果。

从图1(a)可以看出在Mg含量为1.0at.%时,复合材料的组织形貌主要由块状组织和更细小的颗粒组织构成,能谱分析结果表明:相对于颗粒状组织中的Ti、含量,块状组织中的Ti含量相对较高,Al则相反,根据EDS分析结果,块状组织中Ti:Al含量比为1.62~1.79,推测成分为Ti2A,颗粒状组织中Al:Ti含量比为0.58~1.41,推测其为TiAl和Al3Ti。

当Mg含量为2.0at.%时,块状组织面积增大(见图1(b)),还出现了层片状组织,这种组织的存在可以改善韧性。

Mg为3.0at.%,块状组织开始集中且变大(见图1(c)),在中心部位出现部分黑色非层片状组织,EDS分析可知其主要为Ti元素,推测由于过量的Mg导致Ti、Al反应不充分,此外还发现以Mg元素为主的孔隙。

2.2 Mg元素含量对复合材料显微硬度影响

添加1.0at.%Mg,复合材料显微硬度提高24.1%(相对未添加Mg),少量的Mg元素可以提高Ti合金与CNTs的润湿性,促进了合金材料的合成。当Mg为2.0at.%时,复合材料的硬度下降,基体中的层片状组织可以改善材料塑性但会降低硬度。继续添加Mg元素,复合材料的显微硬度显著降低,这是由于过量的Mg原子生成孔隙,材料相对致密度降低。

表1 复合材料的显微硬度

2.3 Mg元素对复合材料断口CNTs的影响

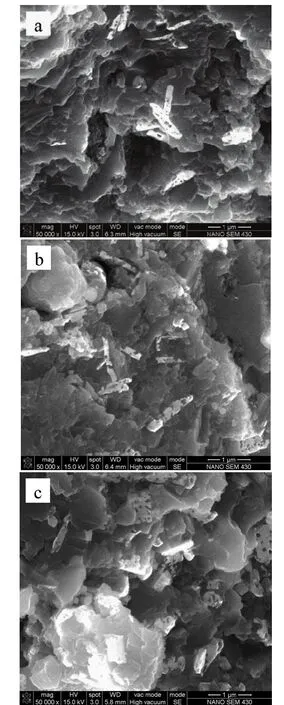

从图2可以看出,断口处的CNTs存在撕断现象,证实CNTs作为增强体可提高复合材料强度。随着Mg含量的提高,断口处的CNTs发生断裂和剥落。在烧结过程中汽化的Mg元素促使CNTs与基体润湿,两者之间的结合强度加强。当Mg含量为3.0at.%时,断口处除发现CNTs外,还有部分多孔组织(见图2(c)),这是由于过量的Mg元素汽化后残留在材料中。

图2 复合材料断口CNTs形貌(a:1.0at.%Mg;b:2.0at.%Mg;c:3.0at.%Mg)

3 结论

添加1.0at%Mg促使材料组织均匀细化;当Mg含量为2.0at.%时,材料内部出现层片状组织,该组织会降低材料硬度;当Mg含量增加至3.0at.%时,层片状组织中出现了未完全反应的Ti。分析复合材料的断口形貌发现,断口处CNTs发生断裂,这也证实Mg元素可加强基体与CNTs的结合。