铜阳极泥熔炼渣浮选精矿中铋的回收利用

2018-08-05朱新生

朱新生

(金隆铜业有限公司 安徽铜陵 244021)

1 前言

kaldo炉处理酸浸脱铜阳极泥产出的熔炼渣,由于含有少量的金、银等贵金属,国内外通常全部返回铜冶炼系统再循环,实现金银二次回收。由于循环流程过长导致的有价元素分散,降低了贵金属的直收率及综合回收率。国内某企业开发了浮选富集金、银技术,将熔炼渣中99%以上的金、银富集到精矿中,精矿返回kaldo炉再回收,在实际生产过程中,杂质元素铋、砷等杂质在浮选过程中也得以富集,精矿入炉处理延长单炉处理时间2小时以上[1],降低了卡尔多炉的处理能力,其中的有价元素铋未能得到回收。因此本文对kaldo熔炼渣浮选精矿中铋的脱除及综合利用进行了研究。卡尔多炉熔炼渣浮选精矿主要组成如表1。

2 原理与工艺流程

2.1 基本原理

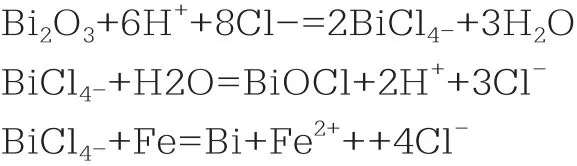

在硫酸氯盐体系下,铋以可溶的氯化铋形式进入液相,经中和水解生所氯氧铋。氯氧铋碱浸脱砷除杂,浸出渣酸浸重溶铁粉还原制得海绵铋。主要化学方程式[2]如下:

2.2 工艺流程

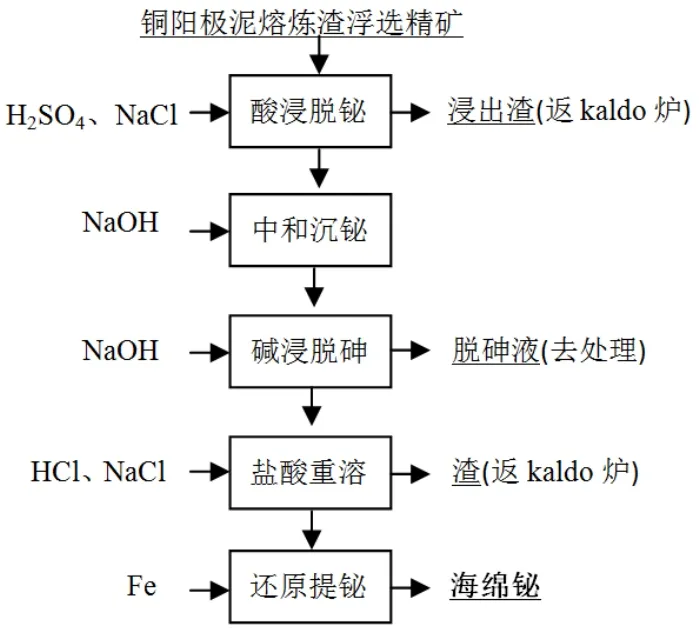

拟采用的工艺流程如图1所示

3 硫酸-氯盐浸出

控制温度在90℃~98℃,在固液质量比1:4、硫酸浓度2.5mol/l、氯化钠浓度125g/l 条件下,连续搅拌4小时,冷却澄清,过滤。精矿酸浸渣组成如表2。

由表2可以看出,熔炼渣精矿经酸浸后,由于Bi、Ca、Mg等杂质的进入酸浸液,金,银品位进一步得以富集,该部分浸出渣可直接返回kaldo循环利用。精矿中的铋由15.28%下降到了0.23%,达到了精矿返回kaldo炉使用的要求。

图1 铜阳极泥熔炼渣浮选精矿中铋的回收流程

4 中和沉铋

上述浸出液,采用30%的氢氧化钠,调节溶液pH值至3.0~3.5,充分搅拌60分钟,静止澄清至上清液清亮,底流进行固液分离,得到固体氯氧铋。其组成见表3。

5 碱浸脱砷

由表3可以看出,砷作为沉铋渣中主要杂质元素,有必要在提铋前去除,可以利用砷在碱液中生成易溶的砷酸钠进入液相,铋则留在渣中,实现砷的开路分离。

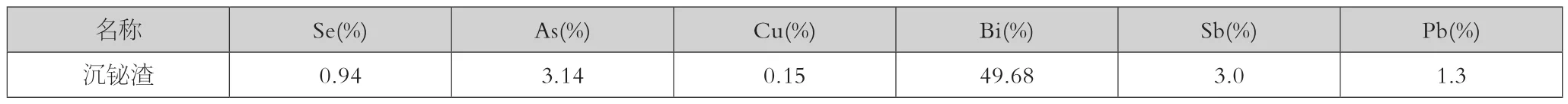

表1 kaldo熔炼渣浮选精金矿成分

表2 精矿酸浸渣成分

表3 中和沉铋渣主要成份

5.1 浸出时间对砷脱除率的影响

设定浸出温度为90℃、氢氧化钠与沉铋渣质量比(碱料比)为1:2、液固比为6:1,考察浸出时间对砷脱除率的影响。结果见图2。

由图2可知,砷浸出率随着浸出时间的增加而升高,当浸出时间从1h延长到3h时砷浸出率增加较为显著,由81.85%增加到89.68%,浸出时间再延长砷浸出率增幅变缓。浸出3h时可作为最佳时间。

5.2 氢氧化钠加入量对砷脱除率的影响

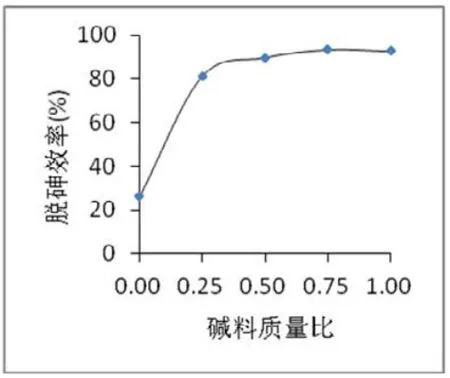

设定浸出温度为90℃、液固比为6:1、浸出3h后,考察碱料比对砷脱除率的影响。结果结图3。

图2 浸出时间对脱砷效果的影响

图3 碱料比对脱砷效果的影响

由图3可能看出,砷浸出率随着碱用量的增加而升高,当碱料由1:4增大到3:4时,砷的浸出率增幅较大,由86.21%增加到93.25%为最高,碱料比再升高到1:1时砷浸出率为92.57%略微有所下降。因此选定碱料比3:4为适宜的碱用量

5.3 浸出温度对砷脱除率的影响

取碱料比为3:4、液固比为6:1、浸出3h后,考察浸出温度对砷脱除率的影响。结果见图4所示。

由图4可以看出,温度由20℃增加到80℃时,砷浸出率随着温度的升高大幅增加80℃时,砷的浸出率达到92.38%,温度再升高到90℃时砷浸出率为变化不大。因此80℃可作为适宜的浸出温度

图4 温度对脱砷效果的影响

图5 液固比对脱砷效果的影响

5.4 液固比对砷脱除率的影响

浸出温度为80℃、碱料比为3:4、浸出3h后,考察液固比对砷脱除率的影响。结果见图5所示。

由图5可知,当液固由3:1增加到5:1时,砷浸出率由80.3%增加到93.25%,液固比继续增加时砷浸出率基本不变,甚至出现微弱下降趋势。

6 海绵铋的制取

6.1 盐酸重溶

根据陈兰、谢兆风、覃小龙等相关研究结果[3],以室温条件下,将脱砷后含铋渣经盐酸浸出重溶,盐酸浓度2.5mol/l、液固比5:1,反应1小时,制备富铋溶液,组成为砷0.12g/l、锑3.55 g/l、铜1.62 g/l、铋90 g/l。

6.2 铁粉还原

盐酸重溶反应结束后,向浸出液中加入还原铁粉,铁粉加入量为溶液中铋量的1.25倍,还原反应时间3h,分别对渣相、液相进行分析,液相中铋还原置换率可达98.1%,产品海绵铋中含铋85.6%、含铁1.9%,铋的综合回收率92.3%。

7 结果与讨论

针对铜阳极泥熔炼渣浮选精矿中高铋特点,提出酸浸脱铋、中和沉淀、盐酸重新及还原提铋工艺,特别是对主要杂质砷的脱除进行优化研究,获得了脱砷的最佳工艺参数条件:碱料比3:4、浸出温度80℃、浸出时间3h、液固比5:1,砷的脱除率可达到93.25%。经盐酸重溶、铁粉还原置换后,最终获得含铋85.6%的海绵铋。

因此,采用本文提出的工艺,对铜阳泥熔炼渣浮选精矿进行处理,既能有效降低精矿中铋含量,避免了对kaldo作业周期的影响,又能实现精矿的有价元素铋的回收利用。