铜铝复合管材生产工艺及应用

2018-08-05蒋杰

蒋 杰

(佛山市华鸿铜管有限公司 广东 佛山 528234)

1 要点

制冷用铜管材是铜加工产品主要产品之一,其年用量应用仅次于电力用产品使用量,年使用量约为250万吨左右。

从2003年开始,铜价一路高歌猛进,由每吨两万一路飙升至每吨七万,铜从此进入高价时代。由于铜产品的成本占整个制冷产品成本15%左右,因此铜价的飙升,无疑对制冷产品的成本影响是非常强大的,为了降低铜产品在整个制冷设备的使用成本,并结合铜铝复合线材的使用情况,铜铝复合管材的研发被相关制冷企业所关注。根据客户和市场的要求,铜管生产企业从2005年开始研发、试验、生产并应用相关铜铝复合管材。经过十余年的发展,铜铝复合管材的生产技术、应用情况以及未来的状况怎么样?现在看还不是很明确。笔者根据自我掌握的资料,对上述问题进行整理和解答,供大家参考和分享。

2 铜铝复合管材的生产技术和加工工艺:

铜铝复合从技术的角度看是非常困难复合技术,其原因在于铜和铝的金属特性所决定。其原因在于铜硬铝软、铜熔点高铝熔点低、铝易氧化、铜具抗氧化等特殊性决定铜铝复合的难度。根据多年的技术研究和生产技术验证,铜铝复合的主要生产技术为:固+固和液+固,两大生产技术方法。下面具体介绍:

2.1 固+固生产工艺主要有以下几种:

2.1.1 外覆焊接轧制生产工艺

该工艺的生产方式为:在铝管外表面覆焊一层铜带,然后将复合铜管进过两棍轧机进行轧制而成。其中铜带的焊接方式可以是直线包裹焊接,也可是螺旋方式焊接。该生产工艺受到焊接铜带厚度的限制,因此主要适应于中小规格的铜铝复合管材的生产。该工艺来源于铜铝线材产品的生产工艺。

2.1.2 双金属套管轧制生产工艺

该工艺的生产方式为:将两种加工状态的铜管管坯和铝管管坯相互套接而成为套管,融合进行两棍轧机进行轧制而成,在轧制过程为了保证复合面的强度和复合效果,会采用将管坯进行加热的方式进行轧制。轧制后的管坯可以选用再次轧轧制或多道次拉伸方式生产出需要规格的产品。

2.1.3 双金属铸套管挤压生产工艺

该工艺的生产方式为:将铜和铝铸造管坯经特殊处理后套接在一起,然后经加热、挤压生产成为复合管坯。后续可以进行冷轧、拉伸生产以获得所需的产品规格。为了避免套管铜铝接触面发生氧化现象,复合铸管的两端要进行封焊或包套处理。

2.1.4 双金属铸套管行星轧制生产工艺

该工艺生产方式:将铜和铝铸造管坯经特殊处理后套接在一起,然后由行星轧机进行轧制而成,后续可进行联拉、盘拉等冷加工生产工艺,而获得需要的产品规格。

2.1.5 固+固生产工艺特点

(1)为了保证复合面的的强度以及复合后产品性能的均匀性,铜、铝要复合的金属表面要进行复合前的特别处理,主要是:除油、除氧化层、打磨增加表面粗糙度等。

(2)铜和铝两个金属的材料的特殊性,在复合过程为了保证产品的复合效果,通常采用具有三向压应力的加工生产方式——挤压或轧制方法来实现。有资料显示:复合过程温度在430~460℃复合材料的复合性能最优,因此为了保证产品在复合过程不发生产品氧化现象,通常在惰性气体保护下进行。

(3)可以通过调整加工生产工艺的变形量获得不同厚度的铜铝复合层产品。来满足不同客户的要求,并适应后续产品生产加工。

2.2 液+固生产工艺主要有以下几种

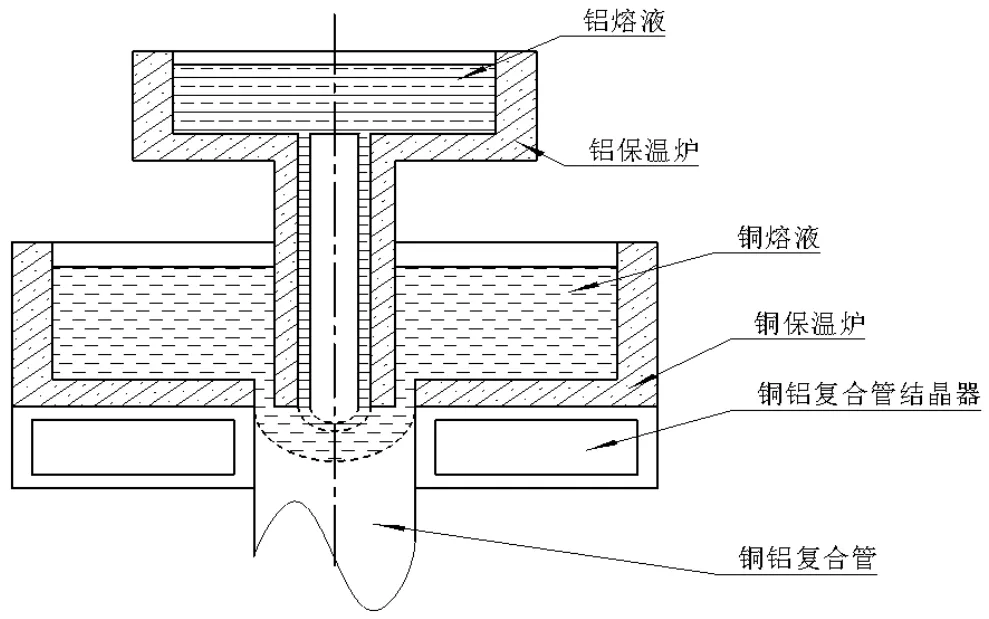

2.2.1 填芯连铸复合生产工艺

填型连铸的生产工艺的方法是:在连续铸造外层金属坯壳的同时填充浇铸芯部金属;其铸造过程是这样的:首先铸造外层铜金属外层,使其形成铜管状外壳,在外壳金属凝固形成稳定的前提下,并降低到适当的情况下,向管状铜壳内部灌装金属熔液,在灌装过程保证中心部分为中空,实现管型铸造。该铸造工艺方法图见图1所示。

图1 填芯连续复合生产工艺原理示意图

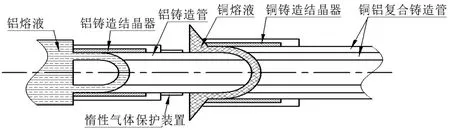

2.2.2 双结晶器连续铸造生产工艺

双结晶器连续铸造工艺的方法是:在连续铸造熔炉结晶器部分根据牵引方向安装两个同轴结晶器,现将内部铝熔液引入芯部金属结晶器进行结晶,然后在保护性气体装置的保护下进入外部金属结晶器内,同时引入外部复合铜金属熔液,实现内部金属与外部金属与内部金属液固相结合,并实现连续铸造。该铸造工艺方法图见图2所示。

图2 双结晶器连续铸造生产工艺示意图

2.2.3 液+固生产工艺的特点

通过上述文字和图片的描述和示意,该生产工艺有以下几个特点:

(1)两种金属有一种是在液态与另一个金属进行复合,由于复合过程是液+固下进行,因此复合面的结合效果要优于其他方式的结合。

(2)两种金属的复合过程是处于惰性气氛保护下进行,因此两种金属结合受其他氧化影响最低,因此复合面的强度最高,抗分离的能力最强。

(3)两种金属的复合是在高温条件下进行因此对设备的控制与监控退出更高要求,因此设备的投入非常大,对生产人员的操作技术水平也相应提出更高要求。

2.3 铜铝复合管材冷加工生产工艺

铜铝复合管材的坯料合成后,为了满足以后后续加工需要,产品最终均要进行冷加工生产,由于是两种不同金属冷加工因此该产品的要特别注意以下几点:

(1)多采用轧制生产工艺进行生产,一方面可以实现大的变形量,同时保证复合金属复合层的效果和强度。

(2)在采用拉伸生产工艺时,道次加工率不要过大,可采用小道次加工率,多道次加工的工艺进行生产,必要时在道次中间增加退火的生产工艺,避免由于道次变形量过大引起复合层断裂或铝金属层开裂现象发生,导致产品无法进行后续的生产。

(3)在进行退火工艺过程,要特别注意生产过程的金属表面的保护,避免金属表面的氧化,而影响后续生产和使用。

3 铜铝复合管材所面临的挑战

铜铝复合管材的研发其目的在于替换或部分替换制冷铜管,如果要实现这个目的,需要应对以下几点的挑战。

3.1 产品的焊接性能的挑战

众所周知,制冷铜管在使用过程需要进行大量的焊接工序,在焊接过程无法回避铜铝间焊接的问题,铜铝焊接的问题是一个世界性的难题,现有的焊接技术还没有完全彻底的解决,该技术能否得到攻克会严重制约铜铝管的应用。

3.2 产品耐压安全性的挑战

为了保护地球的臭氧层,新型制冷剂已经在世界范围内进行应用,新型制冷剂与原制冷剂的最大特点是:制冷剂的运行压力增加60%,在这种情况下,对制冷用管材的耐压提出更高耐压和安全要求。安全性能否满足要求是对铜铝复合管材一个重要考验。

3.3 产品绿色环保的挑战

产品的全生命绿色环保理念越来越被世人所接受。同时也是一项社会责任,由于铜铝产品在使用后的分离技术还没有从根本上得到解决,该问题没有得到彻底解决前,铜铝复合管材的使用必将受到使用企业限制。

4 结论

铜铝复合管材生产技术的研发是金属制造加工创新发展的新技术,为金属产品的应用和推广提供新的生产技术和新的思路。但应该看到在应用领域还有许多问题需要解决和面对。在短期内制冷用铜管的产品仍然是以铜管为主导。铜铝复合管材产品还很难对现有铜制冷管材产生任何影响。