二氧化硫鼓风机改造技术研究与应用

2018-08-05王辉刘晏军张述荣

王辉,刘晏军,张述荣

(金川集团股份有限公司,甘肃 金昌 737100)

二氧化硫鼓风机是制酸系统的核心设备,其安全稳定性直接影响到整个硫酸系统甚至相配套的冶炼系统的正常生产。金川集团公司30万吨制酸系统SFO14型SO2鼓风机是德国KKK公司制造,设计处理风量16.5万Nm3/h。该设备自2006年10月投用至今已有11年。经过历年的检修和改造完善,性能没有明显劣化,反而得到较好的提升,设备状况良好。

1 SFO14型SO2鼓风机概况

SFO14型SO2鼓风机系2006年随冶炼系统改造,30万吨硫酸系统建成投产而投用。设计风量16.5万Nm3/h,配置5500KW同步电动机驱动,配有液力耦合器调速,但没有配置前导向,电动机绕组采用风水冷冷却方式进行冷却。

设备自2006年投用以来,随着时间推移,运行状况不佳,性能逐年劣化,运行稳定性下降,运行参数逐步下滑,存在诸多制约性问题。通过对该设备各项性能指标进行全面跟踪检测分析及对风机性能曲线的比对,其运行工况点已低于额定运行范围,且该SO2风机各项性能指标已接近允许范围的高临界点。同时,对风机各部件进行了全面的测量,该风机已出现劣化现象。因此需要对该风机进行改造、优化完善,提高其各项性能,以满足30万吨硫酸系统的工艺需求。

2 存在的主要问题

(1) SFO14型SO2鼓风机由于实际压头、流量均低于设计值,风机长期在性能曲线以外运行,在特定的速度要求下,需要更高的能耗,液力耦合器承载了更大的扭矩,液力耦合器速度滑差的增大,导致工作油回路更大的压力损失;由于压力损失的增大使工作油回路热负荷增大,液力耦合器不能承担所有的增加热量,致使油温过高;工作油温高,而工作油与润滑油共用油箱,工作油温高导致润滑油基础温度较高,显得工作油和润滑油冷却器能力不足,液力耦合器存在大马拉小车的状况,长期工作油温偏高(在120℃接近报警线运行),致使工作油积碳、结胶,污染润滑油,阻塞过滤器甚至润滑油通道,曾多次出现油温高及油压低而造成联锁跳车。给硫酸系统和对应的冶炼系统连续稳定生产造成极大的影响,为避免风机因油温高跳车,强行控制风机风量,降低负荷,油温最大可能控制在接近报警值运行,尤其是夏季高温季节,表现尤为突出,是制约风机运行负荷的一个主要因素。

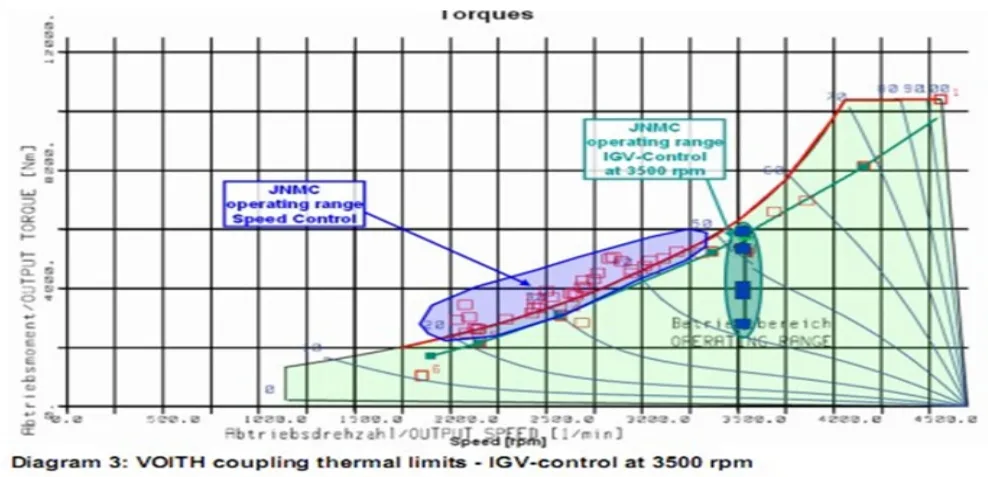

(2)风机操作范围窄,经常在性能曲线外运行,调节困难,稍有不慎就会发生湍振甚至跳车事故。根据工艺要求,风机在允许风量范围之间应能连续调节,风机的调节范围应达到17.5%~100%,采用液力耦合器调节转速的方式调节范围只能达到36%~100%.由于该型风机的力学设计原因,转轴选用柔性轴,临界转速1500rpm,因此风机必须避开转速1200-1900rpm之间操作,以保证与临界转速保持安全间隔,避免调速至该谐振频率时可能导致的机组损坏,因而耦合器的调节范围变窄,只有47%~100%,为满足调节范围,对于低于1900 rpm转速下风量的连续调节,需改变调节方式满足工艺需求(图1)。

图1 风机性能曲线图

(3)液力耦合器长期超负荷运行,是造成油温高的主要原因,特别是启动扭矩大,负荷重,启动困难,液力耦合器性能下降,风机启动困难,工作油温高,曾多次在启动过程中由于工作油温过高导致液耦易熔塞熔化,致使风机不能启动或在启动过程中跳车情况发生。在风机运行过程中液力耦合器勺管开度调节达不到风量调节需求。

(4)电机绕组温度较高。通过降低循环水温度,提高循环水量,检修疏通换热器,拓宽通风道等一系列措施,进行适当的控制和调整,但电机基本在接近绕组温度报警值运行,多次发生因电机绕组温度过高联锁跳车。

(5)风机叶轮腐蚀。由于烟气来源较多,成分较为复杂,烟气波动范围较大,再者在因干燥效果不佳,含水较高,导致风机叶轮腐蚀现象明显,在叶轮迎风面叶片尖部出现点蚀现象,破坏风机动平衡,影响转子的强度,而且有进一步劣化趋势,影响转子运行寿命和运行效率,同时发现风机涡壳有点蚀现象。

3 SFO14型SO2鼓风机问题研究与改造提升

鉴于SFO14型SO2鼓风机的不良状况和存在问题,风机操作及负荷调整极其困难,操作压力大,故障和隐患多,跳车频次较高,对系统连续稳定运行造成极大威胁。针对风机存在问题进行跟踪分析研究,并提出有效改进措施并予以组织实施。

(1))风机油温高是长期制约SFO14型SO2鼓风机安全稳定运行的的主要因素。油温高致使风机操作风险较大,操作范围较窄,调整困难,长期油温在一个较高情况下运行,风机油变质,积碳,轴瓦油道阻塞,存在极大安全风险。针对这种情况,分析原因,主要系液力耦合器配置较小或长期运行,磨损和间隙变化,性能下降,导致能力不足,致使工作油温较高,工作油与润滑油共用一个油箱,因工作油温高而引发润滑油温升高。根据原因分析采取有效措施,一方面增设并联一台工作油冷却器,改变外部条件提高工作油冷却能力来控制和降低油温;另一方面,也是主要措施就是对液力耦合器进行大修,拆除清洗液耦各部件,更新或修复磨损的备件,更换或调整装配间隙和油路密封等,恢复和提高液力耦合器性能,有效降低工作油温,相应降低润滑油温,较好改善风机运行条件和运行状况。

(2))风机操作范围较窄,调整难度大,原风机操作仅靠调节液力耦合器勺管开度,来调节风机转速实现风量调整。操作单一,精细操作较为困难,经常在性能曲线外运行,运行效率和稳定性较低,稍有不慎就会发生湍振甚至跳车。经过研究比对其他硫酸系统风机运行状况和配置,同时与厂家进行技术交流,决定对该风机进行改造,在风机入口加装前导向,用前导向粗调,再用液力耦合器勺管开度进行微调,通过前导向和液力耦合器紧密配合操作调整,实现风机负荷精细化调节,提高风机运行效率。

(3)风机电机绕组温度高,究其原因,冷却方式不合理,采用风水冷这种冷却方式,即通过板式换热器,用循环冷却水冷却进入绕组的空气,冷却效率低,风道较小,通风不畅,冷却效果差,制约风机负荷的提升,风机长期在120℃-130℃绕组温度下运行,对电机绕组绝缘等寿命造成一定影响。针对这一问题进行跟踪研究,摸索尝试多种方法进行调节和控制,虽收到一些效果,温度基本能够控制在90℃左右运行,但仍不能够从根本上解决问题,依然在一个较高温度下运行。经过查阅资料,与电机厂家沟通,确定对风机电机进行改造,拆除并拚弃下风道冷却板式换热器,对电机返厂进行改造,在电机顶部配置安装水冷却器,该项改造成功解决了电机绕组温度高的问题,改造后电机绕组温度基本保持在60℃左右,运行状况良好。

(4)风机叶轮经过十多年的运行,出现腐蚀现象,主要表现在风机叶轮叶片端面,及迎风面处出现明显腐蚀,叶片端面出现坑洞和麻点,分析判断,一则是烟气工艺腐蚀,烟气含水较高;二则主要表像显现系烟气冲刷腐蚀。原因分析准确,确定一方面首先对已腐蚀的叶轮进行修复,叶片端面腐蚀点进行打磨处理,并作动平衡校验;另一方面加装前导向,改变烟气流向,减弱烟气对叶轮端面的直接冲刷腐蚀。风机前导叶IGV的配置,改变了风机负荷调整方式,使风机风量调整更便捷可靠,再者就是改变了进入风机烟气流向,很好的保护了叶轮不受烟气直接冲刷,改善了叶轮使用条件,延长了叶轮使用寿命。

4 SO2风机优化主要技术创新点

30万吨硫酸系统SO2风机在大修改造过程中,从运行状况和存在问题细致研究分析,广泛征求各专业和厂家意见建议,提出可行性方案对SO2风机的性能进行改造优化。

(1)风机转子修复。对转子腐蚀的叶片端面部位进行打磨涂层,作动平衡,较好的遏制了进一步腐蚀,延长了转子使用寿命。

(2)油路系统改造。油冷却器移位,重新配置油路,通过液压传动原理的模拟和计算,油路系统中增加原设计缺失的调节阀、热力膨胀阀,组成电机润滑油进口节流回路及润滑油冷却器温度控制旁路,使油路系统可调节程度增加,降低油路损耗的同时使油路系统更稳定,并联一台工作油冷却器,提高工作油冷却效率,收到了预想的效果。

(3)加装前导向阀。借鉴成功经验,该风机增设前导向阀,改变了风机负荷调整方式,使风机风量调整和负荷调节更快捷便利,更加精准,为风机安全稳定操作创造条件,可有效控制和降低风机运行电量,为生产成本的控制起到积极作用。

(4)电机冷却器改造。鉴于电机绕组温度持续偏高的问题,认真分析,将原设计冷却板换拆除,在风机顶部增设效率更高的内置式列管换热器。很好的解决了长期制约系统的瓶颈问题,效果显著。

5 SFO14型SO2风机改造优化效果

30万吨硫酸系统风机改造后,运行稳定状况良好,指标较优,效果极为理想,很好的解决了长期存在并困扰着系统瓶颈型的问题。

图2 改造前后后风机运行曲线

从SO2风机性能曲线图中看,SO2风机改进前风机运行工况点虽然在性能曲线范围内运行,但从曲线看,工况点已经接近风机性能曲线范围边缘;而风机改进后工况点不仅在性能曲线范围内运行改进后的工况点已经非常接近风机高效运行区。

改进后,SO2风机在接近高效区域内运行,对设备的长期稳定运行提供了可靠的保证,提高了SO2风机的效率。虽然多变效率并不能完全代表SO2风机总效率的变化,但是在此次改进过程中,SO2风机的总效率的变化主要体现在其多变效率的变化,改进后SO2风机的总效率随之而大幅度的提高。

从SO2风机运行效果来看,SO2风机各项指标及效率均有所改进,且经过本次对该SO2风机的系统优化,延长了该风机的使用寿命,简化了启动操作,优化了控制操作,同时降低了电机启动时的电耗,达到了SO2风机整体性能提升的目的。

6 结语

30万吨硫酸系统SO2风机性能的提升,有效提高了风机的稳定性和系统的匹配性,从各专业角度分析了影响SO2风机性能的因素,并利用国内的先进技术水平,提升了SO2风机的性能,硫酸系统的稳定运行提供了保障。本项目是多年设备维护专业技术的集中应用,实现了大型设备自主检修改造,推动了公司专业设备管理技术水平的提升。同时,也逐步形成了一套完善的设备优化程序及方案,该方案目前已成功应用其他冶炼烟气制酸系统中,收到了良好的效果,并将逐步运用于其它设备的优化中,具有广泛的推广应用价值。