用于纸张涂布的具有优越强度和操作性的新一代胶乳的开发

2018-08-04杜伟民

涂料配方中的胶乳是控制涂布纸质量的最重要的成分。传统胶乳通过优化胶乳的粒径和形状等可改善涂布纸的表面印刷强度和纸机操作性;但是要通过传统方法进一步改善上述功能已经非常困难。因此,开发了新一代高功能化胶乳,它使涂布纸具有卓越的印刷表面强度和纸机操作性,特别是它的印刷表面强度比传统胶乳配制的涂料涂布的涂布纸高30%。该文讨论了高功能化胶乳的卓越印刷表面强度的机理,重点是其薄膜的抗张强度和与颜料的相互作用关系。研究结果表明:新一代高功能化胶乳薄膜的抗张强度比传统胶乳显著提高,因此,其印刷表面强度将更高;在颜料只用重质碳酸钙(GCC)的涂料中,高功能化胶乳显示了卓越的印刷表面强度;含有高功能化胶乳的烘干涂料薄膜较容易与水一起移动,高功能化胶乳具有亲水表面,因此其薄膜能够较容易被洗掉。

1 前言

用于纸张涂布涂料的胶乳对涂布纸的品质具有很大的影响,并在涂布纸的成本中占有很大比例,因此,为了进一步提高纸张的品质和降低生产成本,对提高印刷表面强度的方法进行了研究。过去对提高印刷表面强度的研究一直采用增加胶粘剂用量的方法,但是胶粘剂用量的增加,会造成背辊污染等问题,降低了纸机的操作性。为了进一步提高印刷表面强度和纸机的操作性,需要开发不依赖增加胶粘剂用量而能提高强度的新一代胶乳。

本文将介绍在胶乳聚合物粒子表面引入在强度和操作性方面具有良好效果的功能性成分而开发成功的高功能化胶乳的性能。

2 实验Ⅰ——高功能化胶乳的印刷表面干强度和纸机操作性

实验比较了传统型胶乳和高功能化胶乳的印刷表面干强度和纸机操作性。

2.1 涂布纸制作条件

依照表1显示的涂料配比,制成传统型胶乳和高功能化胶乳的涂料,用实验涂布机(MIC-100)在市场购得的高级文化用纸(定量为65 g/m2)上涂布后进行压光处理制成涂布纸。涂布条件:涂布速度80 m/min,热风温度为210℃,炉内温度为150℃,干燥时间为 5 s,涂布量为 10 g/m2。压光条件为:7 m/min,50℃,40 kg/cm。

2.2 干拉毛强度的评价

表1 分别采用传统型胶乳和高功能化胶乳的涂料配方 质量份

用RI印刷机同时在用2.1的方法制成的涂布纸上印刷,产生拉毛时状态最佳的为5点,最差的为1点,用肉眼判断,进行相对评价。

2.3 操作性评价

将表1所示的涂料涂布在NBR(丁腈橡胶)板上,通过干燥后水洗,以背辊流动清洗(Flow cleanning)水的洗净性作为指标。涂料的洗净度最好的为5点,最差的为1点,用肉眼判断,进行操作性评价。

2.4 结果及考察

传统型胶乳和高功能化胶乳的干拉毛强度和操作性的比较如图1所示。

由图1可见:高功能化胶乳提高了干拉毛强度和操作性,在相同配比条件下,干拉毛强度和操作性都较好;在干拉毛强度方面,6质量份传统型胶乳(测量点“C1”)和 4质量份高功能化胶乳(测量点“C6”)具有同等的效果。因此,可以确认高功能化胶乳提高了30%的印刷表面强度。就是说,通过引入功能性成分可以达到传统型胶乳不能达到的品质。

高功能化胶乳与传统型胶乳相比,粒子周围具有较多的功能性成分。由于功能性成分较亲水,因此通过洗净能较容易除去涂料,从而改善操作性。

图1 干拉毛强度和操作性的比较

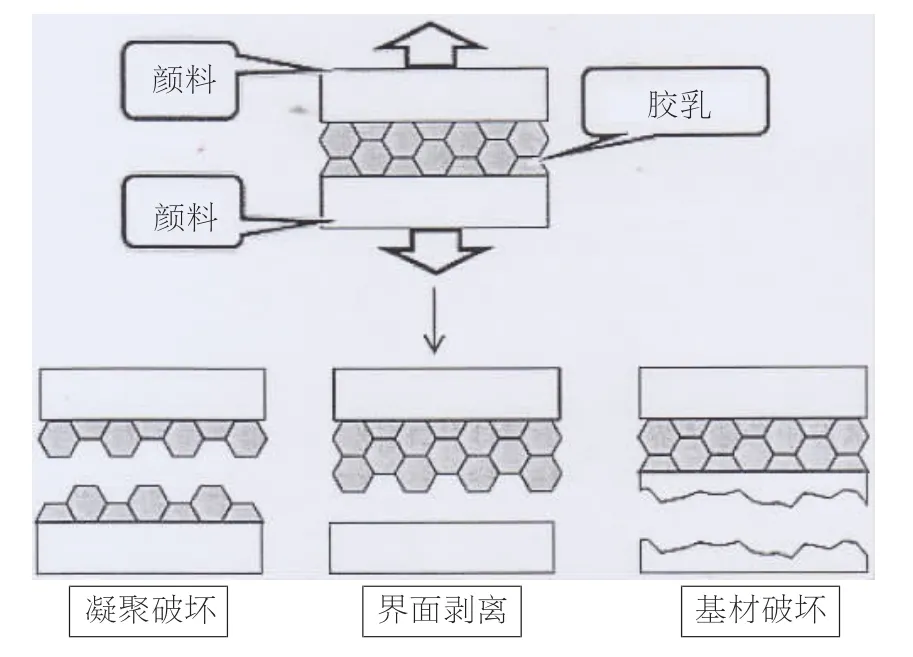

另一方面,关于干拉毛强度提高的原因分析如下。干拉毛强度取决于涂布层中胶粘剂的黏结强度。一般来说,黏结强度可以分为“胶粘剂的凝聚破坏”、“基材与胶粘剂的界面剥离”和“基材破坏”,但我们推测:高功能化胶乳的胶粘剂自身破坏的“胶粘剂的凝聚破坏”;胶粘剂和被胶粘剂之间产生的剥离(基材和胶粘剂的界面剥离)(图2)水平得到了提升。针对各个项目进行了如下的实验。

图2 黏结强度的模式

3 实验Ⅱ——高功能化胶乳薄膜的特性

“胶粘剂的凝聚破坏”是胶粘剂自身的强度,因此它取决于胶乳薄膜的特性,为此进行了胶乳薄膜特性的调查。

3.1 胶乳的薄膜应力

用1.0 mm的涂布棒制成传统型胶乳和高功能化胶乳的薄膜,依照日本工业标准JIS K6251进行抗张强度测试,测定薄膜的伸长率和应力。

3.2 胶乳薄膜的表面观察

用穿透型电子显微镜观察传统型胶乳和高功能化胶乳薄膜。

3.3 结果及考察

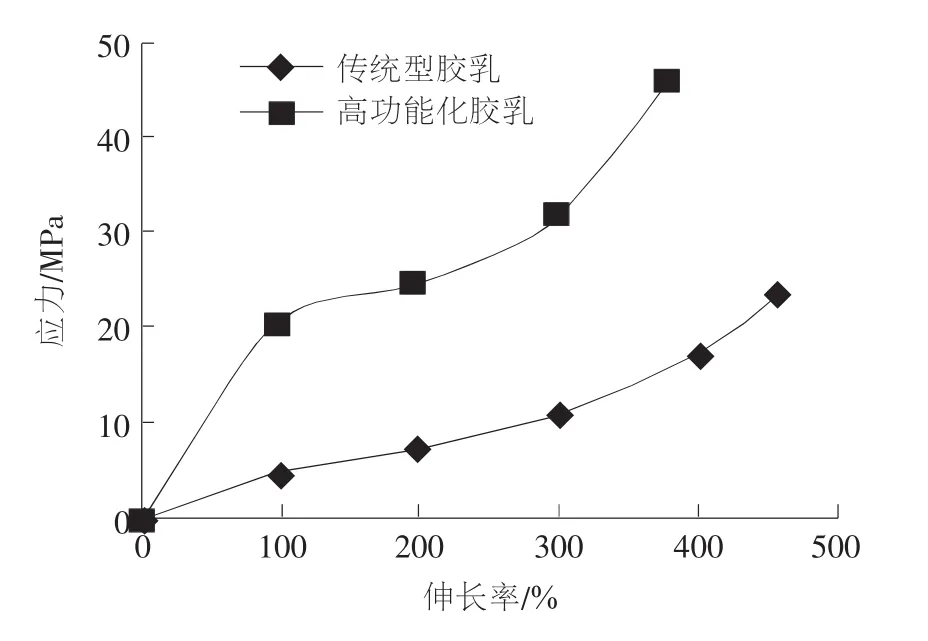

胶乳薄膜应力测定结果如图3所示。

图3 胶乳的薄膜应力

由图3可见,高功能化胶乳的薄膜应力比传统型胶乳的薄膜应力大幅度提高。与传统型胶乳薄膜相比,高功能化胶乳薄膜的伸长率基本没有变化,只是应力提高了。为此,为了直接确认胶乳的薄膜构造进行了薄膜的表面观察。

传统型胶乳薄膜和高功能化胶乳薄膜的照片如图4所示。

图4 传统型胶乳和高功能化胶乳的薄膜电子显微镜照片

由图4可以确认,高功能化胶乳薄膜的胶乳粒子熔合界面比传统型胶乳更鲜明。

胶乳粒子的界面是存在于胶乳粒子表面的功能性成分,具有容易形成氢键结合的结构。由于高功能化胶乳薄膜保持了比胶乳粒子的界面更多的功能性成分,因此形成了更多的氢键结合,而且,由于功能性成分的玻璃态转化温度(Tg)较高,提高了胶乳薄膜的应力,形成较坚固的薄膜,提高了干拉毛强度。另外,由于导入了功能性成分,在保持伸长率不变的同时,提高了薄膜的应力,但是如果考虑耐冲击性能的话,既能提高薄膜伸长率,又能提高薄膜应力更为理想,利用功能性成分导入技术可以同时兼顾薄膜的伸长率和应力。

4 实验Ⅲ——颜料和胶乳的相互作用

我们认为“基材和胶粘剂的界面剥离”是颜料和胶乳间的相互作用,为了认识颜料和胶乳的相互作用,进行了各种不同原料的干拉毛强度评价,以及颜料和胶乳分散状态的直接观察。

4.1 涂布纸制作条件

颜料为单一高岭土或单一GCC并分别添加传统型胶乳或高功能化胶乳配制的涂料配方,见表2。采用与2.1相同的方法制成涂布纸。

表2 颜料为单一高岭土或单一GCC并分别添加传统型胶乳或高功能化胶乳配制的涂料配方 质量份

4.2 干强度的评价

采用2.2所述的方法评价4.1制成的涂布纸的干拉毛强度。

4.3 颜料与高功能化胶乳的分散状态的电子显微镜观察

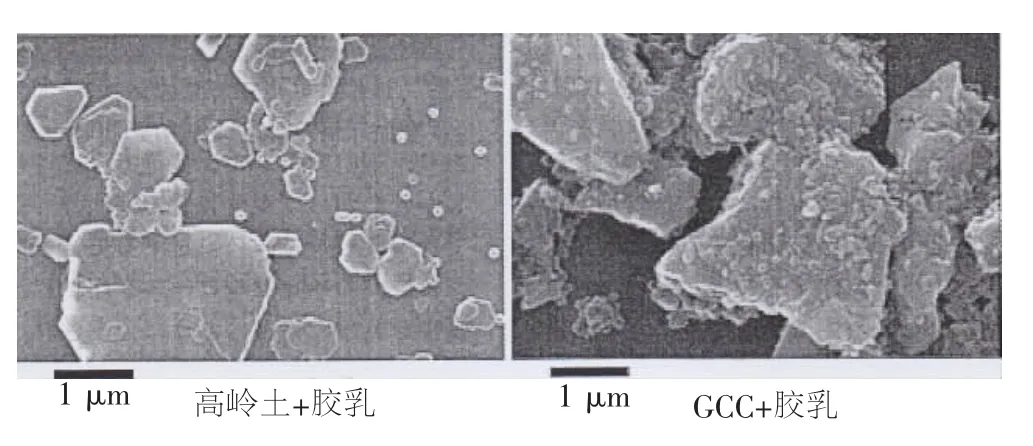

对100质量份颜料(高岭土或者GCC)用10质量份高功能化胶乳配制成颜料分散液,将其稀释成含固量为质量分数0.05%,加入四氧化锇水溶液,烘干制成涂膜,进行金-钯涂布处理,用扫描电子显微镜观察。

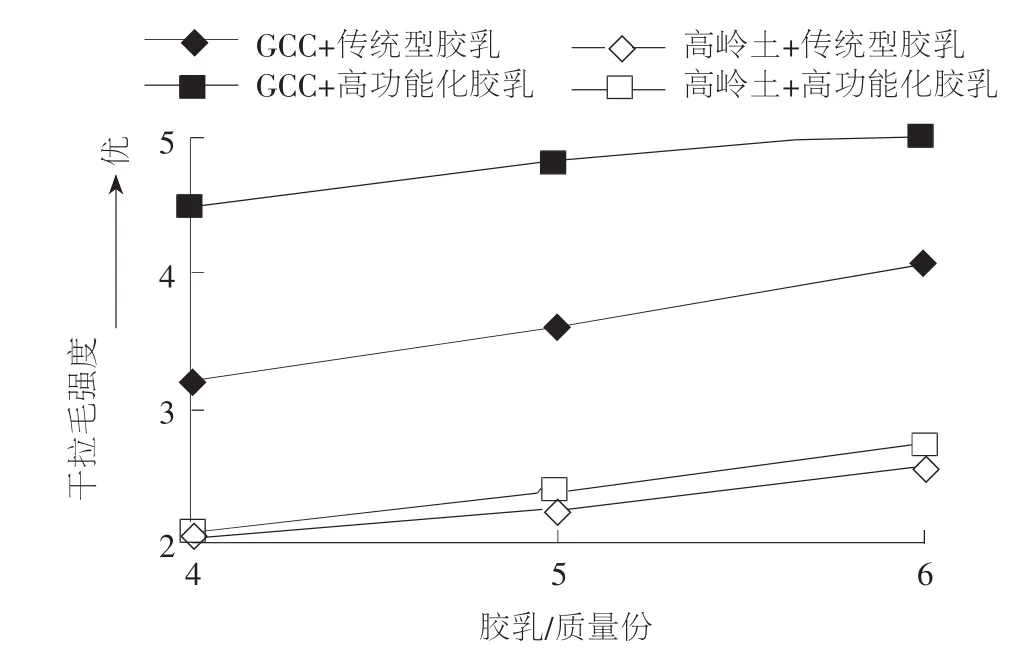

4.4 结果及考察

颜料为单一高岭土或单一GCC并分别添加传统型胶乳或高功能化胶乳配制的涂料涂布的涂布纸的干拉毛强度结果如图5所示。

图5 颜料为单一高岭土或单一GCC并分别添加传统型胶乳或高功能化胶乳配制的涂料涂布的涂布纸的干拉毛强度

由图5可见,颜料为单一GCC并添加高功能化胶乳的涂料涂布的涂布纸干拉毛强度比较好。

为调查高功能化胶乳和颜料的相容性,用电子显微镜观察的照片如图6所示。

图6 高功能化胶乳和不同颜料制备的涂料电子显微镜照片

由图6可见:高功能化胶乳在高岭土粒子上的附着和在GCC粒子上的附着具有很大的差别;高功能化胶乳与GCC粒子的相容性较好。由此推测,在颜料为单一GCC的配方中高功能化胶乳相对能够对涂布纸的印刷表面强度作出更大的贡献。

5 总结

开发的新一代胶乳——高功能化胶乳提高了薄膜应力,增强了与涂料中颜料GCC的界面相互作用,还提高了涂料的洗净性,最终可以达到增强印刷表面强度和改善纸机操作性二者兼顾的效果。