液氨卸车工艺技术探讨

2018-08-04李晓宁

李晓宁

(天津渤化工程有限公司,天津300193)

我公司设计的氨碱法生产纯碱项目需要使用一定量的氨,为运输及储存便利,本项目设计使用氨为液体氨,根据其状态、危险等级及运输量等因素,将液氨存储在液氨站内,液氨站拟设两个408m3的球罐。

1 液氨卸车的主要工艺方法

1.1 压缩机卸车法

该卸车系统由两台压缩机、气液分离器和两个卸车鹤管货位组成。在液氨球罐和槽车之间管道上安装液氨压缩机,用它将球罐中的氨气抽出,加压送到槽车中,使槽车中的氨蒸汽压力提高,使液氨槽车的压力高于球罐压力,在槽车和储罐之间形成约为0.3MPa的压力差,这样槽车中的液氨就被压入球罐中。该法是液氨卸车中最常用的方法,卸车比较干净,但应注意槽车中的剩余压力为0.15~0.2MPa,以避免压力下降引起空气的渗入,形成爆炸性空气混合物。

压缩机加压卸车法优点:该方法操作稳定,卸车速度快,工艺流程简单,可以同时对2个槽车进行卸车,并且生产能力较高,卸车比较干净,且不需要氨吸收制氨水系统,卸车损失小。缺点:压缩机电耗较大,且气相管中积液会对压缩机有不好的影响。

1.2 泵卸车法

该方法是在槽车和液氨罐之间安装卸车泵,通过泵将液氨输送到球罐的方法。该卸车系统主要由液氨泵、液氨卸车臂和液氨缓冲储罐构成。泵卸车由气相和液相两根管道组成。首先将液氨泵和液氨缓冲罐相连,接液相主管线,通过液氨装卸臂连接槽车;槽车通过气相装卸臂,连接气相主管线,再接氨缓冲罐;液相主管线设置安全阀,安全阀出口与气相主管相接,以防超压。该方法也是目前比较普遍使用的一种方法,缺点是采用该方法对泵的要求比较高,既要防止汽蚀还要不漏氨,选型比较困难,同时还需要建一套吸收装置制造氨水,特别适合一些需要氨水的企业。

1.2.1 惰性气体卸车法

该方法是通过高压氮气来提高槽车内压力,使槽车的压力高于储罐内压力约0.2~0.4MPa,将槽车中的液氨压入储罐中,在实际操作中要注意氮气的压力不能超出槽车的使用压力。随着液氨输入储罐,储罐中液氨液面不断上升,其压力也随之升高,因此需将液氨罐顶的气相引出到用氨地点加以利用。一般情况下采用该方法,需要在液氨站旁边建一套吸收装置,吸收液氨罐气相,制造氨水,另外由于要使用高压氮气,条件比较苛刻,使用的企业较少。

1.2.2 静压差卸车法

静压差卸车法,即高度差卸车法,主要是通过设置槽车与液氨罐之间的位置高差 (即压差△H)来实现卸车的,在装卸时须将槽车和氨罐之间相应的气相和液相连接起来。这种方法虽然使用很简单,但必须要有足够的高度差才能够使用,因此特别适合于槽车向半地下或地下罐卸车使用,并且随着卸车高度差的减少,卸车速度会越来越慢,并且不易卸尽,因此目前很少使用。

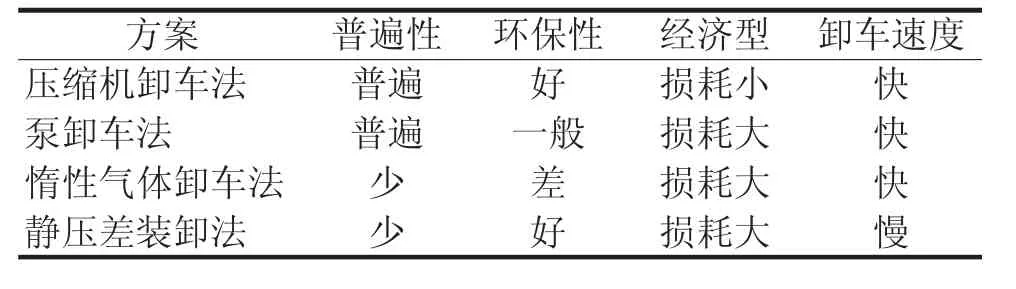

1.3 各种卸车方案比较(见表1)

由表1所述:压缩机卸车法和泵卸车法都是比较普遍采用的做法。在使用中我们发现,用泵比较快捷,但液氨卸车泵的汽蚀余量很小,一般只有2m左右,很难选到泵,同时该方式管路比较复杂,且需要一套生产装置生产氨水,我们在该项目中使用比较理想的原料为液氨或者氨气,我们采用的方法是氨压缩机加压方法卸氨。

表1 各种卸车方案比较

2 液氨危险性分析

2.1 易扩散性:液氨一般是采用低温或高压存储的,当发生泄漏时,部分液氨就会迅速气化,没有气化的液氨以液滴的形式雾化在蒸汽中。在泄漏初期,由于液氨只是发生部分气化,因此会使氨蒸汽的云团密度高于空气密度,形成了重气扩散,对人员产生较大的危害。液氨在空气中极易挥发扩散,泄露速度为49.34kg/s,在事故应急处理中,距离球罐区350m的范围内的人群均应撤离,稍有泄露就会严重污染周围环境,危害人体健康[1]。

2.2 易燃易爆性:氨在空气中爆炸极限为15.7%~27.4%,该范围遇火星燃烧爆炸,如有油或其他可燃性物质,其危险性更高。

2.3 毒性:低浓度氨对粘膜会有迅速刺激性作用,轻度吸入氨中毒表现有鼻炎、咽炎、气管炎、支气管炎,人在5m范围内吸入5×10-1%即会中毒;高浓度氨会造成上呼吸道粘膜化学烧伤,引起肺充血,严重的甚至可引起死亡。液氨蒸发潜热很大,接触皮肤,可引起烧伤。

2.4 腐蚀性:液氨具有腐蚀性,对管道和球罐均要求比较高,既要抗腐蚀且能抗低温低压。

3 液氨罐区安全控制

液氨泄露的原因很多,如设备和管道选材安装质量差、操作不当、设备密封装置损坏、安全连锁装置和安全附件的装设不当或失灵、槽车和球罐因充装过量引起的泄露、超温超压等,都可能引起液氨的装卸、储存过程中的泄露[2],通过危险有害因素的辨识,我们采用以下的安全对策措施。

3.1 液氨储罐设计:液氨储罐设计为φ9200、V=408m3球罐,设计温度、设计压力采用低温低压,并对球罐进行保温处理。按照《压力容器安全技术监察规程》,液氨球罐及安全附件都应按照此规范进行检验、检测和验收。

3.2 安全附件:液氨球罐必须设置符合相关技术规范和规定的温度计、压力计、液位计、安全阀和高低位液位报警装置等。安全阀应在球罐顶部或管道气相界面位置上垂直安装,保持良好的密封性。在设计安装时应注意使安全阀的出口阻力尽量小,同时装设排泄总管,其内径应不小于安全阀的出口通径,为防止水气结冰堵塞出口,应对安全阀出口做防冻保护。在安全阀入口处安装氨专用切断阀,正常运行过程中,该阀的直径不应小于安全阀的入口直径,且该阀必须保证全开并对其加铅封保护[3]。按照规定超过100m3的液氨储罐应设置双安全阀,我们在项目中选用的球罐为408m3,为防止气相压力超压而造成危险,经计算需在球罐顶部设置DN50的双安全阀,同时辅助设置φ50的排放管,尾气经中和池吸收;球罐同时设置远传液位计和就地光纤液位计,防止出现液位失真甚至出现满罐的危险;储罐区做防雷接地处理,采用卸车鹤管卸车。

3.3 材料选用:我们选用的液氨球罐材质为耐低温钢16MnR;管道材质为耐低温碳钢Q345,其设计按照《流体输送用无缝钢管》GB8163设计;阀门选用液氨专用的不锈钢阀;选用的专用的卸车鹤管[4]。

3.4 球罐工艺控制:根据《石油化工企业设计防火规范》(GB50160-2008)可知,液氨球罐的充装系数不得高于90%,在卸车时,为了安全考虑,要注意液氨存储罐上部要保留15%的蒸发空间,因此我们采用的液氨球罐安全容量系数为0.85,安全容量为340m3,液位最低点为2m,安全高度为6.8m,并据此选择压力表的高低位报警装置。

3.5 液氨站布置:液氨站应独立分区布置,最好布置在长年地区性风向的下风处,液氨球罐设置0.6m以下防火堤,多个球罐设置隔堤,设备基础、明沟、隔堤应做防腐蚀处理,做到清污分流,清洗、排污水排放至中和池。

3.6 系统泄露处理与防范:管道上增设事故快速切断阀,并设置远距离遥控开关;设置消防喷淋和消防水炮、可燃气体报警器,实施及时的泄露报警和处理。

4 结果与讨论

近些年来,压缩机卸车法因其操作稳定,生产能力高得到了迅速的发展,根据该项目特点,我们选用了氨压缩机卸车方法。液氨属于乙类危险介质,在液氨卸车和使用过程中,一定要注意防止液氨卸车管道和设备超压,设置完备的生产安全保障体系,以保证生产使用的安全。