工业汽轮机排汽缸气动性能与流场结构的数值研究*

2018-08-03杨雄民刘盼年毛汉忠张军辉

杨雄民,刘盼年,毛汉忠,张军辉

(杭州汽轮机股份有限公司,浙江 杭州 310022)

0 引 言

随着工业汽轮机技术的发展,市场对汽轮机热效率与汽耗等方面提出了更加苛刻的要求。早些年主要通过提高汽轮机的进汽参数,改善热力过程,优化汽轮机通流叶片等方式来提高汽轮机的热效率,并取得了丰硕的成果。目前工业汽轮机的进汽参数与通流叶片的效率已经达到了较高水平,在反动式工业汽轮机中,压力级直叶片的效率已经到达90%以上,继续优化提升的空间已经不大,因此如何精细组织汽轮机关键部位的三维流动便成为当前汽轮机优化的重要方面。

在冷凝式汽轮机中,排汽缸是联接低压级与凝汽器的重要部件。排汽缸的主要作用是对汽轮机末级排汽进行扩压,将汽轮机的余速动能转化为静压,在凝汽器喉部压力不变的情况下,尽可能降低汽轮机末级叶片出口静压,进而增加整机的可配焓降,提高热效率。文献[1]指出汽轮机的余速动能为45 kJ/kg~60 kJ/kg,可见汽轮机的排汽损失是相当可观的;文献[2]的研究表明:排汽缸损失系数每降低0.1,汽轮机整机效率可相应提高0.15%左右,因此提高排汽缸的气动性能对提高汽轮机的热效率与经济性具有重要意义。

多年来,国内外学者围绕着排汽缸的流动结构与气动优化开展了大量的实验与数值研究。TINDELL与LIU等[3-4]研究了排汽缸进口不同的来流条件对排汽缸气动性能的影响,研究结果表明:排汽缸的气动性能对来流条件具有高度敏感性;徐旭等人[5-6]运用Fine/Turbo软件求解三维粘性流场,分析了排汽缸内部的涡系结构,指出位于排汽缸上游的主要是通道涡和二次涡,位于排汽缸出口截面中心位置,其中通道涡是造成损失的重要来源;沈国平,陈洪溪等[7-9]采用实验方法对大型空冷汽轮机排汽缸的气动性能进行了吹风实验研究,指出了影响排汽缸性能的关键几何参数,同时介绍了降低空冷机组排汽缸损失的相关措施,为空冷汽轮机的设计提供一定参考意义。

目前对排汽缸气动性能的研究主要集中在大型汽轮排汽缸中,而对工业汽轮机排汽缸气动性能的研究则相对较少,而工业汽轮机排汽的余速动能占整机焓降比例更为可观,提高排汽缸气动性能,对提高工业汽轮机的经济性具有重要意义。

本文将采用数值模拟方法,揭示工业汽轮机排汽缸内部的流场结构与气动特性,为工业汽轮机排汽缸的优化与开发提供依据。

1 数值仿真计算

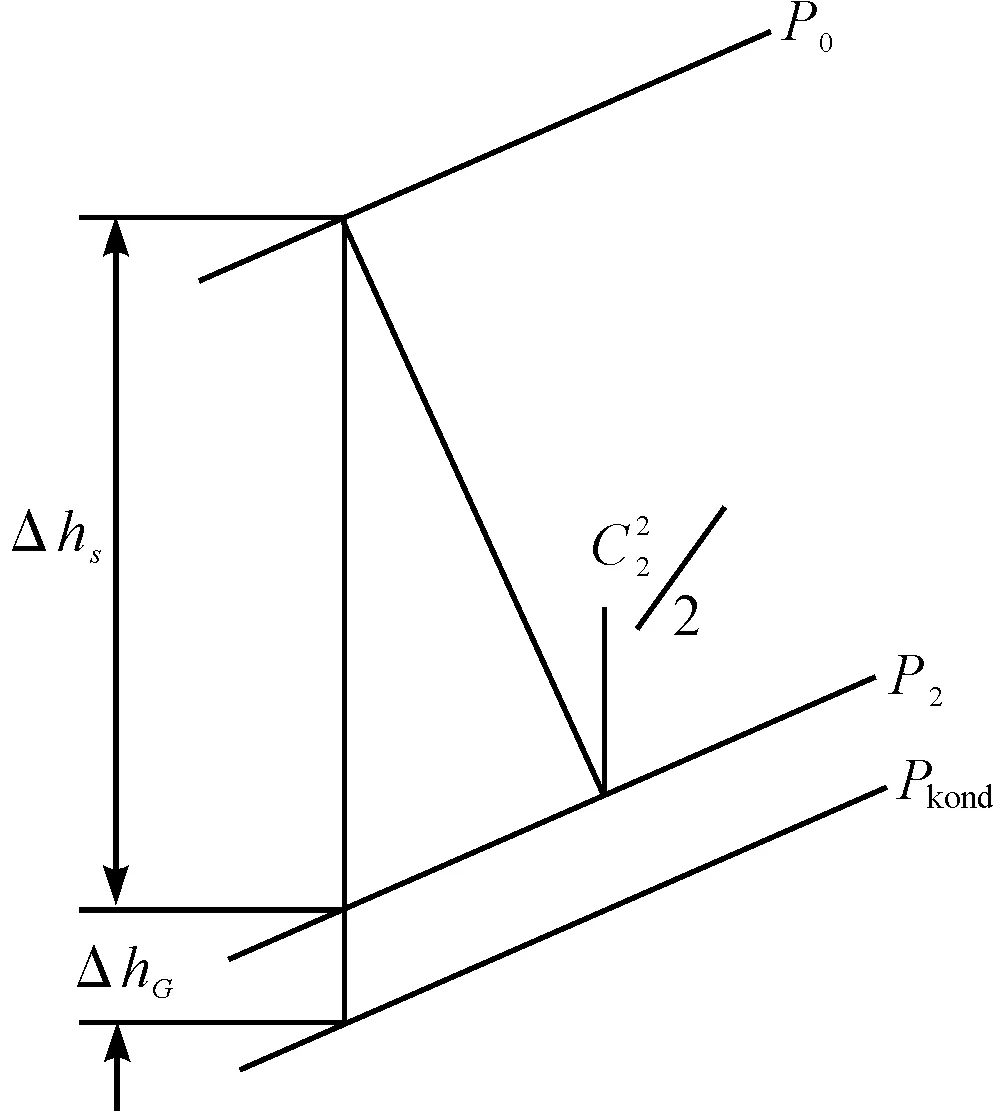

1.1 排汽缸几何模型

本研究根据某型铸造式工业汽轮机排汽缸,进行1∶1建模,排汽缸轴向进汽,向下排汽。排汽缸模型主要由内导流环与外导流环组成的扩压器以及由排汽缸内壁围成的蜗壳组成。排汽缸内部流动复杂,具有较强的二次流特性,为降低排汽缸出口不稳定性以及回流对收敛效果的影响,在排汽缸出口加入延长段。

排汽缸入口气流具有较强的三维特性,而排汽缸的气动性能受入口气流条件影响较大,因此本研究将汽轮机末三级低压级叶栅与排汽缸进行联合数值计算,从而逼近排汽缸真实状态下的入口气流条件。排汽缸与低压级叶栅联合计算模型如图1所示。

图1 排汽缸与低压级叶栅模型

1.2 数值计算方法

本研究采用Icem软件对排汽缸与低压级进行网格创建,其中排汽缸部分采用四面体网格,同时采用三棱柱网格对壁面进行加密,排汽缸延长段部分采用六面体结构化网格。本研究利用TurboGrid15.0对低压级单通道生成六面体结构化网格,排汽缸计算域网格总数约8×106。

计算工质采用IAPWS-97中的Steam3VL湿蒸汽模型。湍流模型采用标准k-ε两方程模型,近壁区采用scalable壁面函数法,控制方程采用压力-速度耦合的SIMPLE算法。排汽缸采用压力入口,给定总压、总温与进汽干度,出口给定平均静压,壁面为绝热无滑移壁面。

本研究对排汽缸与三级低压级叶栅联合的计算模型展开分析,同时计算分析了排汽缸内部低压级持环法兰、排汽缸肋板等附属结构对气动性能的影响。

2 计算结果与分析

2.1 排汽缸与低压级叶栅联合计算分析

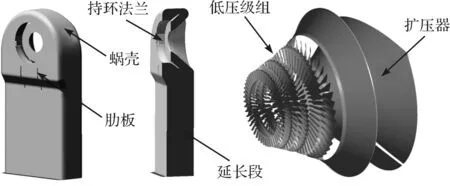

一种排汽缸损失的计算方法如图2所示。

图2 排汽缸损失计算方法P0—低压级组前的蒸汽压力;P2—排汽缸进口静压;Pkond—排汽缸的出口静压;ΔhG—排汽缸理想焓损失;C2Z—排汽缸进口轴向速度

CFD计算的排汽缸损失曲线与西门子公司的排汽缸试验修正曲线如图3所示。

图3 排汽缸损失曲线

排汽缸试验修正曲线是西门子公司对排汽缸进行风洞实验的修正结果。排汽缸的损失随着排汽缸进口轴向速度的增加呈现先增加之后逐渐减小的趋势,CFD计算结果与西门子公司的排汽缸试验修正曲线的规律性吻合良好,但其损失值小于试验修正曲线,这与实际当中的排汽缸内部存在诸多肋板与撑管结构以及排汽缸内壁为一粗糙表面等因素有关。

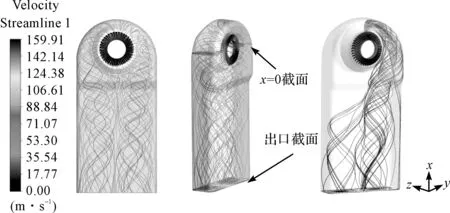

排汽缸内部流动的三维流线如图4所示。

图4 排汽缸内三维流线

排汽缸内部流动的主要表现形式为旋涡运动,气流经低压级叶栅进入排汽缸,首先在扩压器中逆压流动,随即在轴向翻转,继而折转90°沿径向流动。气流经多次大角度折转,在流动过程中衍生出一对旋转方向相反的大尺度旋涡,占据了排汽缸绝大部分空间。两个大尺度旋涡在流动过程中相互干涉、摩擦,产生能量损失,同时也增加了流动的沿程损失。

位于扩压器及蜗壳内部的X=0截面流线,与排汽缸延长段出口流线如图5所示。

图5 排汽缸截面流线图

由图5(a)可以看出:延长段中的一对大尺度旋涡在排汽缸水平中分面(X=0平面)位置便以形成,占据着大部分流动空间,扩压器通道是极易产生流动分离的关键部位,也是决定排汽缸气动性能的关键部件;从图5(b)可以看出:气流在整个延长段通道内均以一种涡对状态流动。

2.2 两种排汽缸模型对比分析

两种排汽缸模型分别为:Case1—排汽缸与低压级组联合计算模型;Case2—排汽缸内加入了肋板与低压级导叶持环法兰等附属结构的计算模型。

定义总压损失系数为:

(1)

静压恢复系数为:

(2)

出口不均匀系数为:

(3)

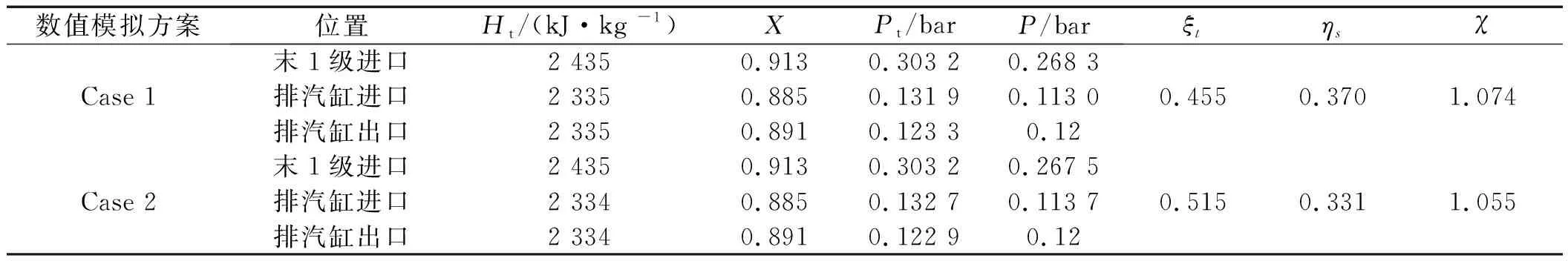

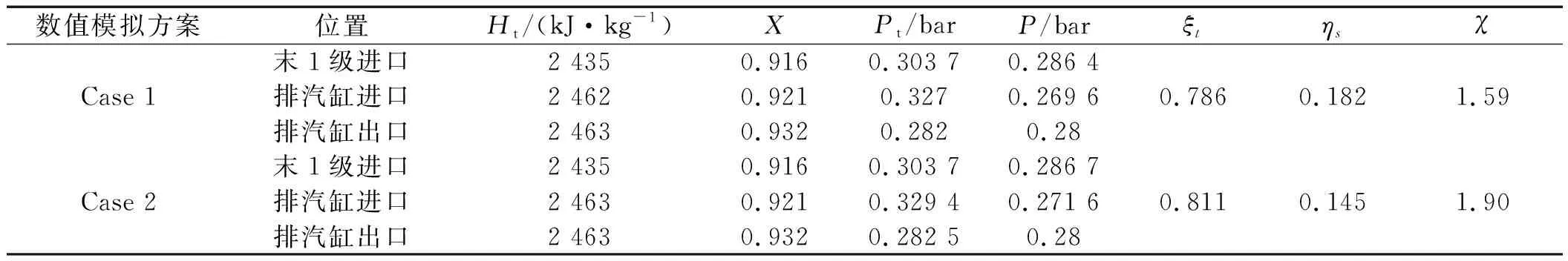

在不同凝汽器压力下,与低压级组联合计算的两种排汽缸模型的气动性能参数如表(1~3)所示(表中:Ht—总焓;X—干度;Pt—总压;P—静压)

排汽缸的气动性能受来流条件的影响很大,在不同的凝汽器压力下,排汽缸的总压损失系数与静压恢复系数差异较大。在进汽参数不变,凝汽器压力较低的情况下,排汽缸入口具有较大的轴向速度,静压恢复系数相对较高。随着凝汽器压力的升高,静压恢复能力开始减弱,同时排汽缸出口的不均匀系数增大,排汽缸出口的不均匀系数是反映气流分布的重要参数,对凝汽器的换热效果具有重大影响,排汽缸出口不均匀系数的增大会恶化凝汽器中的换热效果。在Case1中凝汽器压力由Pkond=0.09 bar变化到Pkond=0.28 bar过程中排汽缸出口不均匀系数增加了48.5%。

考虑了低压级组导叶持环法兰与排汽缸内部肋板等附属结构的Case2模型在各工况下的总压损失系数均高于Case1模型,排汽缸内部的附属结构会增加流动损失,降低静压恢复能力。排汽缸内部肋板结构对排汽缸中的大尺度旋涡具有一定的切割作用,在一定程度上会改善排汽缸出口流动的均匀性。

表1 Pkond=9.0 kPa时排汽缸性能参数

表2 Pkond=12.0 kPa时排汽缸性能参数

表3 Pkond=15.0 kPa时排汽缸性能参数

3 结束语

针对一种铸造式工业汽轮机排汽缸,本文研究了排汽缸内部的流场结构与气动性能。研究发现:工业汽轮机排汽缸内的流动总体上为一种多元化的旋涡运动,从扩压器出口发展至排汽缸出口过程中,衍生出的一组大尺度,旋向相反的涡对是工业汽轮机排汽缸内的典型旋涡结构。排汽缸中的大折转角流动诱导了复杂的旋涡结构,旋涡在发展过程中相互摩擦、掺混以及增加流动沿程等因素是造成排汽缸损失的主要来源。

排汽缸中的持环法兰、肋板等附属结构会加剧排汽缸流动损失,排汽缸中的附属结构会使静压恢复系数降低约10%~20%。其中,合理的肋板布置可以改善排汽缸出口流动的均匀性,有利于凝汽器的换热效果。