基于Plant Simulation的机械加工单元设备布局研究

2018-08-03季江宇

李 慧,季江宇,张 超

(1.中国航空规划设计研究总院有限公司,北京 100120;

2.中航工业江西洪都航空工业集团有限责任公司,江西南昌 330024)

0 引言

机械加工单元以成组技术为基础,针对多品种、小批量生产问题,综合运用精益生产的多种方法实现的对策组合。面对当前航空产品多品种小批量的生产方式,采用机械加工单元不但能减少物流距离、降低库存,而且具有灵活性好、适应力强、以及良好的沟通及信息流动等诸多优势。机械加工单元中设备布局的优劣将直接影响整个生产成本的高低。有资料研究[1]认为,一个制造型企业的物料搬运成本约为企业总生产成本的20%~50%,而优良的布局设计可降低企业10%~30%的总生产成本,使生产效率提高3倍。到目前为止,已有众多研究者针对单元划分、单元仿真以及单元布局等问题开展研究。王定益[2]将单元生产方式布局问题分成单元设计和设备布局两部分,并采用改进遗传算法进行优化,最后利用工程实际数据进行了验证;李志华[3]以单向环形设备布局为对象,研究了设备的优化布局技术,构建了一个新的启发式算法,有效解决了设备的最优布局序列问题;孙洪华[4]应用遗传算法对多品种中等批量机械制造车间进行制造单元划分,并应用Flexsim软件对制造单元进行了3D建模和仿真研究;郑永前[5]基于多粒子群协同进化算法,考虑单元内设施布局和单元间布局的交互作用,对其集成考虑并进行多目标优化,并通过求解单元布局问题实例,验证了模型和算法的有效性。周亦波[6]利用模拟退火法研究了制造单元在车间平面内的布局问题,并通过试验进行了验证。

就众多单元设备布局问题研究而言,多数研究对象的工艺流程相对较简单,而航空发动机异型件结构复杂,工艺流程长,存在大量往复回流现象,尤其在多种产品共同进行生产时,回流现象更是不可避免,但是为了能够提高生产效率,必须尽可能地降低回流。设备布局除与物流量、加工顺流程度等定量要求有关外,还与墙、柱、门窗等固定物的位置、是否便于一人多机操作等很多定性因素有关。本文以某航空发动机异型件机械加工单元的设备布局问题为例,以Plant Simulation为仿真平台,建立了设备布局优化模型,通过考虑物流量和顺流程度等定量因素,首先求解出设备采用“U”型布置的最优布局序列,然后依靠设计人员的经验和实际要求进行设备详细布局。

1 机械布局设计模型的建立

1.1 基本假设

在机械加工单元中,设备之间的物流量受产品品种、批量、加工工序和机床占用空间等多种因素的影响,是一个十分复杂的问题,为了将单元平面布置问题进行量化处理,则需对研究的问题作适当的简化,约定如下:

(1)单元内设备种类为n,设备种类数与布置设备的位置数相等,暂不考虑某类设备数量问题(设备详细布置时根据一人多机等要求再考虑);

(2)忽略每一台设备形状、尺寸,将其视为一个几何点;

(3)物料搬运距离为设备之间的直线距离,且顺流距离为正值,逆流距离为负值;

(4)对于热处理等不在单元内的工序,则用其上一道工序到单元出口,再从单元入口到其下一道工序代替。

1.2 布局设计模型的建立

(1)顺流程度

为了提高物流系统的效率,必须尽可能地降低回流,顺流程度[7]可以由公式(1)计算:

其中,Wjk为产品Pj的工序Rjk与Rjk+1之间的物流强度,D为顺流权值,一般情况下其取值方法:工序作业单位相邻,且物料移动正向时,取权值为2;工序作业单位不相邻,物料移动正向时,取权值为1;工序作业单位相邻,且物料移动负向时,取权值为-1;

工序作业单位不相邻,物料移动负向时,取权值为-2。

布局优化模型中,顺流权值可以根据实际需要进行设定。

(2)目标函数

将设备间距离看作矢量,注意到顺流和逆流的影响,所以将目标锁定在物流成本最小化的同时,力求减少回流、降低物流的交叉程度。物流成本由公式(2)计算:

其中,n为设备总数;Fij表示设备i到设备j的物料搬运量,可以用质量或运输频次表示;Dij表示设备i到设备j的物料运输距离,Wij为顺流成本系数,包括顺流相邻成本系数SX1、顺流不相邻成本系数SX2、逆流相邻成本系数NX1与逆流不相邻成本系数NX2。

(3)布局设计模型

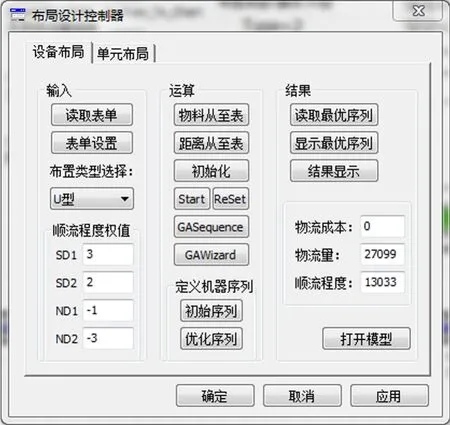

单元内布局设计是一个典型的二次分配问题,主要设计思路是,首先读取基础数据并进行整理获得物料运输从至表,之后通过选择采用布置设计类型计算得到搬运距离从至表,然后设置顺流权值,接着以三者作为输入,利用Plant Simulation平台提供的通用遗传算法求解工具GAwiz⁃ard求解目标函数,使得总物流成本最小;最后在考虑便于工人操作等因素的基础上,进行手动调整。基于Plant Simulation平台,建立的单元内布局设计模型及交互界面如图1所示。

图1 单元内布局设计模型及交互界面Fig.1 Layout optimization model and user interface of the inner cell

表单数据是进行初步布局设计的基础,利用函数readexcelfile(),读取指定路径下的表单信息包括单元内设备表、零件表和零件工序工时信息表。

表单设置主要有两方面作用:一是利用函数set⁃DataType()修改表单格式,将表单默认数据格式“string”修改为实际需求格式“time”、“integer”等;二是对零件工序工时表进行处理,根据单元内设备表识别出单元外工序,并将其用上一道工序到单元出口,再从单元入口到其下一道工序代替。

②布置类型选择

设备布置有直线型、U型、S型和环形布置等多种形式,由于U型布置具有减少搬送作业、利于一人多机操作减少人员走动以及物流路线更加顺畅等诸多优点,是机械加工单元中通常采用的一种布置方式。

利用整型变量Type表示布置类型,例如1表示直线型布置,2表示U型布置。

③顺流权值与顺流成本系数

利 用 变 量 “SD1、 SD2、 ND1、ND2” 和 变 量 “SX1、SX2、NX1、NX2”分别表示顺流相邻、顺流不相邻、逆流相邻和逆流不相邻时的顺流权值和顺流成本系数,二者正负一致(顺流为正值,逆流为负值),绝对值大小相反,即顺流权值愈大,顺流成本系数愈低,计算中可根据需要分别进行设置,也可根据顺流权值及二者关系计算顺流成本系数。

④物料从至表和距离从至表

根据单元内零件的工序工时表单,形成物料运输从至表。手动计算物料搬运量从至表费时费力,尤其当零件数量多且加工流程长时,更是容易出错,因此采用程序自动计算物料搬运量从至表,分以下两种情况:一是当单元内零件尺寸、运输难度等差别不大时,自动根据零件产量、周转批量以及加工工艺流程等信息形成物料运输从至表;二是当零件运输难度等差别较大时,则需要根据各个零件实际情况赋予其不同的运输难度系数,然后再根据产量、周转批量等信息自动形成物料运输从至表。

根据布置类型变量Type确定设备布置形式,按照既定布置形式形成设备布置并记录设备坐标,根据设备坐标进行计算形成距离从至表。需要说明的是,搬运距离之所以设置为矢量,是因为需要根据物料搬运距离大小及方向,进行顺流权值取值判断;在后续计算中则取物料搬运距离的绝对值。

⑤物流量、顺流程度及物流成本的计算

布局设计的结果除输出布局模型即设备序列外,还包含相应的物流量、顺流程度和物流成本。利用变量Flow、Flume和HandingCost分别表示物流量、顺流程度和物流成本,其中物流量Flow根据搬运距离和搬运数量决定,顺流程度Flume和物流成本HandingCost分别根据公式(1)和公式(2)计算。

1.3 基于遗传算法的求解

遗传算法[8]是美国J.Holland教授1975年提出的一种基于生物自然选择与遗传机理的随机搜索算法。遗传算法将问题的解表达成染色体,通过对染色体的选择、复制、交叉及变异等操作,从而产生更适应环境(即问题)的新染色体,这样经过若干代之后,算法收敛于最好的染色体,它很可能就是问题的最优解或次优解。近年来,由于遗传算法求解复杂优化问题的巨大潜力及其在工业工程领域的成功应用,遗传算法受到了广泛的关注。这些成功的应用包括成组技术、设备布置与分配以及其他的许多问题。

Plant Simulation作为典型的面向对象仿真软件,提供了通用的遗传算法工具GASequence、GAwizard等,能够比较方便地用于布局设计问题求解。其中GASequence用于定义机器序列,固定单元出入口和某些有固定位置约束要求机床的位置;GAWizard作为遗传算法向导,用于控制整个遗传算法的进程,可用于设定优化问题的描述、进程终止条件、适应度等。

对遗传算法对象GAwizard和GASequence进行恰当的设置后,就可以开始优化过程。程序运行结束后,可以得到5个(根据需要进行设置)最优解序列,以及相应物流成本、物流量以及顺流程度。

2 设备布局设计实例

以某航空发动机异型件机械加工单元为例,说明应用机械布局设计模型进行设备布局设计的过程。

2.1 基本设计输入

基本设计输入信息包含3个部分:设计输入信息表单,设备布置类型和顺流权值。该加工单元选择“U”型布置,即将布置类型变量Type设置为2,根据实际需求设置顺流权值分别为2、1、-1、-2。

该加工单元共生产110种零件,产量从10~200不等,单元内包含8类加工设备,包括加工中心、普通铣床、数控车床、平面磨床及钻床等,此外零件加工还涉及诸如研磨头、珩磨机、超声波冲洗、油封等不在单元内工序。结合单元内典型零件的工艺路线形成的工序过程见表1。

2.2 运算结果

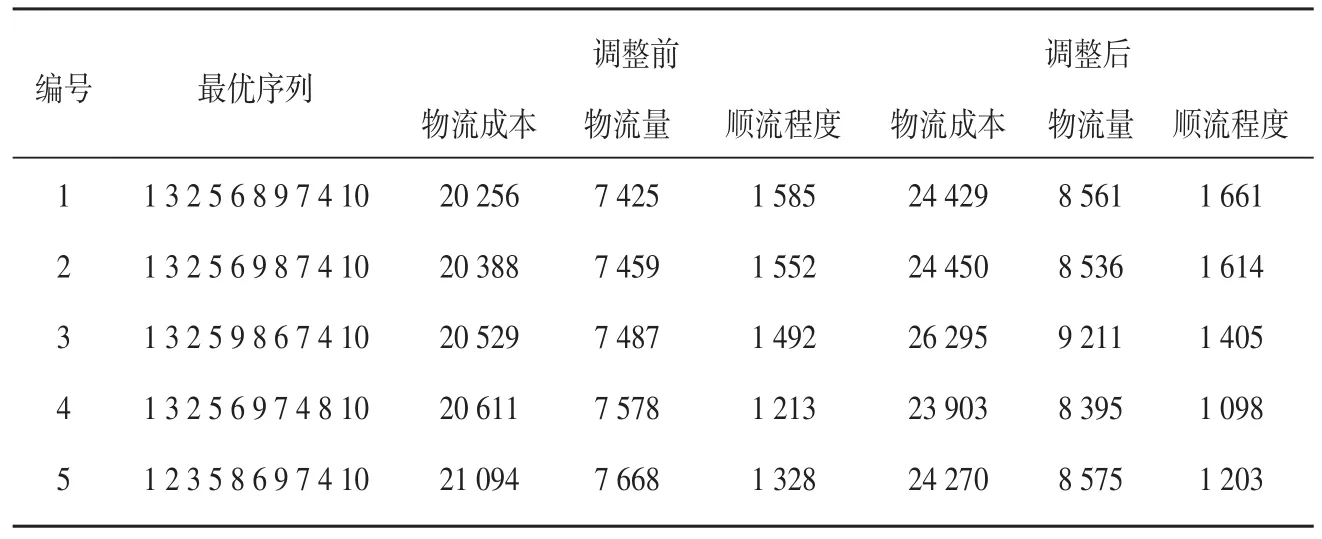

程序运行结束后,可以得到5个最优解序列,以及相应物流成本、物流量以及顺流程度,见表2。

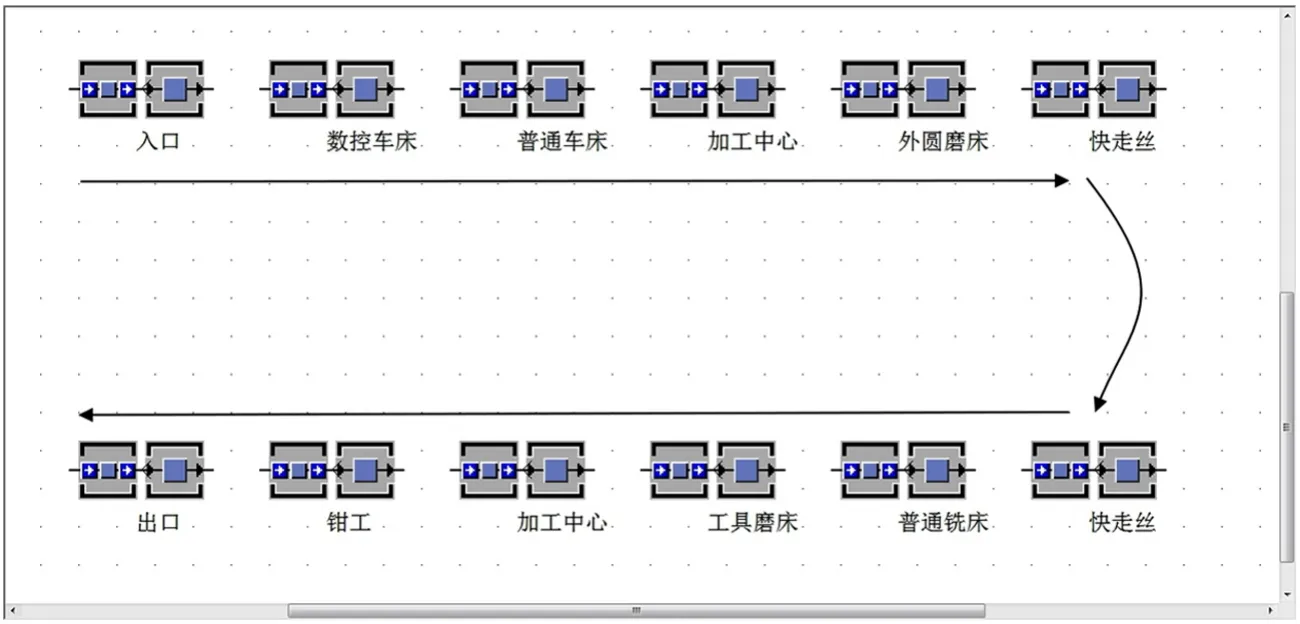

基于设备布局最优序列表,通过考虑某类设备台数、一人多机等实际要求,根据设计经验对设备布局进行调整,其中数控快走丝2台,加工中心2台,然后按照调整后的设备布局运行仿真模型,得到相应物流成本、物流量以及顺流程度,参见表2。由表2可以看出编号1的序列顺流程度最高,而编号4的序列物流成本最低,综合考虑后认为编号为1的序列方案最优,调整后的设备布局如图2所示。

表2 最优序列表Tab.2 Optimal sequence of machines

图2 调整后设备布局Fig.2 The adjusted Machine layout

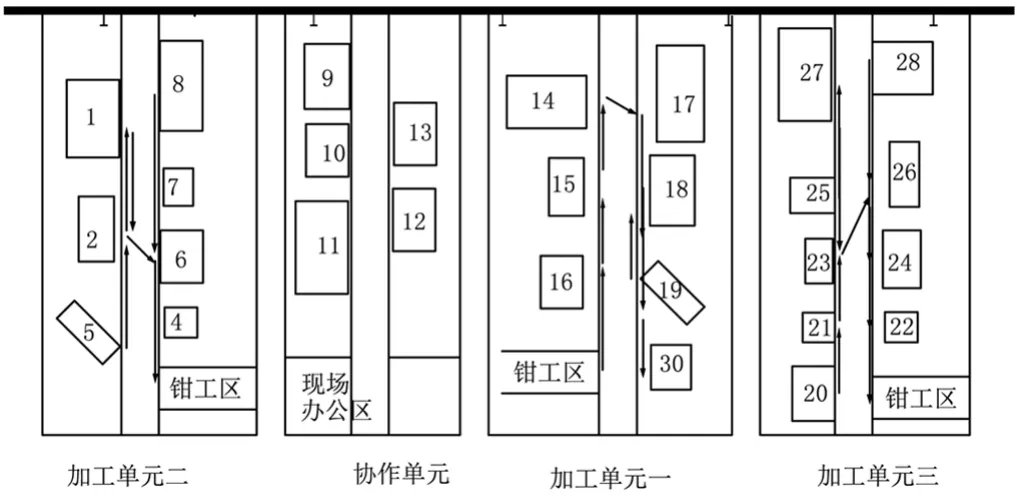

用相同方法获取其他2个单元的设备布局图,不再一一赘述。在生成了合理的加工单元后,则进行单元间的布局。单元间布局设计与单元内设备布局类似,将该机加车间3个单元相关信息输入到模型中,经过多轮计算及调整,最终得到优化后的布置方案,如图3所示。

图3 车间布局方案Fig.3 Process Layout of the workshop

3 设备布局仿真分析

由于离散事件的随机性,不能仅由1次仿真结果而得出评价结论。本文利用Plant Simula⁃tion提供的Experiment Manager元件进行仿真试验,设定每次试验观察次数为10次,置信率为95%。仿真过程中,全年工时按3 840小时计算,仿真运算考虑屏蔽预热期对最终结果的影响。具体措施为:先运行一段时间认为模型运行达到稳态,记录下该时段末的产品产量;再继续运行3 840小时后停止运行,记录下总时段末的各产品产量,最终两者求差值得到仿真模型运行3 840小时后的产量。

3.1 物流分析

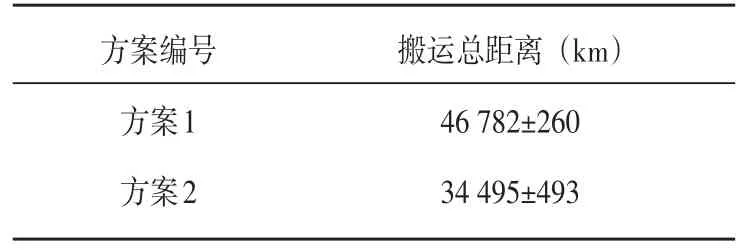

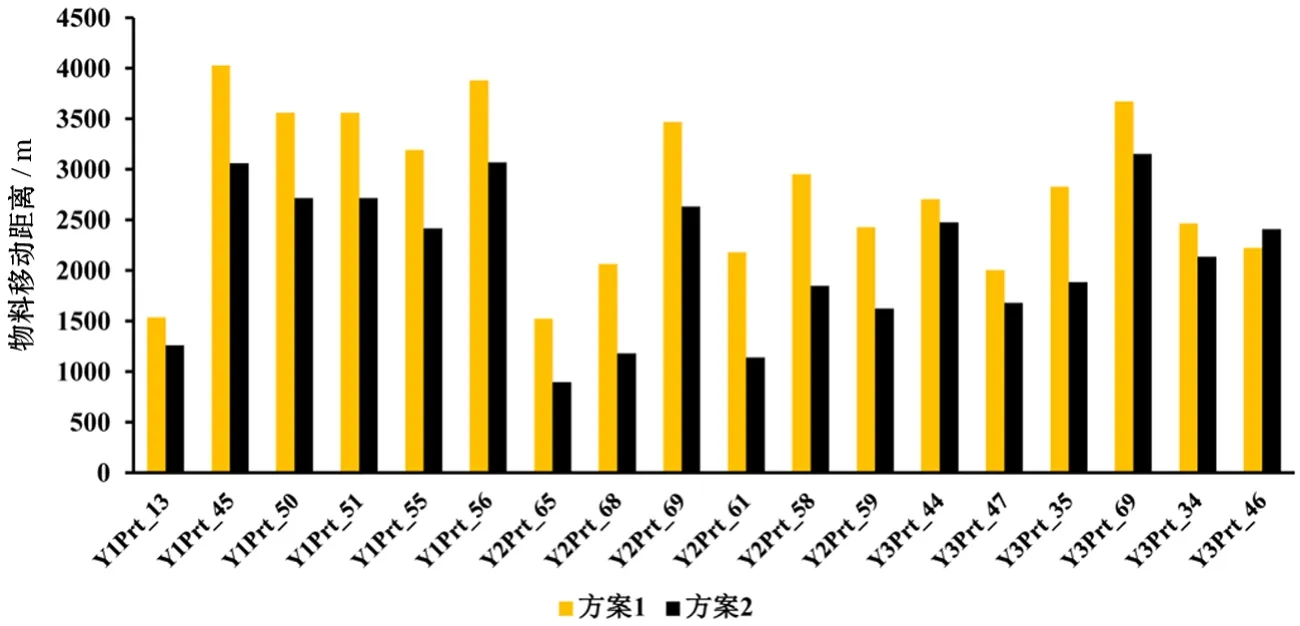

在建立仿真模型时将外协、单元外工序以及工人池等放置在相同位置,以尽可能降低其对物流运输系统的影响。基于不同的布置方案,在其他条件均相同的情况下,搬运距离情况分别见表3和图4。方案1是原方案,设备按工艺原则布置;方案2是新方案,按照产品族形成加工单元,并运用工艺布局设计工具形成的。

表3为仿真运行结束后,各零件产量比较生产纲领均达标的情况下,两方案搬运总距离,可以看出,方案2的人工搬运总距离要比方案1减少约25%。图4所示为两方案生产单批次零件时的物料移动距离,可以看出方案2几乎所有零件的移动距离都较方案1减少明显,如Y1Part_13减少17.8,Y3Prt_44减少8%,而Y2Prt_68的减少量甚至超过了40%。

表3 搬运距离表Tab.3 Comparison of the handing distances between the first scheme and the second scheme

3.2 产品满足率及在制品库存

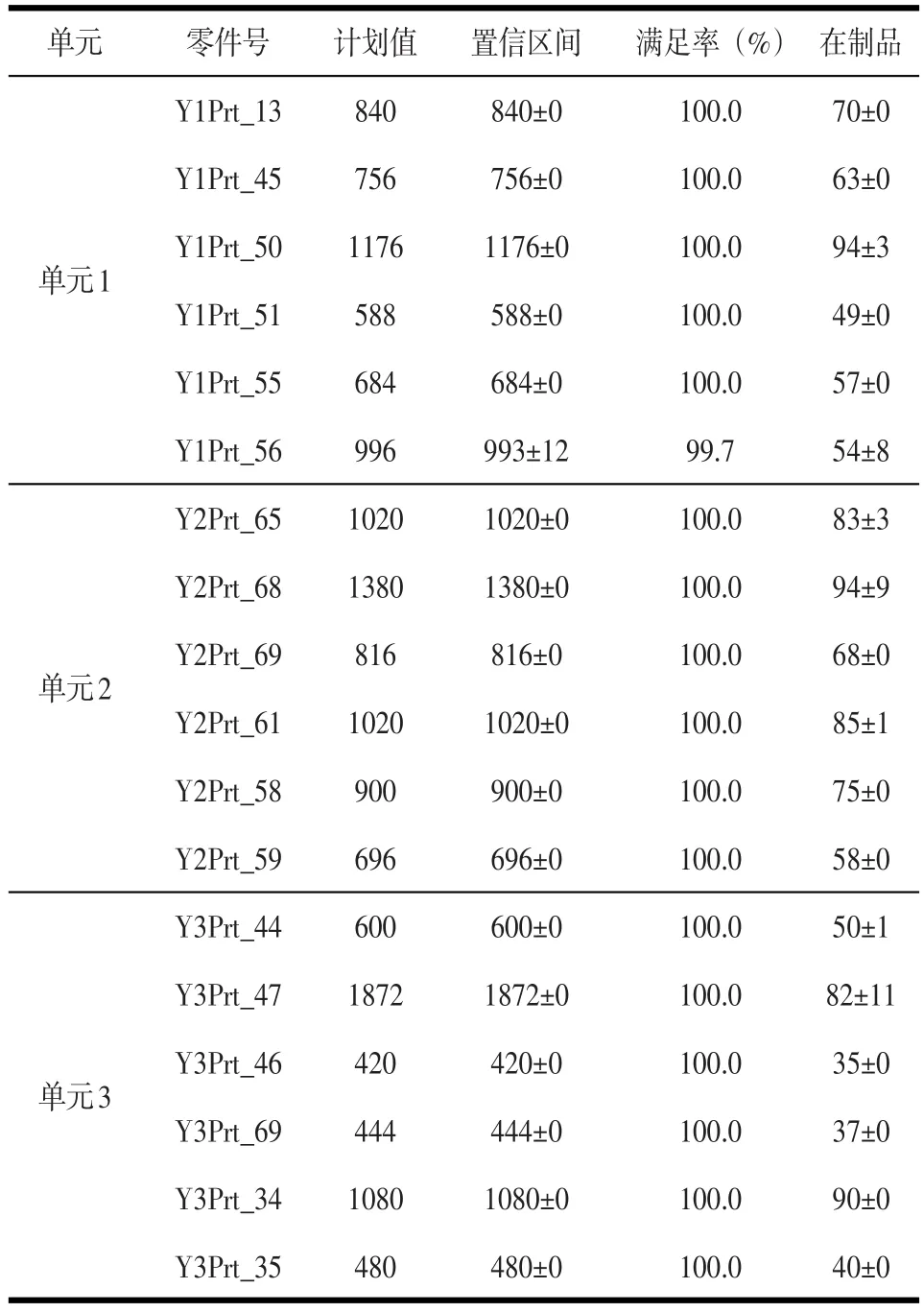

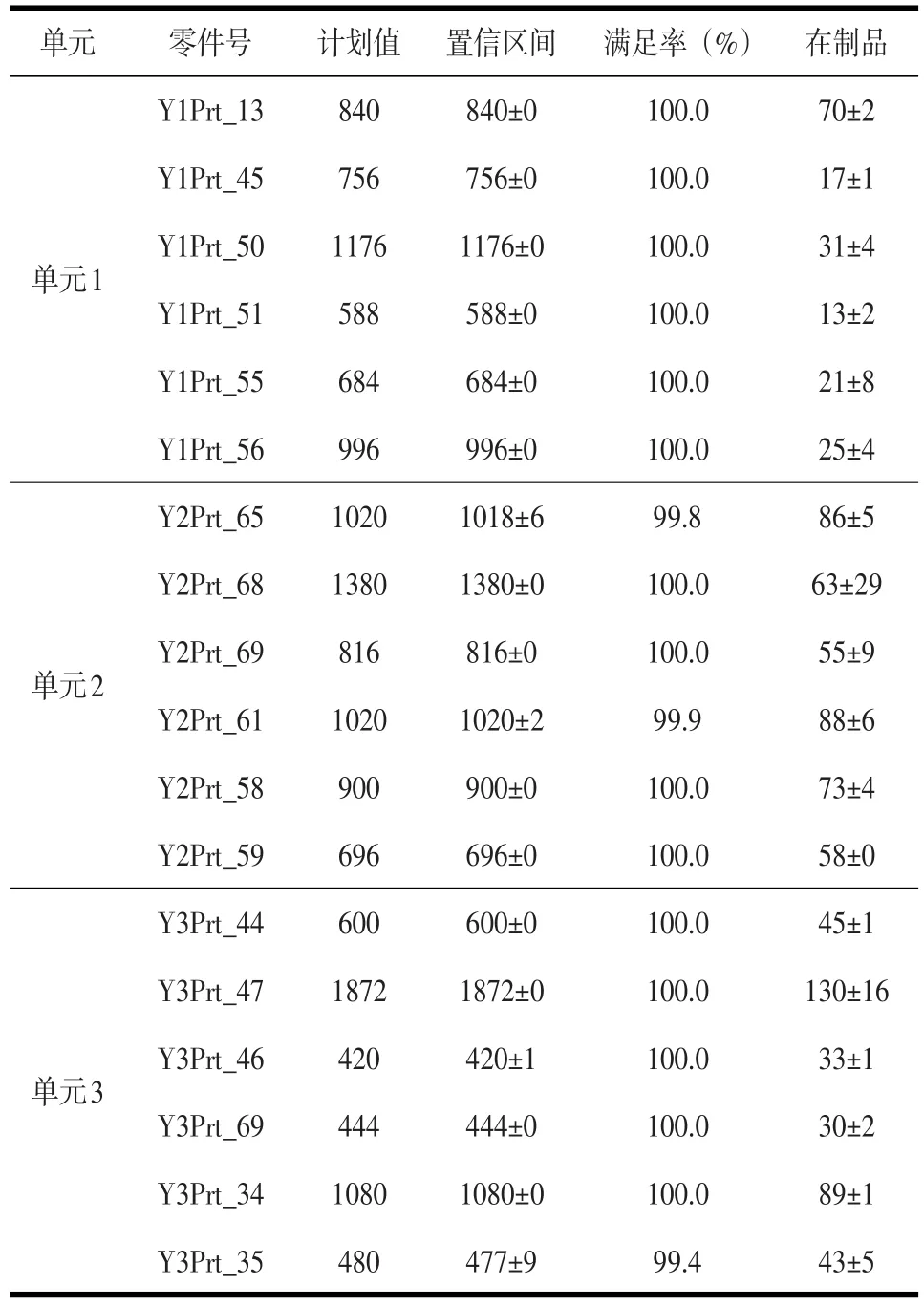

在假设机器无故障运行的条件下,得出两方案的年产量和在制品库存情况见表4和表5。

图4 物料移动距离比较Fig.4 Comparison of the shift distance between the first scheme and the second scheme

由表6和表7可知,两布局方案均能够达到生产纲领要求,且在制品库存量维持在较低水平。在制品库存的大小与生产排成紧密相关,相同的生产排成下,两方案中单元2的在制品数量方案2较方案1偏少;而单元3中则方案2的在制品库存量较方案1增加较多,这主要是由于设备负荷不均衡或生产排成不理想等原因造成的。

表4 方案1产量满足率及在制品库存Tab.4 Simulated results of annual outputs and storage of semi-finished articles for the first scheme

通过仿真分析可以看出,在两方案均能满足生产需求的前提下,就物流因素而言,方案2明显优于方案1,物流量减少约25%。

由该实例也可以看出,利用遗传算法求解设备之间的最优布局序列,不仅能获得优化程度高的最优解或次优解,而且计算速度快、工程实用性好,且用Plant Simulation对设备布局进行仿真建模,能够简单真实地识别系统存在的问题,为评估、优化起到较好的辅助作用。

4 结语

机械加工单元具有能够减少物流距离、降低库存、灵活性好、适应力强以及良好的沟通等诸多优势,非常适用于航空产品多品种小批量的生产环境。本文针对机械加工单元设备布局问题,以物流量最小和顺流程度最优为目标,构建了机械加工单元设备布局的数学模型,并基于遗传算法,构建了布局设计模型,在Plant Simulation平台上开发形成了布局优化模块,有效地解决了设备最优布局问题;在生成合理的生产单元后,应用该最优化模型确定各单元在车间的具体布置,然后再利用Plant Simulation建立仿真模型,通过多次仿真模型试验,从物流因素、产品满足率及在制品库存方面对方案进行了分析比选,验证了布局设计结果的合理性。本文提出的方法能够快速有效地应对复杂的机械单元布局问题,在后续工作中应考虑引入更多约束函数,如考虑设备占位、干涉等条件。

表5 方案2产量满足率及在制品库存Tab.5 Simulated results of annual outputs and storage of semi-finished articles for the second scheme