实木门窗料铣削振动理论分析与试验研究

2018-08-02宋明亮杨春梅周玉成赵敬光陈叶叶

马 岩,宋明亮,杨春梅*,周玉成,赵敬光,陈叶叶

(1.东北林业大学 机电工程学院,黑龙江 哈尔滨 150040;2.东北林业大学 林业与木工机械工程技术中心,黑龙江 哈尔滨 150040;3.山东建筑大学 信息与电气工程学院,山东 济南 250101)

实木门窗料通常采用落叶松、红松、楸木、橡木和桦木等木材,这些木材要经过一系列的处理后做成集成材才能用于木门窗的生产,原因是集成材没有改变木材的结构和特点,但在抗拉和抗压强度方面都优于整根木材[1-2]。集成材的优点在于耐水,耐腐蚀,油漆性能好,硬度高,木纹质感强等。实木门窗料是天然木材经烘干、加工后形成的家居装饰材料。它呈现出的天然原木纹理和色彩图案,给人以自然、柔和、富有亲和力的质感,同时由于它冬暖夏凉、触感好的特性使其成为卧室、客厅、书房等木门窗装修的理想材料,所以越来越多的居民采用实木门窗料进行室内装修[3-4]。而在实木门窗料加工过程中,需要进行铣削加工工序,由于木质材质本身的特性,铣削刀具工作所产生的振动会引起窗型的加工质量,同时对刀具夹紧机构产生影响,合理采用铣削刀具和铣削运动参数,减少铣削过程中铣削振动的影响[5]。由于门窗料铣削振动的理论分析与试验研究较少,因此通过试验研究进行铣削振动理论分析,研究实木门窗料铣削振动对加工过程中的影响。在实木门窗料铣削加工过程中,铣削振动的大小会直接影响到铣削对象的加工品质,加工的效率以及刀具使用寿命,通过研究铣削参数(进给速度、切削速度、切削宽度)[6],铣削形式(顺铣和逆铣)对铣削振动的影响,分析如何在保证加工效率和加工品质情况下,来选择合适的铣削参数[7-8]。

1 材料与方法

1.1 试验材料及设备

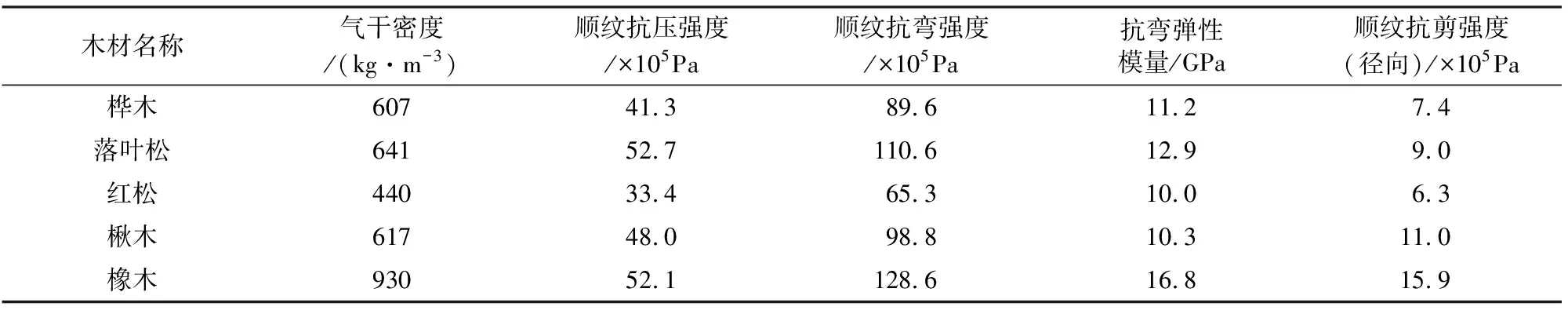

试验所用的门窗材采用由东北林业大学林业与木工机械工程中心购置的桦木门窗料板材。工件尺寸为500 mm×100 mm×60 mm,考虑用于实木门窗料生产的的材质非常多,选用实木门窗料加工生产较多的桦木作为试验对象。桦木木材纹理直、结构均匀,重量、硬度、干缩、强度及冲击韧性中等,选择桦木作为研究对象,主要是其加工性能好、力学强度高、稳定性好,并且研究分析桦木在铣削过程中铣削参数对铣削振动的影响是比较有意义的。图1是试验所用的桦木板材,图2是铣削成型桦木实木门窗料,表1是桦木材质物理属性主要参数。

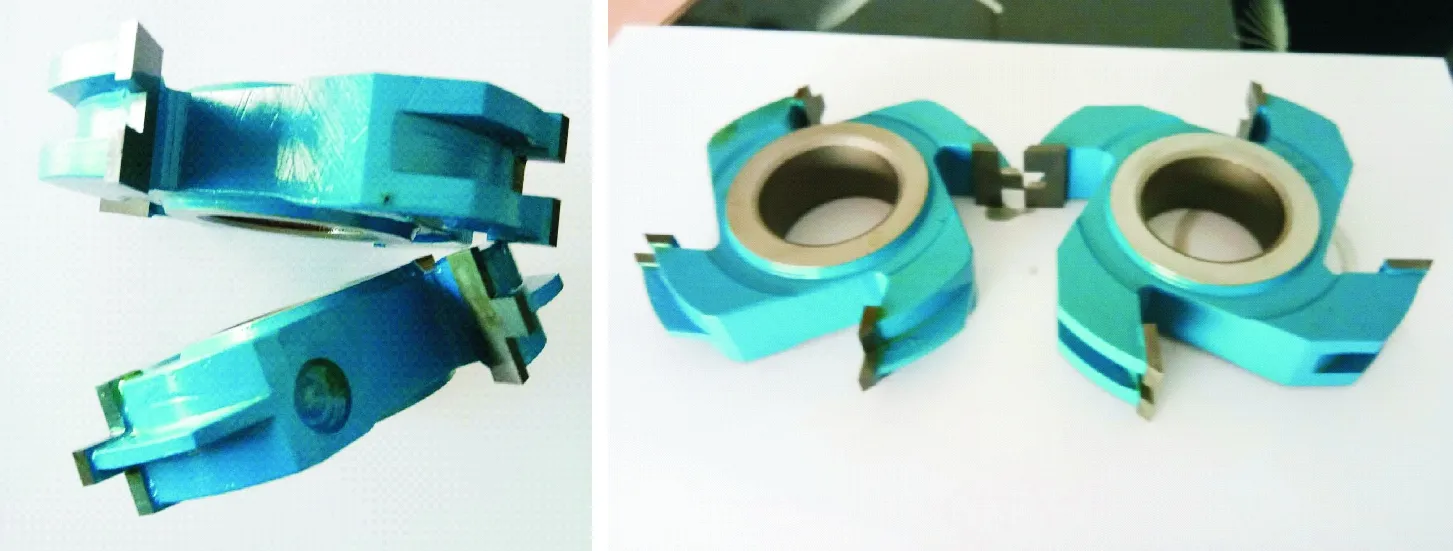

采用铣削的机械加工方式进行试验,试验所采用机床为MIKRON UCP710数控铣加工中心,刀具为炜铭公司生产的木门窗用成型刀具,如图3所示的凹凸公母刀槽榫硬质合金铣刀试验刀具,柄铣刀型号为BT30×40-60,刀具型号为WM-H80-4T,刀具孔直径为35 mm,木材最大厚度80 mm,硬质合金刀片刃长30 mm,最大加工深度25 mm。本文所使用的合金刀具采用高频焊接和精磨工艺,这样保证了刀具的精准度和提高刀具的使用效率[9]。

图1 试验用板材

图2 成型实木门窗料(桦木)

表1 常用实木板材主要参数

试验中所采用的试验和检测设备有测力仪,其型号为Kistler 9257B;加速度传感器,其型号为Kistler 353A02;还有一些装夹定位设备以及屏幕显示器。

1.2 研究方法及模型建立

铣削振动作为铣削加工过程中一种常见的现象,严重影响着铣削加工过程的稳定性,同时也制约着机床的动态性能,直接影响工件的加工质量和刀具寿命。振动产生的主要原因是机床刀具工件系统受铣削力的影响,刀具与工件之间产生相对位置的改变,引起动态切削厚度的变化,从而不断为系统的振动提供能量,铣削振动属于自激振动[10]。铣削过程中切削振动较大时,可能会加剧刀具的磨损、破损甚至折断。切削振动的研究主要涉及到铣削动力学,因此有必要建立实木门窗料铣削过程动力学模型[11-12]。

图3 凹凸公母刀槽榫硬质合金铣刀试验刀具

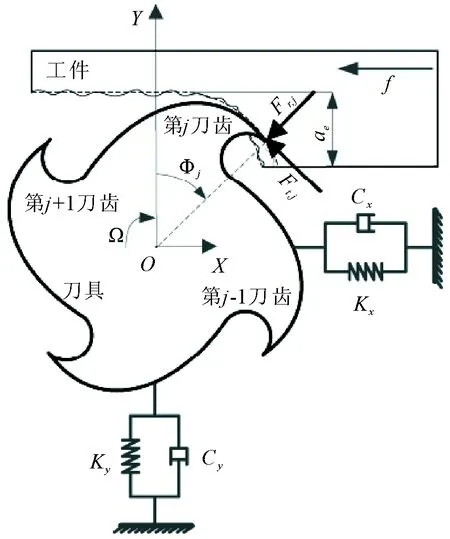

为更好研究铣削过程刀具的切削振动且不失一般性,我们只对刀具柔性的2自由度集中参数动力学模型进行分析计算,如图4所示的动力学模型,图中f指的是工件相对刀具的进给方向,φj(t)指的是第j刀齿的角位移,ae为径向切深,Ω为主轴转速(单位:r/min),Ft,j和Fr,j分别为第j刀齿受到的切向和径向切削力分量,其铣削过程动力学系统的控制方程可以表示下式(1)[13-14]:

(1)

式中,M——刀具模态质量矩阵;C——阻尼矩阵;K——刚度矩阵;q(t)——模态坐标;T——时滞量,其值等于刀齿切削周期,即T=60/(N×Ω),其中N为刀具刀齿数;Kc(t)表示切削力系数矩阵,满足Kc(t)=Kc(t+T),定义为:

(2)

式(2)中,aq指的是轴向切深,hxx(t),hxy(t),hyx(t)和hyy(t)分别为:

(3)

(4)

(5)

(6)

式(3)~式(6)中,Kτ和Kn为线性化切向与法向切削力系数,φj(t)表示第j刀齿的角位移。

(7)

图4 刀具柔性的2自由度集中参数动力学模型

窗函数g(φj(t))定义为:

(8)

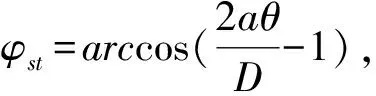

式中,φst和φφx为第j刀齿的切入和切出角。

(9)

从上述铣削过程动力学建模可知,刀具-刀柄-主轴的结合面参数以及刀具的几何参数均比较复杂,解析或数值获取刀具动力学模型参数M、C和K十分困难。目前常用的获取刀尖频响函数的方法可分2大类:一种是试验法,即基于力锤冲击的模态试验方法[15],该方法的优点是简单易操作,但缺点是均需对不同的刀具-刀柄-主轴组合实施模态试验,试验的工作量比较大;另一种方法是试验-解析法,外国学者Schmitz[16]等提出了导纳耦合子结构分析(RCSA)方法,该方法可用于获取刀具-刀柄-主轴的结合面动力学参数,并解析预报刀尖点频响函数以及预测系统变化前后的动态响应,从而大幅减少模态试验锤击次数以及必要试验测量数量,且通过仿真与试验的手段可以进行求解和验证。

对于切削力系数Kt和Kn的辨识主要方法有:一种方法是力学建模方法[17],其是基于正交切削实验数据来建立模型的,仅仅需要知道工件材料的正交切削数据,即可确定不同刀具参数与工艺参数下切削力模型中的待定系数;另一种方法是试验标定法[18],其是基于静力学模型的建模方法,是针对选定的刀具-工件组合,实测若干组工艺参数下的切削力后标定模型中的切削力系数。本文对实际的铣削过程中刀具系统产生的切削振动进行试验,然后从试验中找出实木门窗料铣削加工过程的铣削参数对铣削振动的影响以及其规律。

1.3 试验方法

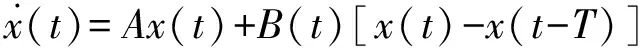

木材铣削机加工分为顺铣和逆铣两种形式,铣削过程刀具会由于切削厚度的增加导致刀具受到的冲击相对较大,为更加充分地反映铣削过程对振动产生的影响,在试验中采用顺铣和逆铣2种铣削方式进行对比切削[19]。实木门窗料铣削加工试验主要是研究切削参数(进给速度、切削速度和切削宽度)变化对实木门窗料铣削振动的影响分析。图5是刀具铣削方案。

图5 刀具铣削方案

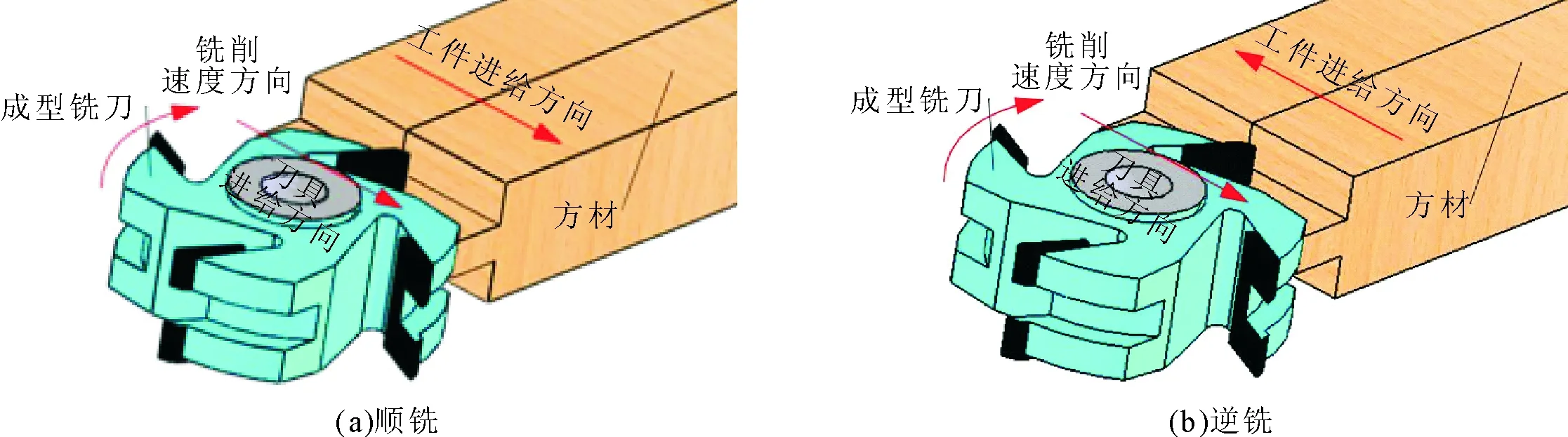

试验中研究切削速度vc、进给速度f和切削宽度ae(即常用刨削深度来表示木材切削深度)三要素对机床铣削过程中的切削振动[20]。考虑到试验中试验材料为板材,轴向没有进行铣削加工,因此在试验中不研究铣削轴向的切削深度(即常用刨削深度来表示木材切削深度),仅对立铣刀径向铣削深度考虑,即切削宽度。刀具铣削参数如图6所示。

图6 刀具铣削参数示意

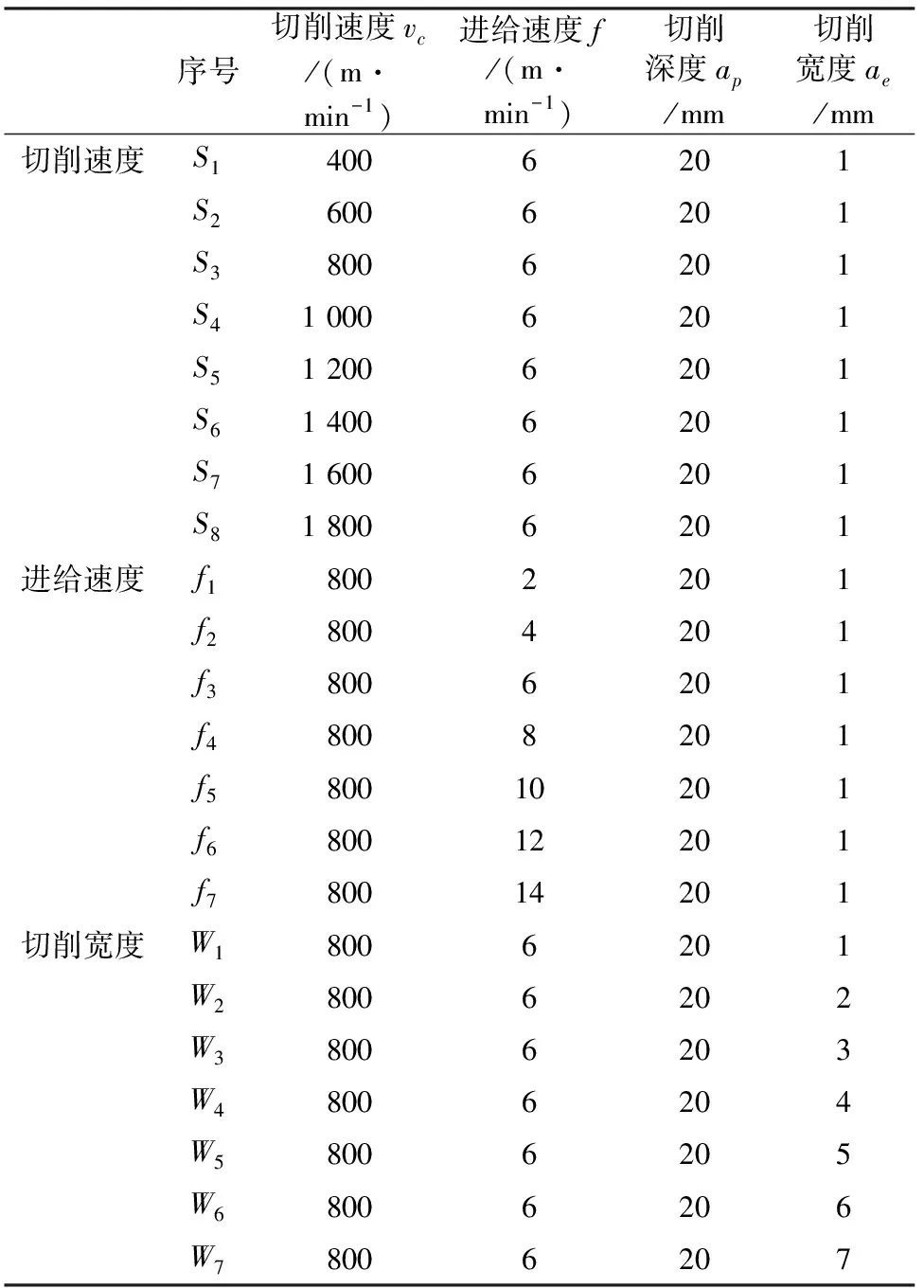

对于实木门窗料切削参数的选择,通过参考国内外专家和学者的大量文献资料[21],可知试验选用的切削参数范围为切削速度400~1 200 m/min,进给速度2~10 m/min,结合实木门窗料高速切削的特点,本文选用的实木门窗料铣削试验参数如表2所示,其中包括进给速度、切削速度和切削宽度3个参数的单因素试验。通过采集数据仪器来采集切削过程中各切削参数对切削振动影响的数据,然后进行统计分析。

2 结果与分析

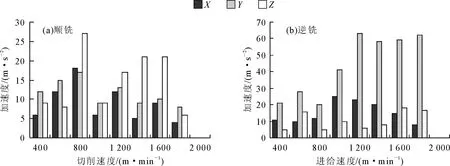

2.1 切削速度对切削振动的影响

图7为切削速度对试验板材切削振动影响的变化条形图,门窗材板材切削下顺铣状态如图7(a)所示,而图7(b)为板材切削的逆铣状态。不同切削速度下顺铣时,X向切削振动在4.2~19.6 m/s2较小值范围内波动,Y向振动在8.0~18.1 m/s2范围内波动,Z向振动在5.8~25.5 m/s2范围内波动。从这些切削试验数据中可知,数据的起伏情况很明显是受到实木门窗料铣削振动的影响,使得各参数切削力波动较大。逆铣时,X和Z向振动较为平稳,当切削速度Vc=400~800 m/min时,X方向切削振动在10 m/s2左右上下波动,而Z方向振动在8 m/s2波动,当Vc>1 000 m/min后,X方向切削振动突然增加在22.5 m/s2,然后随着切削速度增加,振动呈近似线性下降趋势。而Y方向切削速度在400~1 200 m/min时,切削振动由21.2 m/s2迅速增大到64.2 m/s2,当Vc>1 200 m/min后,Y方向切削振动在60 m/s2范围内波动。

表2 实木门窗料铣削试验参数

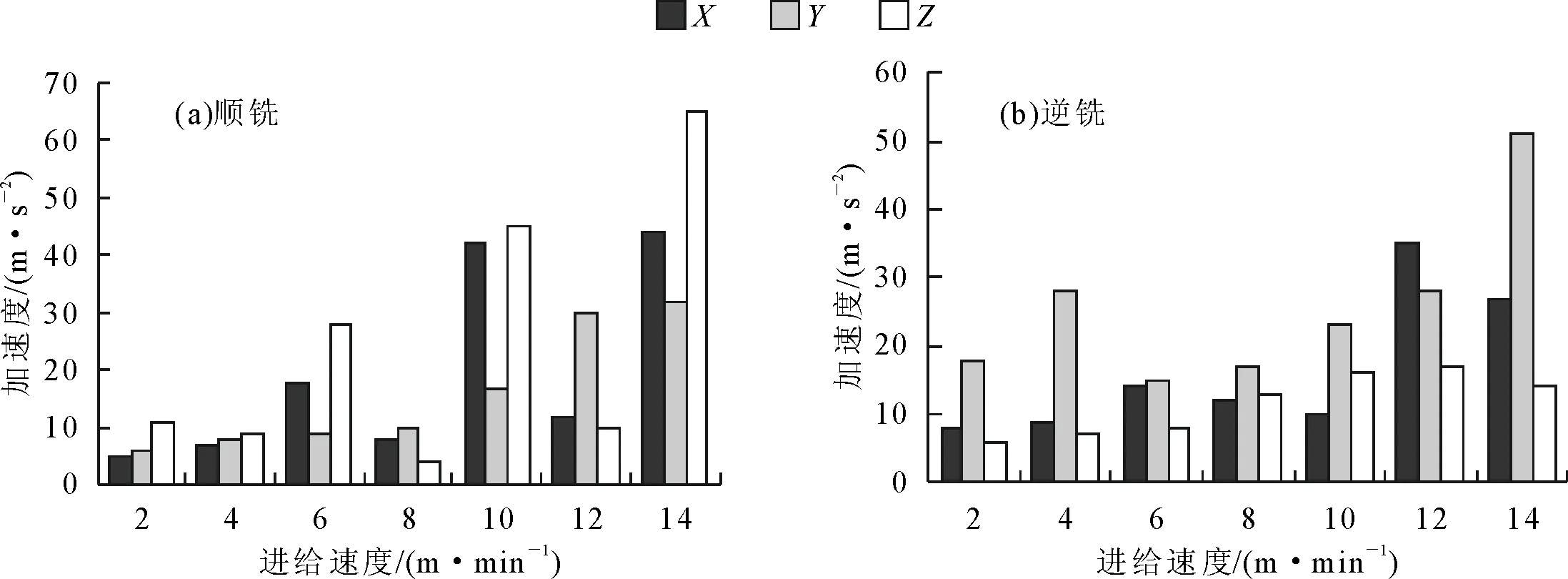

2.2 进给速度对切削振动的影响

进给速度对试验板材切削振动影响的变化条形图如图8所示,其中门窗材板材切削下顺铣状态如图8(a)所示,而图8(b)为板材切削的逆铣状态。不同进给速度下顺铣时,Y方向振动由6.5 m/s2逐步增至34.2 m/s2,而X方向振动由5.0 m/s2逐步增至43.2 m/s2,Z方向振动由11.2 m/s2逐步增至65.5 m/s2,X和Z方向的振动和Y方向的振动仍然呈逐渐增大的趋势,这是由于试验对象木质纤维方向与进给方向、切削力方向存在差异,造成切削振动值波动非常大。逆铣时,X方向振动大致由8.6 m/s2逐步增至34.2 m/s2,Y方向振动大致由19.4 m/s2逐步增至51.5 m/s2,Z方向振动大致由6.2 m/s2逐步增至18.3 m/s2,由此可知X、Y、Z方向的振动均呈逐步增大的趋势,Y向振动明显比X和Z向大一些,这是由于逆铣时切削力方向与进给方向不同等原因引起的。

2.3 切削宽度对切削振动的影响

不同铣削方式下切削宽度对实木门窗料板材的切削振动的变化趋势条形图如图9。图9(b)为逆铣状态。不同切削宽度下顺铣时,X和Z方向切削振动呈现出先增大后减小的趋势,如图9(a),为不同铣削方式下顺铣状态的振动趋势。在切削宽度为4 mm时,X方向振动突然增大至54.5 m/s2,然后随着切削宽度的增加,切削振动逐渐减小,这种现象产生的原因是由于在此切削宽度下的刀具切削振动的频率和机床系统固有频率相近,切削振动与机床系统发生了共振现象,而此时的切削宽度值处于机床的共振区,从图中可以知道反映机床系统固有频率的加速度值应该在54.5 m/s2左右。而Y方向的振动随着切削宽度的增加呈逐渐增大的趋势,在切削宽度为6 mm时,切削振动突然变大,这是由于此切削宽度离机床系统共振区较近,但是不明显。Z方向的振动基本上在9~20 m/s2范围内波动,没有较为明显的波动值。逆铣时,X、Y、Z方向的切削振动较为平稳,变化较小,振动测量值集中在20 m/s2左右,其中只有X方向的切削振动在切削宽度为3 mm时,有明显的波动情况,其振动值为32.3 m/s2,出现这种情况的原因很有可能接近于机床的共振区。

图7 不同铣削方式的切削速度对切削振动的影响

图8 不同铣削方式的进给速度对切削振动的影响

图9 不同铣削方式的切削宽度对切削振动的影响

3 结论与讨论

实木门窗料铣削振动特性的理论分析与试验研究表明,切削速度不同时,顺铣X向切削振动在较小值范围内波动,Y向振动在一定范围内波动,逆铣时,X和Z向振动较为平稳;进给速度不同时,顺铣Y方向振动增大;X和Z方向的振动也是呈逐渐增大的趋势,这是因为加工对象木质纤维方向与进给方向、切削力方向存在差异,且刀齿的进给速度增大,刀具面的刚度和阻尼都会受到影响,而刀具的质量矩阵M、阻尼矩阵N以及刚度矩阵K对铣削振动产生一定的影响,这引起切削振动值波动较大;而逆铣时,各个方向的振动呈逐步增大的趋势,由于逆铣时切削力方向与进给方向不同,Y向振动明显比X和Z向大一些。切削宽度不同时,顺铣切削振动呈现出先增大后减小的趋势,逆铣时,切削振动较为平稳,变化较小。从文中可以分析得知,铣削振动随着切削速度、进给速度和切削宽度大小变化而产生不同影响,同时也与切削力X、Y、Z方向有一定关系,但顺铣和逆铣对铣削振动影响较小。

通过研究实木门窗料铣削过程动力学原理以及建立的铣削动力学模型,说明铣削振动与刀具的模态质量矩阵M、阻尼矩阵N以及刚度矩阵K有一定的相关性,且设计了切削参数的单因素试验,给出了各切削参数对铣削过程的铣削振动的影响规律。

通过切削参数分析得知,铣削振动随着切削速度、进给速度和切削宽度的增加而增大。

通过对2种铣削形式分析得知,顺铣和逆铣2种铣削形式对铣削振动的影响较小。

通过对不同铣削形式、切削参数分析得知,铣削振动波动大小的影响也与切削力X、Y、Z方向有一定关系。

通过对实木门窗料铣削振动理论分析与试验研究分析,可以为后续生产选择合适的铣削形式、切削参数、工艺参数,提高刀具寿命,减少振动产生的品质影响提供试验与理论指导依据。