粒子冲击钻井中管汇冲蚀磨损试验研究

2018-08-02王世栋谭梦菲耿雪樵卢秋平

王世栋 谭梦菲 耿雪樵 卢秋平

(1.广州海洋地质调查局,广东 广州 510760;2.中国石油大学(北京),北京 102249;3.中国石油钻井工程技术研究院,北京 100097)

0 引言

粒子冲击钻井工艺技术是一种适合深井、超深井硬地层的高效破岩新方法。但粒子冲击钻井中钻井液携带高速流动的钢粒在高效冲击破碎岩石的同时也会对管汇系统造成冲蚀磨损,引起断钻具等钻井安全事故。尤其是管汇系统中管径变化以及管道弯曲处部件,例如冲管、鹅颈管、钻头喷嘴、弯管、钻杆接头等,容易出现安全问题。为使粒子冲击钻井技术得以应用,需要对工艺应用时造成的磨损情况进行精确预测,确定管路安全使用的标准,从而确保钻井安全。

1 冲蚀磨损影响因素分析

1.1 入射角度

入射角度又称攻角或者冲击角度,指的是颗粒的速度方向与碰撞的材料壁面之间的夹角。根据众多的试验结果显示,冲蚀率随入射角度的改变而改变,有导致最大冲蚀率的入射角度。材料的不同,其导致最大冲蚀率的入射角度也是不同的[1]。正常情况下对像金属或者合金之类的塑性材料,入射角度为0°~15°时会产生最大的冲蚀磨损;像陶瓷或者玻璃之类的脆性材料,入射角度为90°时会产生最大的冲蚀磨损;其他类型的材料,产生最大冲蚀磨损的入射角度则处于塑、脆性材料之间。入射角度α与冲蚀速率Er之间存在一定的函数关系,如式(1)所示[2]:

式中,Er为冲蚀速率,m/s;α为入射角度,(°);B′、A′均为常数(脆性材料A′=0;塑性材料B′=0);n为常数,n=π/2α。

1.2 冲击速度

冲击速度也会对材料的冲蚀磨损产生影响。其影响存在一定的规律:材料的冲蚀速率随着冲击速度的增大而增大。但是,只有当冲击速度大于一定值时才会对材料产生冲蚀磨损。这一数值的大小由材料的性质以及颗粒的性质共同决定[3-4]。能够产生冲蚀磨损的速度V与冲蚀速率Er之间存在一定的函数关系,如式(2)所示:

式中,K为常数;v为粒子速度,m/s;n为常数(一般情况下n为2.0~3.0)。

1.3 冲蚀时间

在冲蚀开始的一段时间,颗粒对材料的壁面一直产生冲蚀会导致壁面发生塑性变形,颗粒在材料的壁面形成一定的残余沉积,壁面材料不仅不会流失反而会有一个增重过程。入射角度和冲击速度都会对这一阶段的时间长短产生影响,入射角度越大,时间越长;冲击速度越大,时间越短。在此之后,冲蚀磨损开始进入下一个阶段,随着时间的增加材料逐渐流失,并且冲蚀时间越长,材料流失越严重[5]。

入射角度、冲击速度、冲蚀时间是影响冲蚀磨损的主要因素,还有一些次要因素例如材料性质、颗粒形状、粒子大小、粒子浓度等也会对冲蚀磨损产生影响。

2 冲蚀磨损试验研究

2.1 试验装置

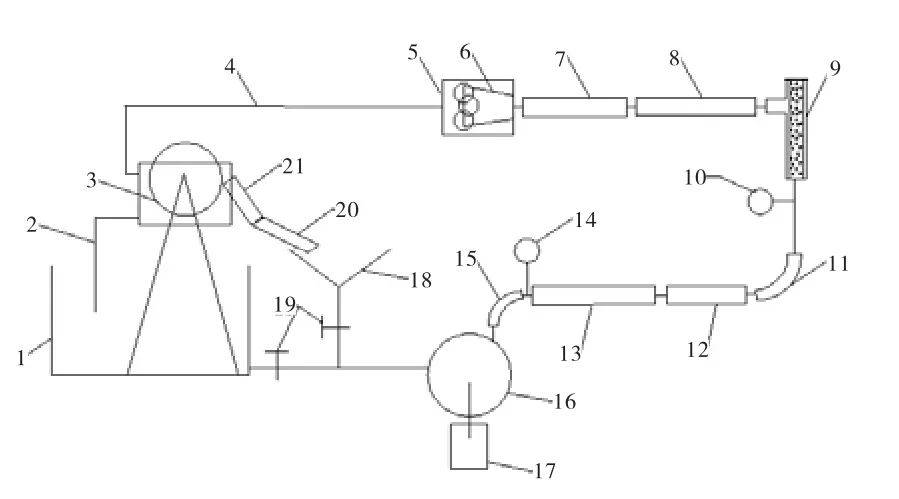

为分析不同冲蚀时间、冲击速度下的钻井管汇系统不同部位的冲蚀磨损情况,从而得到粒子冲击钻井中管汇冲蚀磨损一般规律,设计了一套试验装置进行地面模拟,装置设计和装置连接图分别如图1、图2所示。

图1 粒子冲击钻井钻具磨损试验装置示意图

2.2 试验方法

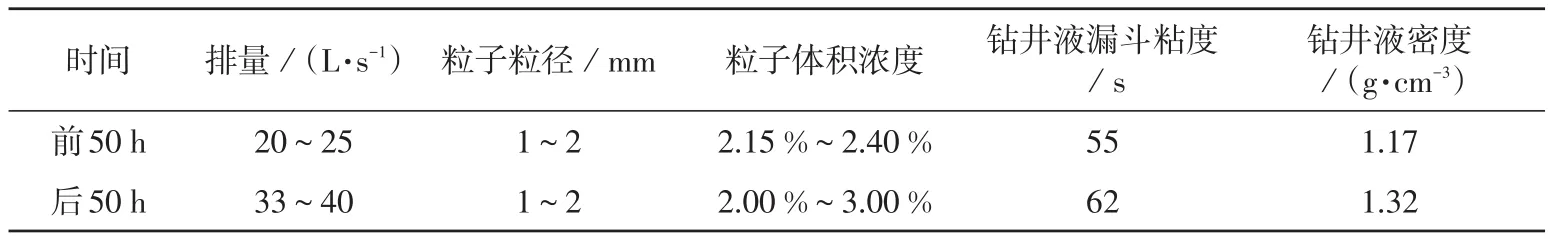

试验研究在粒子冲击钻井工艺中,钻井液加入直径1~2mm、含量1%~3%的钢粒时,对冲管、弯接头、鹅颈管、水龙带等钻井管汇系统的冲蚀磨损情况。试验过程中保持钻井液粘度和密度等性能稳定,相关参数如表1所示。

图2 试验装置连接图

在下料漏斗中注入一定量的粒子,使之与钻井液充分混合,当粒子流经各管汇系统部件后,通过磁选机分离出钢粒,再经过脱磁器处理,使脱磁后的钢粒重新返回下料漏斗,然后继续进行下一次系统的循环冲蚀。下料漏斗中的蝶阀部件可以实现控制粒子注入量的目的。粒子含量达到规定值时,保持蝶阀的位置不变,使经过分离脱磁后返回到下料漏斗的粒子能够实现自动注入,即可实现整个试验装置的自动循环运作。

2.3 试验结果

通过试验发现:冲击50h和100h后,鹅颈管磨损率分别为1.06%和3.03%;冲管磨损率分别为0.51%和2.05%;弯接头磨损率分别为0.25%和0.37%;水龙带磨损率分别为0.41%和1.01%。试验结果表明:① 对于普通钢材,其抗冲蚀磨损能力较弱。鹅颈管、冲管较其余部件冲蚀更为严重,弯接头和水龙带冲蚀较轻,钻杆和钻铤部件几乎没有产生冲蚀。② 随着时间的推移,冲击造成管汇系统磨损量越来越大。③ 冲蚀磨损程度与入口排量有关,即与粒子入射速度有关,排量越大,所产生的冲蚀磨损越严重。④ 较易受到冲蚀磨损的鹅颈管、冲管等部件,可以冲蚀磨损50h,但是从绝对安全角度出发,仍需要对易磨损部位进行防磨耐磨处理。

表1 试验所用参数表

3 结论与建议

1)粒子冲击钻井对钻井管汇系统部件的磨损影响程度不同:鹅颈管、冲管较其余部件冲蚀更为严重,弯接头和水龙带冲蚀较轻,钻杆和钻铤部件几乎没有产生冲蚀。

2)从绝对安全角度出发,需要对易磨损部件的易磨损部位进行防磨耐磨处理。

3)根据试验研究结果,提出几点可采取的现场安全措施:① 设计改良:弯管可以改进管路的形状,采取前段带盲管的弯头,有效减少冲蚀磨损的产生;鹅颈管冲蚀磨损严重部位采取加厚的方法,提高安全使用寿命;增大弯管、鹅颈管的曲率半径,减少弯曲处的磨损;在部件内部安装耐冲蚀材质、可更换内衬;② 在材料选择时,可对易磨损部位使用耐磨材料或者进行镍镀处理,以增加其耐磨性;③ 利用实际工况对管汇磨损情况及时进行模拟计算,并加强现场超声波壁厚检测,及时发现预测的差异,发现磨损到强度不满足安全需要时及时更换管线配件,确保安全。

[1]孙军龙.新型B4C基复合陶瓷喷嘴研究开发及其冲蚀机理研究[D].山东:山东大学,2007.

[2]张兆顺,崔桂香.流体力学[M].北京:清华大学出版社,2006.

[3]梁在潮.工程湍流[M].武汉:华中理工大学出版社,1999.

[4]阎超.计算流体力学及其应用[M].北京:北京航空航天大学出版社,2006:102-143.

[5]I.M.Hutchings.A modelforthe erosion ofmetalsby sphericalparticlesatnormalincidence[J].Wear,1981,70(3):269-281.