适用于高扬程的贯流泵设计及试验

2018-08-02赵文龙周大庆戴启璠王宏图梁豪杰孟小敏

赵文龙,周大庆,郑 源,戴启璠,王宏图,梁豪杰,孟小敏

(1.河海大学能源与电气学院,南京 211100;2.江苏省灌溉总渠管理处,江苏 淮安 223200)

0 引 言

传统设计理论认为扬程大于5 m的泵站选用轴流泵或混流泵,扬程低于5 m的优先选用贯流泵[1]。例如南水北调东线工程中,对于扬程高于5 m的泵站全部选用轴流泵或混流泵[2]。但轴流泵以及混流泵机组普遍存在以下缺点[3]:①机组均带有空间导叶,轴线长度较长,使出水流道的型线转弯角度过大,增加流道的水力损失;②机组泵轴过长,运行时轴向摆动较大,机组运行的稳定性低。而在相同开挖深度下,贯流泵机组可减少厂房的开挖量和混凝土浇筑量,降低泵站的造价。同时因其机组为卧式布置,流动条件好,水力损失小,被广泛应用于排灌和调水等工程中[4]。施卫东等[4]结合南水北调东线工程金湖泵站低扬程大流量工况要求,对模型叶片出口和导叶之间的距离进行了优化。夏烨等[5]基于CFD软件对某泵站双向竖井贯流泵装置进行三维流动数值模拟及水力性能优化设计。成立等[6]采用数值计算、性能试验与PIV流场测试的方法,获得了灯泡贯流泵装置在大流量、小流量和最优工况条件下的流动和水力特性。关醒凡等[7]根据南水北调等工程建设的需要,对几种不同形式的贯流泵装置模型进行了试验研究。戴启璠等[8]在分析淮安三站存在问题的基础上,从6个方面对淮安三站原有泵装置进行优化。采用多种方法研究了优化后泵装置的性能。

从上述研究背景来看,针对高扬程贯流泵的研究仍然很少涉及,且提升贯流泵站的适用扬程有很高的社会价值与经济价值。所以对高扬程贯流泵进行优化设计并研究其特性很有必要。本文采用CFD数值模拟方法设计高效的、适用于7~10 m扬程范围的高扬程贯流泵,并进行物理模型试验验证数值模拟结果的准确性。

1 贯流泵数值模拟

1.1 模型基本参数

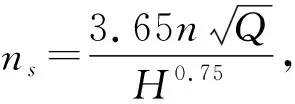

图1 贯流泵的模型三维图Fig.1 Three dimensional model of tubular pump

1.2 计算域及网格划分

模型由进水流道、叶轮室、后导叶、灯泡体、出水流道几部分构成计算域。考虑到模型结构复杂,故使用ICEM对模型划分适应性较强的非结构网格,网格质量均在0.3以上,质量较好。经过网格无关性验证,当网格数目达到一定量级之后,再增加网格数对计算结果并没有显著的影响,效率的相对差值在1%以内。而增加网格的数目,对计算机的要求也会越高,因此,最终将总网格数量确定在了80万左右,其中叶轮体网格数为35万左右。

1.3 控制方程及边界条件

贯流泵数值模拟介质为水,为不可压缩的黏性流体。计算时采用不可压缩的连续方程和雷诺时均N-S方程[9],方程如下:

▽u=0

(1)

(u▽)u=f-▽p/ρ+υ▽2u

(2)

式中:u为流体速度矢量;f为单位质量力矢量;ρ为流体密度;▽为哈密顿算符;p为流体微元上的压强;υ为流体运动黏度。

湍流模型采用标准k-ε模型,计算中采用二阶迎风格式来保证计算精度,对湍流流场中的速度和压力方程用SIMPLEC算法进行耦合,计算时为确保收敛性,监测残差值设为10-5。

计算域进口断面设置为质量流量进口,出口断面设置为自由出流。叶轮设置为旋转域。壁面设置为无滑移边界条件,近壁区域使用标准壁面函数的方法。

2 贯流泵优化设计

2.1 叶轮优化设计

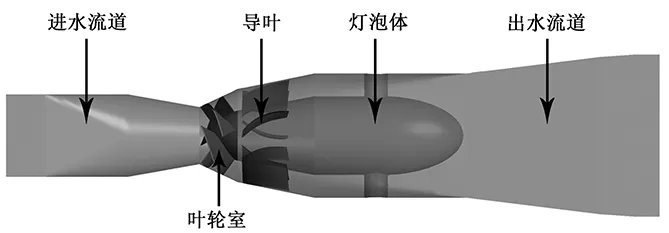

叶轮是水泵的关键部件,叶轮水力优化设计是整个研究工作的核心部分。为降低造价,设计等厚度叶片,叶片厚度为5 mm。通过改变叶片的进出水边、包角及挠度,分别设计3种叶片方案A、B、C,并对其进行对比分析,以求得到符合设计预期的叶片模型。叶片三维模型如图2所示,将不同叶片方案中结构参数利用轮毂处、轮缘处以及叶片中心处的翼型展示,即利用图3表示不同翼型从进水到出水的不同比例位置处与旋转平面X轴的角度。

图2 不同叶片设计方案三维模型Fig.2 Three dimensional model of different blade design scheme

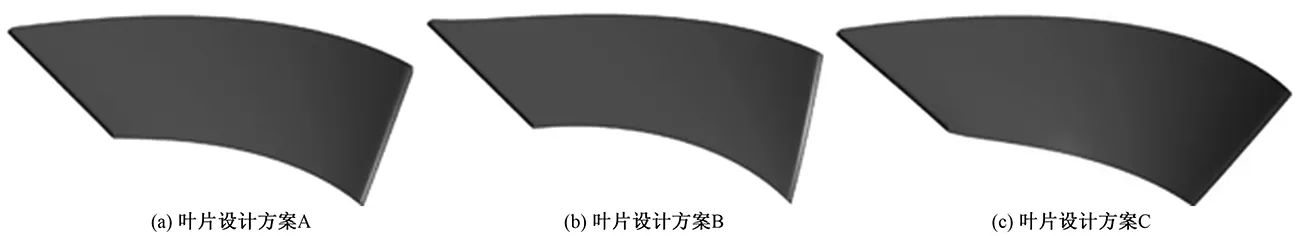

应用相同转速和流量,对该工况下叶轮叶片进行不同方案的对比分析,数值模拟结果如表1所示。从表中不难看出,叶片方案A虽然扬程较高满足需求,但效率明显较低,而叶片方案B相比于方案A也并未有效提升装置性能。而叶片方案C表现出较优的性能,不仅装置在扬程上达到了预期的7~10 m,且在效率上比方案B提升了12%,达到了83.45%,叶轮效率也明显提升6.7%。所以叶片设计方案C是较优方案。

图4分别为3种设计方案的叶片压力面与吸力面静压分布图。可以看出叶片方案A正背面压差小,压力分布不均匀,且在叶片进口处存在小面积背面压力不规律性增大,影响叶轮高效运行。叶片方案B与方案A存在相同的压力分布不规律性增大的问题,而叶片方案C正背面压差大,压力分布比其他叶片方案更有规律且有层次,往出水边方向呈递减趋势,整体分布较好,叶片背面有较大的高压区,有效的提高了叶轮效率,同时极大的减小了叶片进口处压力分布不均情况的存在。故叶片压力分布图可以更直观表现出叶片方案C是较优方案。

图3 不同叶片翼型表示Fig.3 Expression of different blade airfoils

图4 不同叶片设计方案表面静压力分布图Fig.4 Static pressure distribution for different blade design schemes

表1 不同叶片设计方案水泵模型计算结果Tab.1 Computation result of the pump fordifferent blade design schemes

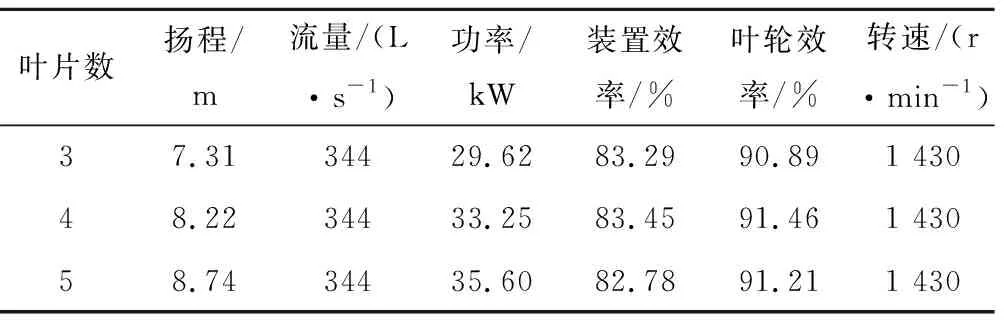

2.2 叶片个数优化

叶片数量对泵装置的效率、流量等都会有重要的影响。所以针对叶片数量进行优化。采用叶片方案C的叶片,在相同工况下考虑叶片数为3、4、5三种方案进行对比分析,其性能计算结果如表2所示。在其他过流部件相同的条件下,叶片数量对泵的扬程影响较大,但对装置效率影响较小。3叶片模型效率为83.29%,对应扬程为7.31 m,4叶片模型效率83.45%,扬程8.22 m,5叶片模型效率82.78%,扬程8.74 m;随着叶片数增加扬程逐渐升高,装置功率也逐渐增大,但在叶片数量为4时,扬程较高满足要求,效率相比其他叶片数较高,可得出叶片数为4是较优方案。

表2 不同叶片数水泵模型计算结果Tab.2 Computation result of the pump with different blade number

最终优化后贯流泵模型额定转速为1 430 r/min,设计流量344 L/s,设计扬程为8.22 m,装置效率为83.45%,叶轮效率为91.46%,

3 模型试验分析

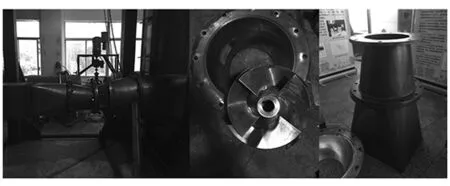

适用于高扬程的贯流泵模型采用方变圆直管进水流道及圆变方直管出水流道。叶轮叶片采用叶片方案C,叶轮直径D=300 mm,叶片数为4个,导叶数为7个。叶轮叶片采用铜合金经过数控加工制成,导叶采用钢制材料焊接成型。整体过流流道采用钢板焊接制作。叶轮室开有观察窗,便于观测水流及汽蚀情况。将设计最优模型各部件加工成型,模型零件及整体装置如图5所示。试验台按照SL140-2006《水泵模型及装置模型验收试验规程》进行设计、建造与验收,试验综合误差≤±4‰。

图5 模型试验装置图Fig.5 Picture of model test pump device

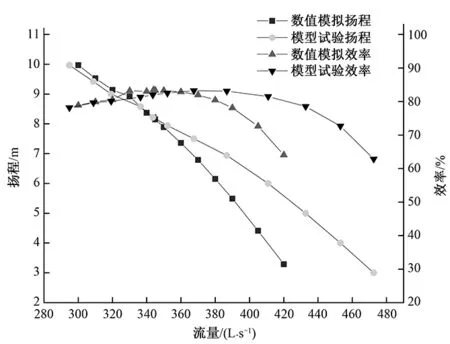

试验台测试贯流泵性能曲线与数值模拟计算贯流泵性能曲线对比如图6所示。从图6中可以看出,数值模拟和模型试验结果曲线变化规律一致。流量-扬程-效率曲线在设计扬程7~10 m范围内,模型试验和数值模拟结果较为吻合,设计扬程8.22 m,效率为81.98%,模型流量为343.53 L/s,效率误差为1.8%,流量误差小于1%。模型试验最高效率点为83.22%,数值模拟最高效率点为83.45%,误差范围较小。而在大流量远偏离设计工况时出现一定的误差,需今后进一步深入研究。目前分析其原因可能由于一方面在偏离设计工况时数值模拟采用的k-ε模型在非结构网格划分的贯流泵偏离设计工况时计算数据与实际有一定偏差,另一方面在叶片加工时对进水边进行打磨造成进水处叶片翼型有一定扭转,在偏离设计工况下其影响累计加大使得试验数据向右侧偏移。总的来说试验与数值模拟变化趋势较为一致数据较为贴合,可证明数值模拟的可靠性,同时也验证了可适用于高扬程的贯流泵优化效果显著。

图6 贯流泵装置性能曲线对比Fig.6 Comparison of hydraulic performance curves of tubular pump device

4 结 语

本文利用CFD数值模拟设计适用于高扬程的贯流泵,在设计整体流道及过流部件的同时主要针对叶片翼型、叶片数量等进行优化设计。并对最终优化后模型进行物理模型试验验证。得出以下结论。

(1)叶轮翼型设计方案C的效率比其他叶片方案均提升13%左右,达到了83.45%。叶轮效率较叶片方案B也明显提升6.7%;优选叶片数为4,使得装置达到8.22 m高扬程的基础上,比叶片数为3或5时效率高。

(2)数值模拟最优模型设计扬程8.22 m,效率为83.45%,流量为344 L/s。物理模型试验最高效率点为83.22%,设计扬程下效率为81.98%。误差范围较小。由此可证明数值模拟的可靠性,同时也验证了可适用于高扬程的贯流泵设计较为成功。此次研究为今后贯流泵的高扬程设计提供了参考依据。