远洋LPG运输船拖带与系泊设备支撑结构强度分析

2018-07-31杨敬东刘文彬何瑞峰

杨敬东,刘文彬,何瑞峰

(重庆交通大学,重庆 400074)

0 引言

船舶在拖带或系泊作业时,船上拖带、系泊设备以及其支撑结构必须能承受风、浪、流、潮汐和吃水变化等对船舶系泊设备所产生的外力[1]。通常,拖带和系泊设备是依据拖带与系泊布置计划要求,并依据规范计算确定的最大系泊负荷和拖带负荷的1.25倍而确定的标准件,有时选用标准件的承载能力更大,其结构强度能满足规范要求。但由于拖带和系泊作业下,船体支撑结构所受到的载荷是非常复杂的,很难利用应力计算公式评估其真实受力情况,为保证支撑结构能安全承担所有正常的拖带和系泊操作,提高船舶运营期间的安全性和可靠性,应国际海事组织(IMO)[2]1175通函,我国《规范》[3]对入级中国船级社(CCS)的新造排水型船舶的拖带与系泊设备的支撑结构,规范要求需要校核支撑结构强度。

1 系泊布置及优化

为了保证一艘新建船舶的系泊、拖带设备及其船体支撑结构的强度能在预计的动、静负荷作用下作业的可靠性,在船舶的拖带与系泊设备布置设计中,设计者需要从提高船缆约束能力、降低设备和支撑结构在作业中的载荷及甲板的工作空间等方面进行考虑,因此在设计阶段对船舶的系泊设备的布置优化是非常必要的。

1.1 系泊模式确定

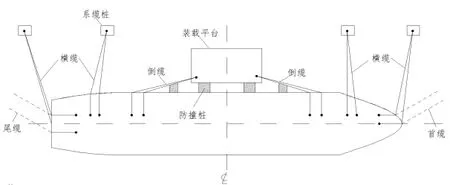

船舶在码头系泊作业时,其主要受到风、浪、流作用的影响,该情况下系泊缆绳所产生的系泊外力可分解为纵向分力和横向分力,根据系泊分力可以把系泊缆绳的布置归结为倒缆和横缆。倒缆主要约束船舶向前和向后的运动,倒缆走向尽可能与船舶纵向中心线平行,倒缆在作业中只有一组倒缆承受拉力作用;横缆主要防止船离开码头,横缆尽可能靠近船舶首部和尾部,其走向应尽可能垂直于船舶纵向中心线。同时,对系泊要求较高的船舶,还会设有首尾缆,可以同时约束纵向位移和横向位移,首尾缆主要是对倒缆和横缆系泊的加强。为了能较好地分配受力载荷,使系泊缆绳受力均匀,系泊索应以船舯对称布置,其典型系泊模式如图1所示。

图1 船舶典型系泊布置图

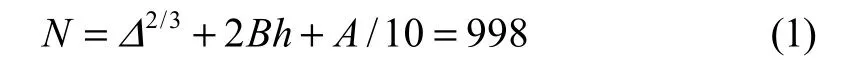

本船入级 CCS,根据《规范》,本船的舾装数为

N∈ [ 9 80,1060],可根据CCS规范要求对缆绳配备进行选取,船级社规范中所规定的系泊索的数量、长度和破断负荷是基于船舶横向停靠于遮蔽港口码头的情况确定的,这是系泊的最低要求。对于远洋航行的气体运输船,该情况存在对侧面为主的系泊状态考虑不够、海况过于理想等方面的因素,故该远洋LPG船实际设计所配备的系泊索的数量、长度和绳索破断负荷应当高于规范要求。具体选取过程可参照《船舶设计实用手册》关于系泊索配备的建议。本船拖索和系泊索的具体配备情况详见表1。

表1 拖索与系泊索配备表

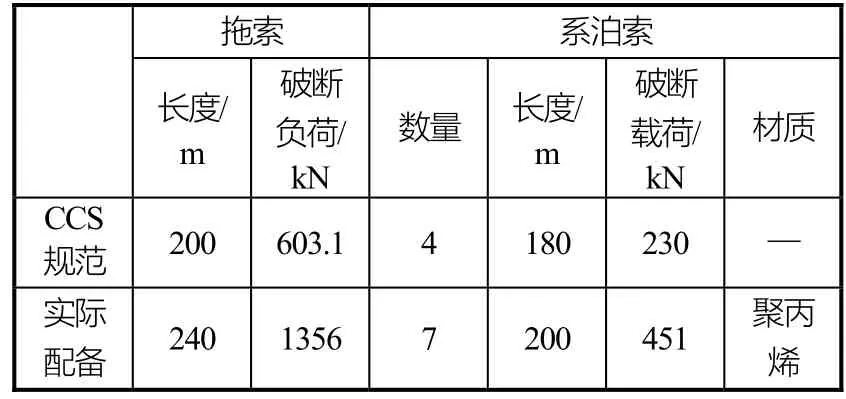

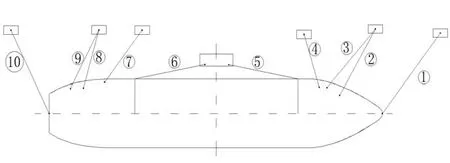

由表1可见,本船的系泊索实际配置10根,船首与船尾各4根,船舯2根,近似对称船舯布置,系泊索长度200 m,破断负荷451 kN,完全满足船舶实际系泊需求,设计船缆绳完全系泊下系泊索走如图2所示。关于本船的系泊考虑,当船舶处于设计工况时,即系泊地处于遮蔽环境条件,船舶可以不系2、7号绳索,只需系其余8根系泊索即可。但是,当系泊地海况复杂时,船舶的全部系泊索都需要系好,为了增加船舶的系缆力,5、6号系泊索可引回固定在甲板带缆桩上。此外,2、7号系泊索的系缆方式可根据船舶具体受力情况进行系泊调整。

图2 设计船系泊布置图

1.2 系泊属具布置

系泊设备布置主要满足缆绳走向。对于绞车,从绞车卷筒发出的系泊索经导缆器引向船外,绞车设置应尽量保证绳索受力方向垂直于卷筒轴向,一般情况下,应保证卷筒轴的垂线和系泊索之间的夹角小于4°,即使最恶劣情况下,其夹角也不得大于7°;导向滚轮主要改变缆绳的走向,使其满足系泊属具布置要求[4-5],但导向滚轮布置宜少,且对缆绳走向的改变角不宜太大;带缆桩布置时,建议结合导缆孔进行配合布置,为了能给带缆辅助索提供充足的甲板使用空间,带缆桩与舷边导缆孔或导缆器之间应保持适当距离,并且带缆桩外缘与舷边距离尽量大于带缆桩公称直径1.5倍[3]。另外,为了不影响系泊绳索走向,带缆桩1 m范围不考虑其他设备和构件的设置。

在系泊设备布置时,除了考虑缆绳走向外和布置空间外,还需系泊设备相关的结构强度[6-10],系泊属具位置的确定和选型仍需考虑以下几方面:

1)拖带和与泊属具的布置中,应尽量减少建造后期中结构补强,为了使载荷能有效均匀地传递到各支撑结构上,通常把系泊属具布置在强构件较为密集区域上方的甲板上;

2)出现2根系索牵引时,要尽量使其夹角变大,最小大于60º,避免产生过大的合力;

3)在系索牵引的方向上尽量设有强横梁或纵桁,或做类似加强;

4)尽量降低拖力和系泊力的作用点,以减小弯矩;

5)对于可能产生较大应力的部位,如拖桩附近,在结构建造前期可适当对该区域范围进行结构局部加强,同时还应考虑结构无法补强或补强不充分的情况。

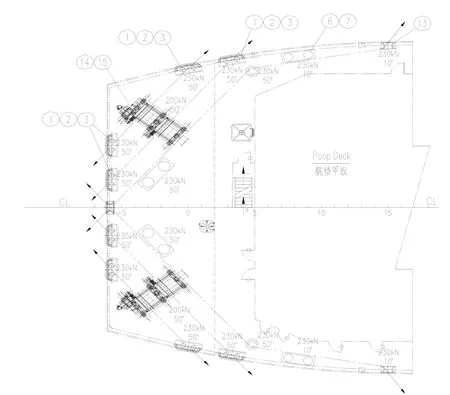

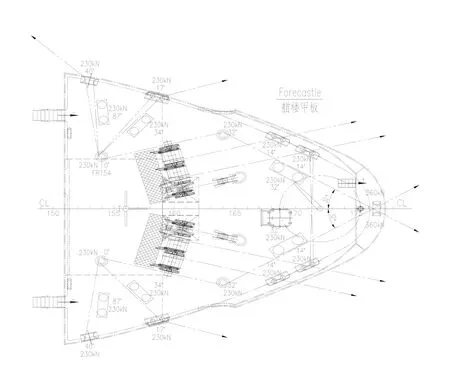

根据规范、规则对系泊有关要求内容[11-15],上面所述建议及本船系泊设备配备要求,本船首部和尾部各配置2个绞车,绞车对称于船体中心线布置,每台绞车都配一个主卷筒和一个副卷筒,并布置在对应的强构件密集区;船首与船尾巴拿马运河导缆孔、带缆桩、滚轮导缆器详细布置图详见图3和图4,船舯仅在FR47及FR129强框架位置上布置系泊带缆桩,其带缆桩的底座边缘应距舷边距离650 mm。

图3 艉楼甲板系泊设备布置图

图4 艏楼甲板系泊设备布置图

2 有限元模型建立

2.1 模型范围

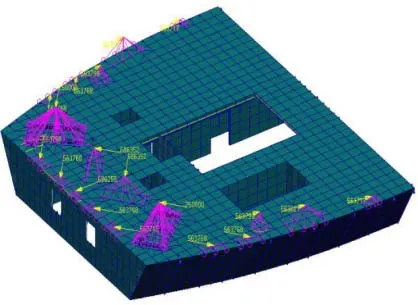

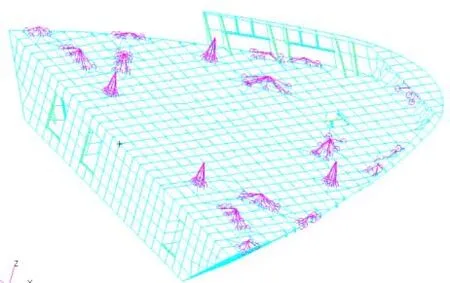

参照《规范》要求,本计算共选择了3个位置的支撑结构进行强度计算校核。尾部有限元模型从船尾~FR19,包括艉楼甲板和相连的舱壁、外板,及系泊绞车底座,具体模型见图5。

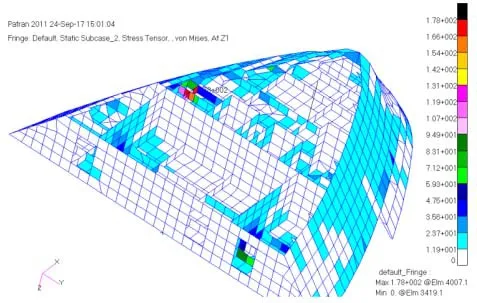

对于主甲板,由于主甲板上系泊设备基本类似,因此仅计算一个具有代表性的带缆桩,本计算选取FR129位置处的结构进行计算,主甲板计算模型取FR125~FR133,内舷板至舷侧(左舷),具体模型见图6。

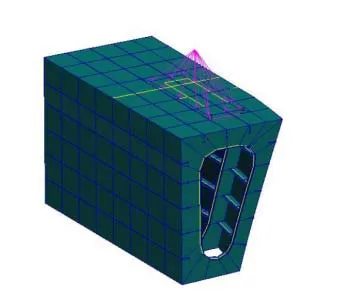

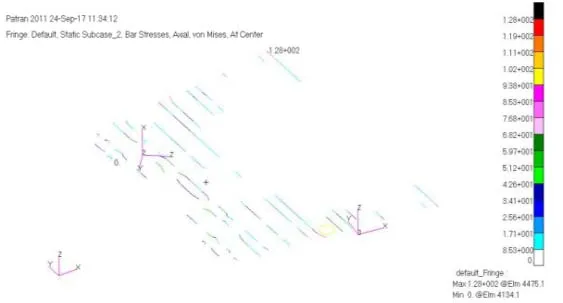

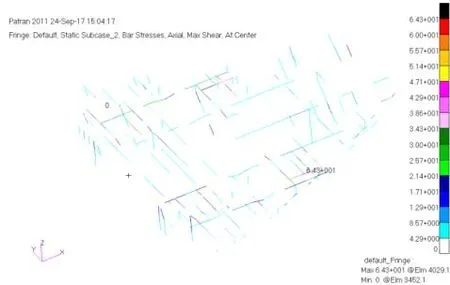

首楼甲板的计算模型取全宽,垂向为主甲板以上至首楼甲板,纵向范围取Fr151~船首。甲板板、舱壁板、舷侧外板采用壳单元离散,甲板横梁、强横梁采用梁单元离散。具体模型见图7。

本模型应力单位为N/mm2,位移单位为mm。船体支撑结构所有板材两侧的总腐蚀增量取2.0 mm。

图5 艉部计算模型

图6 主甲板计算模型

图7 艏部计算模型

2.2 载荷和边界条件

闫晋辉[16]关于导缆孔和带缆桩的安全工作载荷SWL阐述了2种确定方法,一种按舾装数要求对应的系泊索(拖索)破断载荷确定;另外一种按实际选用的系泊索(拖索)最小破断载荷确定,文献建议采用第一种方法更为合理。同时根据《规范》,除非船用配件由申请者规定了更大的安全工作负荷(SWL),一般正常拖带和系泊操作中,作用于船舶配件及船体支撑结构的设计负荷应为本船舾装数对应的系索破断负荷的1.25倍,其受力方向取绳索的出绳方向,本计算中按该方法确定载荷大小和受力方向。载荷的施加是通过建立刚性域,以 MPC方式将载荷加载在主节点上,主节点取带缆桩、滚轮导缆器受力高度的中心位置,高度一般为1.2倍公称直径处,巴拿马运河导缆孔取受力变化处;从节点取系泊设备与船体结构相连的节点。

本文计算中,考虑了模型自重。对于巴拿马运河导缆孔、系泊带缆桩、滚轮导缆器等的载荷按1.25倍的SWL,即287.5 kN施加;系泊及拖带的带缆桩,尾中间拖带用导缆孔等的载荷按 1.25倍的SWL,即753.875 kN施加;系泊绞车按系索1.25倍破断强度,即287.5 kN施加。本船绞车重量为8.4 t,其载荷施加通过在绞车盘上最高点建立主节点,绞车底座上的所有螺栓节点为从节点,建立刚性域,将破断强度与自重加到主节点上,系索为水平方向。

本船计算模型的边界条件在底部施加固端约束,即在所有底部边界节点都施加X、Y、Z三方向的线位移和角位移约束。

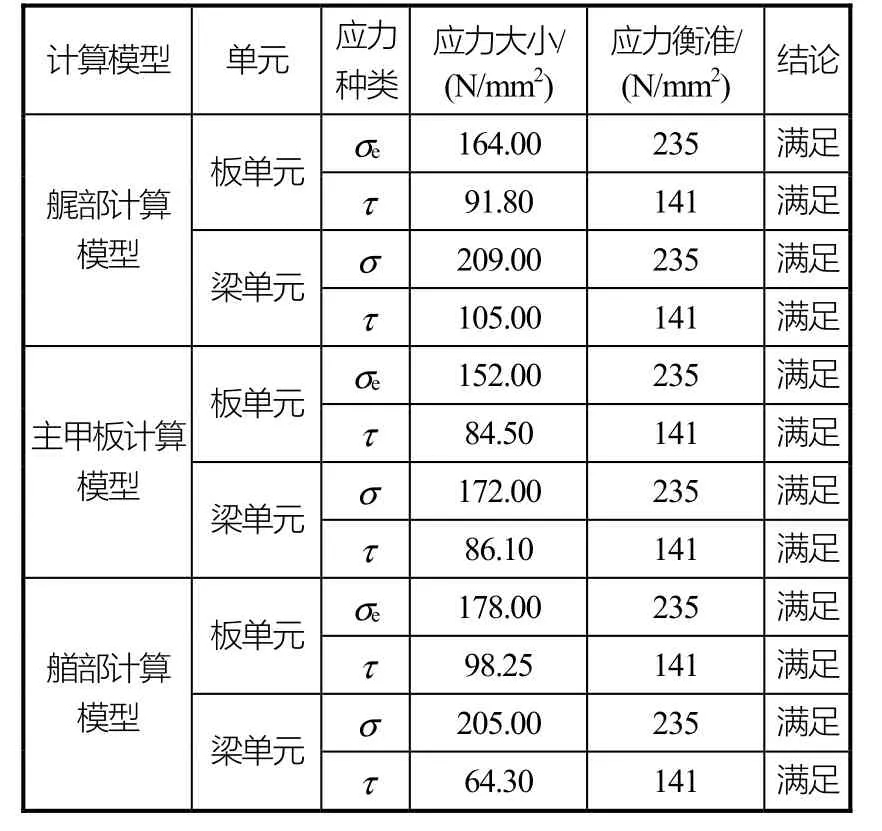

2.3 许用应力

本船全船采用CCS-A级钢,其屈服极限σs为235 N/mm2。根据IACS及中国船级社规范规定,许用应力按强力甲板考虑,其安全系数K取1,则设计负荷下的许用应力如下:

相当应力:σe=235×100%=235 (N/mm2)

正应力:σ=235×100%=235 (N/mm2)

剪切应力:τ=235×60%=141 (N/mm2)

3 计算结果分析

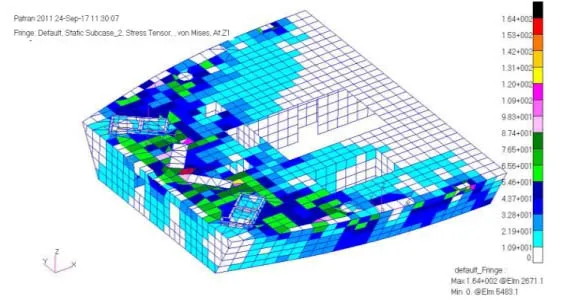

经过上述要求建立的有限元模型计算,按CCS规范读取模型中的各种应力,本船各部分支撑结构计算结果详见表2。

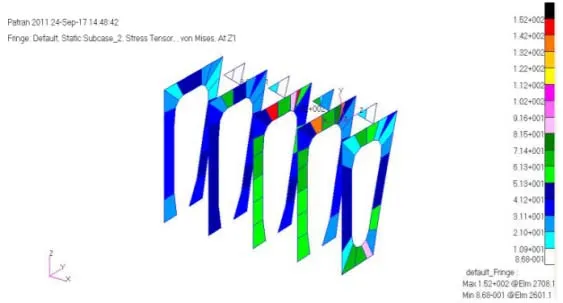

图8 艉部整体相当应力云图

经计算分析可得,在经过拖带和系泊优化布置的基础上,其支撑结构的强度校核更容易满足规范要求。不过从计算应力云图(图 8~图 13)可以看出,船舶系泊与拖带作业中,拖桩结构、系泊设备以及附近的船体结构都会出现较大应力单元。一般拖带工况下,由于拖力通过拖缆孔直接作用在艏部拖桩上,而且拖力会很大,所以在艏部拖缆桩附近的艏楼甲板、强横梁、纵桁等船体结构上会产生较大的应力,同时,艉部拖桩上的受力也比较集中,其最大受力部位主要集中在拖桩处的船体结构上。

表2 拖带及系泊支撑结构强度有限元计算结果汇总

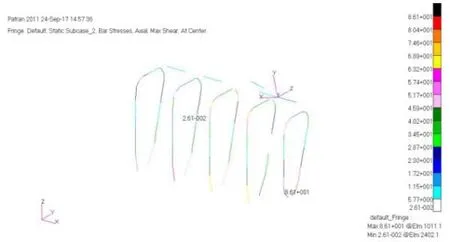

图9 艉甲板下强骨材合成应力云图

图10 主甲板下强框架相当应力云图

图11 主甲板下梁单元剪应力云图

图12 艏部整体相当应力云图

图13 艏甲板下梁单元剪应力云图

对于系泊工况,其受力主要是系泊索拉力通过导缆孔和导缆滚轮作用到带缆桩上,所以带缆桩和导缆滚轮附近区域的甲板和甲板下的结构产生了较大的应力。而对于梁单元,其最大应力点最容易出现在带缆桩外轮廓与骨材的相交点处。

4 局部结构加强讨论分析

为了确保拖带与系泊作业的安全,对于支撑结构初次校核不满足规范要求的情况,对其进行结构局部加强是必须的。本文结合有限元计算结果的应力分布情况和当前局部结构加强研究成果,对甲板及甲板下的支撑结构的局部加强提出以下几点建议:

1)对于甲板受力较大部位,当甲板板强度不够时,可采用焊接复板或者塞板的方法进行甲板板局部增厚,必要时可采用挖补法进行甲板的局部替换,但是具体实施中需要考虑焊接变形等因素,所以具体采用哪种方法需要依据受力情况和甲板原来板厚来加以确定。

2)对于采用普通船用钢加强难以满足的情况,为了减少结构重量,可以采用高强度钢进行局部更换。

3)对于参与总纵强度的纵向构件进行加强时,加强构件与原构件应设置端部肘板等构件进行过渡,避免构件端部出现应力集中,发生疲劳破坏,纵向加强时。建议结构加强中多采用横向加强方案。

4)对于系泊羊角受力比较特殊构件附件的支撑结构局部加强,由于羊角数量比较少,因此加强时可以考虑使用较大的T形材来替换原来的小规格骨材,两端相连处用肘板削斜焊接。

5)遇到缆绳破断很大的导缆孔时,肘板和最近的纵骨往往强度不足,对于肘板,可以加大板厚或改用高强钢。对于纵骨,当不宜小段更换,可以采用附加结构的方法进行加强。

6)对于甲板下需要加设横向加强筋进行加强时,其加强筋横向范围应取自中纵剖面至边纵桁,尺寸规格应与普通横梁一致。

5 结论

本文由于篇幅有限,未能对多种系泊布置方案进行对比分析,也未能进行多种系泊工况的讨论分析,同时应力云图也未能一一列出。经过本船计算分析可得到一些经验,希望能为以后相关工作提供参考:

1)前期舾装设计阶段对拖带与系泊设备进行优化布置,对降低设备及其支撑结构的应力是非常有效的。

2)尽早对舾装布置做出决策,在船舶设计前期提前与船体设计部门沟通,对可能受力较大的区域在设计阶段尽量采用区域加强代替建造后期对位加强,减少现场改动。

3)对于只能在建造过程中进行局部加强的区域,需要结合有限元计算结果和结构局部加强理论,提出合理可行的加强方案,同时对所提出的方案积极与现场验船师和施工人员进行交流认可,尽量减少船体结构的大变动。