复杂载荷作用下连接器基座加强区结构极限强度研究

2018-07-30顾学康祁恩荣李生鹏汤明刚

赵 南,顾学康,祁恩荣,李生鹏,汤明刚

(中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

超大型浮体由多个模块连接而成[1],每个模块长300 m,宽100 m,高27 m。模块间通过连接器首尾相连,而连接器通过连接器基座将力传递到浮体平台上,因此连接器基座加强区结构的强度设计和评估方法是保证连接器功能正常发挥和超大型浮体安全性的关键技术。由于超大型浮体长期停泊在海上,不可避免地会遭受风浪流联合作用的恶劣海况[2],并且由于波浪参数在浮体主尺度范围内严重的不均匀分布,连接器及其基座将受到复杂多轴载荷的共同作用,环境载荷可能超过结构最大承载能力,导致连接器基座加强区结构破坏,从而造成超大型浮体局部破坏,严重时可能使超大型浮体发生整体失效,从而形成灾难性后果。而结构极限强度是结构物环境适应能力的重要指标,为了获得安全的结构设计,提高超大型浮体的作业能力和极限状态下的生存能力,需要精确评估超大型浮体连接器基座加强区结构极限强度。

与普通的单轴载荷下的极限强度模型试验不同,超大型浮体结构在复杂载荷下极限强度试验技术在缩尺比选取、加载装置和加载方法等方面都需要开展创新设计和研究。通过本次研究可以建立起超大型浮体连接器基座加强区结构模型试验技术,积累相关的试验经验等。

1 试验对象

超大型浮体由多个模块组成,模块之间通过连接器进行连接,单个模块见图1。模块间的连接器安装位置见图2,连接器宽度为8 m,高度为4 m,连接器中心位置布置在立柱中心和主浮体高度重心位置,即距基线24 m,距浮体宽度中心线29 m位置[3]。图3中给出了超大型浮体连接器基座加强区结构,为本次试验的试验段模型范围,主要包括主甲板、支撑甲板、机械甲板、底部板架以及横、纵舱壁和强框架组成,图3中的三角形区域为应力释放扩展区域。

图1 模块主视图和艏视图Fig.1 Module side view and bow view

图2 连接器位置Fig.2 Connector position

图3 连接器基座加强区结构图Fig.3 Connector foundation support reinforcing area structure

2 相似关系

本文的研究采用混合缩尺比进行相似关系的计算[4],根据混合相似理论的基础可以得出力的相似关系如下式所示:

对于非线性特性的模拟需要保证板单元的细长比以及加筋单元的细长比相似,如下式所示:

2.1 模型设计

连接器基座加强区结构区域,试验对象总长度方向为34 m,宽度方向为35 m,高度方向为6 m。针对该结构受力和失效特征,拟采用悬臂梁加载方式,即一端固定,另一端施加均布载荷的方法开展模型试验。综合考虑连接器基座加强区结构特点、模型加工工艺、试验加载装置功能和加载能力等因素,选取模型与实际结构的主尺度缩尺比为1:10,模型试验段长度为3.4 m,宽度为3.5 m,高为0.6 m,加载端设计0.2 m长加载基座,后端设0.5 m长为加载过渡段,根据材料性能曲线,本次模型材料的屈服极限σy=310 MPa。试验研究对象总长4.1 m。试验研究对象的选择考虑了以下主要因素:

(1)已覆盖连接器基座加强区的危险区域;

(2)已包括主要应力影响区;

(3)已延伸到应力分布均匀区域;

(4)经1:10缩尺的模型具有满足模型加工、试验加载装置和加载能力要求的比较合理的尺度。

2.2 试验加载要求及边界条件

如图4所示采用单点加载方式施加,即:在模型试验段最前端连接器中心位置通过加工的基座施加载荷。为了保证与实船的载荷作用相似,并保证载荷的传递效果,加载段的基座尺度为400×800 mm,为了保证均匀地加载到基座上,且保证垂向载荷便于施加,其加载段深度取为200 mm,加载端基座中心与连接器中心位置对应,并且载荷施加的基座有足够的刚度以保证载荷可以均匀分布在整个加载基座的范围内。在加载过渡段外侧施加固支约束,将模型与试验室固定的三角支架相连接以保证其固支约束[5-6]。试验模型过渡段以及工装部分见图4。

图4 模型试验加载系统Fig.4 Loading system of model test

2.3 试验测试内容

本次试验主要研究在多轴载荷作用下连接器基座加强区的压缩极限强度,因此试验测试主要内容为双向载荷作用下连接器基座加强区极限强度破坏试验,且为保证消除模型间隙及释放残余应力,需进行弹性范围内的加载试验。

3 等效前后仿真计算对比

由于本次主要是进行双向载荷作用下的连接器基座加强区域的结构极限强度试验,而底部比较薄弱,为首先发生失效区域,因此数值仿真结果仅给出底部结构等效前后的应力云图的对比结果,图5和图6给出了极限状态等效前后底部结构的应力云图;图7给出了双向载荷作用下等效前后载荷位移曲线(其中模型载荷和位移已经根据相似关系转换到原型)。通过图5~6可以看出等效前后应力分布状态基本一致,失效模式基本一致;通过图7可以看出双向载荷作用下等效前后极限载荷相差1%左右,表明相似关系、等效过程合理。

图6 等效后底部结构应力云图Fig.6 Bottom stress tensor of equivalent model

图5 原底部结构应力云图Fig.5 Bottom stress tensor of prototype

图7 连接器基座加强区结构载荷-位移曲线Fig.7 Loading-displacement curve of connector foundation support reinforcing area structure

图8 试验数据采集设备Fig.8 Test data acquisition equipment

4 测点布置

本次试验采用静态应变仪进行数据采集,见图8。应变测量测点包括底部外板57个,加载端6个,机械甲板4个,主甲板14个,大位移传感器9个(底板7个,主甲板1个,加载端1个),图9给出了模型底部结构和主甲板各测点布置情况。

5 试验数据分析

5.1 垂向载荷作用时各测点试验数据处理分析

图10中给出了底部测点S47-S57应力随着载荷变化的曲线和DW1-DW9位移测点随着载荷变化的曲线,通过图10中曲线可以看出随着载荷的增加,测点S47-S57应力基本呈现线性增加,并且由于测点S47处存在初始凸起,因此受到拉伸应力;垂向位移测点DW1-DW8随着载荷的变化基本呈现线性状态,水平位移测点DW9量值基本为0,整个加载过程模型处于弹性状态。

图9 底部和主甲板应变测点和位移测点布置Fig.9 Bottom and main deck strain and displacement measuring point layout

图10 垂向载荷下测点响应-载荷曲线Fig.10 Strain-loading curve of measuring points under vertical load

图11 模型局部区域塑性变形Fig.11 Local plastic deformation of model

图12联合载荷下应变-载荷曲线(垂向800 kN)Fig.12 Response-loading curve under combined loads(Vertical loading 800 kN)

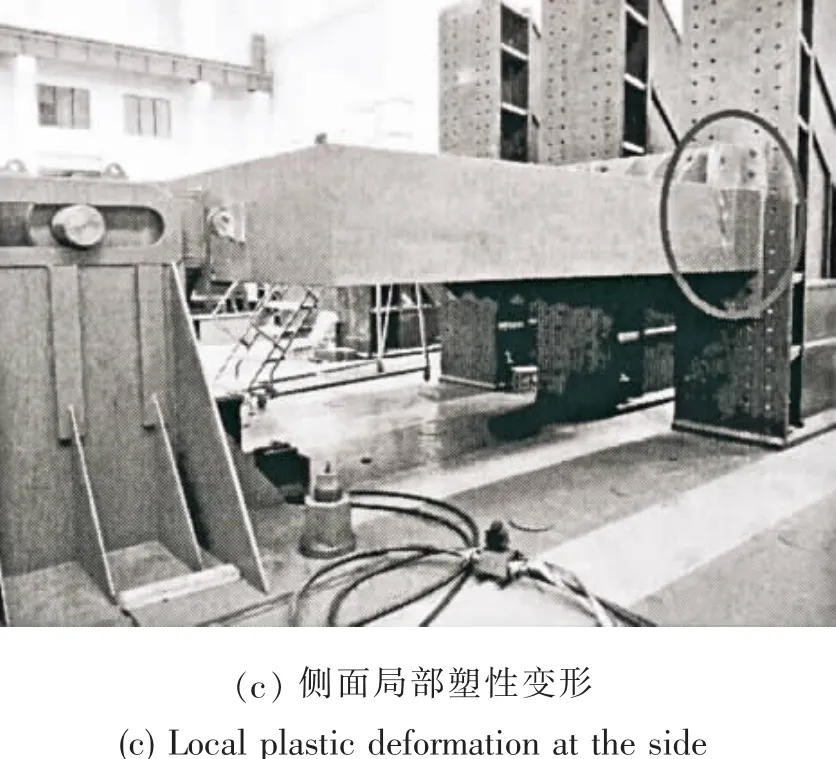

5.2 垂向和纵向联合载荷作用时测点试验数据处理分析(塑性变形)

图11 给出了极限状态后卸去载荷下连接器基座底部结构以及舷侧结构的塑性变形。图12中给出了双向载荷作用下(垂向载荷800 kN)底部部分测点的应变载荷曲线以及位移载荷曲线。通过图11可以看出,试验模型已经形成了塑性铰,卸去载荷后靠近过渡段存在较大区域的塑性变形。通过图12中应变载荷曲线可以看出,当载荷达到5 600 kN时,底部测点已经产生了塑性流动,即:载荷保持不变,而发生了塑性变形;当载荷再次增加时,底部测点同样产生了塑性流动。测点50、52由于产生变形为向下凹陷,因此产生了压缩负应变,而测点48和54由于产生变形无向上凸起,因此产生了拉伸正应变,通过图11的变形形式同样可以验证。通过上述的分析可以看出,整个连接器基座加强区结构极限强度应为产生塑性流动时的载荷,即5 600 kN。

图13 模型压缩载荷-位移曲线Fig.13 Compression load-displacement curve of model

6 试验与仿真结果对比分析

本次模型试验进行了相关材料的性能测试,通过测试得出本次试验所使用的船用钢其屈服极限为310 MPa,因此本次数值仿真计算中采用屈服极限为310 MPa的理想弹塑性材料模型,计算得出的位移载荷曲线见图13,其极限压缩载荷为5 380 kN,与模型试验的压缩极限载荷5 600 kN相比,数值仿真结果的误差为4%左右。

图14中给出了极限状态后卸载后连接器基座加强区底部结构失效模式。通过图14(a)和图14(b)的对比可以发现,数值仿真计算与模型试验失效模式基本一致。

图14 联合载荷作用下试验与数值仿真失效模式对比Fig.14 Comparison of failure modes between model test and numerical simulation under combined loads

7 结 论

本文开展了复杂载荷作用下的连接器基座加强区结构极限强度模型试验,通过本次试验建立了超大型浮体连接器基座加强区结构模型试验技术,得出连接器基座加强区结构的失效模式,并积累相关的试验经验。

通过对复杂载荷作用下的连接器基座加强区结构极限承载能力的研究,得出如下结论:

(1)通过缩尺前后的数值仿真计算结果表明,本次试验所采用的相似理论合理,可模拟连接器基座加强区结构的弹性以及塑性阶段的相似;

(2)单独施加垂向载荷时,模型应变-载荷曲线为线性,已消除初始间隙及残余应力的影响,模型处于弹性状态;

(3)通过联合载荷作用下的模型试验结果可以看出,对于本文所研究的超大型浮式结构物连接器基座加强区结构,在垂向载荷为800 kN下,其压缩极限载荷为5 600 kN;

(4)通过试验结果与数值仿真结果的对比,验证了本文所采用的数值仿真方法的正确性;

(5)本次试验对多轴载荷作用下的结构物极限强度的研究和推进具有重要意义。

参 考 文 献:

[1]陈 超.超大型浮式结构在复杂环境载荷作用下的疲劳强度评估[D].武汉:中国舰船研究院,2016.Chen Chao.Fatigue strength evaluation of Very Large Floating Structures under complex environmental loads[D].Wuhan:China Ship Research and Development Academy,2016.

[2]崔维成,吴有生,李润培.超大型海洋浮式结构物动力特性研究综述[J].船舶力学,2001,5(1):73-81.Cui Weicheng,Wu Yousheng,Li Runpei.Recent reseraches on dynamic performances of very large floating structures[J].Journal of Ship Mechanics,2001,5(1):73-81.

[3]张正伟,杨 鹏.超大型浮体连接器基座处加强结构强度分析[R].无锡:中国船舶科学研究中心技术报告,2015.Zhang Zhengwei,Yang Peng.Investigation on the strength of stiffened connector base of VLFS[R].Wuxi:China Ship Scientific Research Center,2015.

[4]Pei Zhiyong,Wu Weiguo,Wu Haochen.Ultimate strength research on river-sea-going ship with large hatch opening[J].Research Gate,2014,1:18-26.

[5]赵 南,韦朋余.复杂载荷作用下连接器基座加强区结构极限强度模型试验大纲[R].无锡:中国船舶科学研究中心技术报告,2016.Zhao Nan,Wei Pengyu.Ultimate strength model test program of the VLFS connector foundation support reinforcing area structure under complex load[R].Wuxi:China Ship Scientific Research Center,2016.

[6]李生鹏,韦朋余.复杂载荷作用下连接器基座加强区结构极限强度模型试验加载装置研究报告[R].无锡:中国船舶科学研究中心技术报告,2016.Li Shengpeng,Wei Pengyu.Research report of loading equipment for ultimate strength model test of the VLFS connector foundation support reinforcing area structure under complex load[R].Wuxi:China Ship Scientific Research Center,2016.