船舶轴系液压拉伸螺栓的原理及工艺

2018-07-30任世贵刘雨梦黄运佳

任世贵 刘雨梦 黄运佳 伍 刚

(上海船舶研究设计院,上海 201203)

0 前言

螺栓连接是一种重要的紧固件连接方式。传统的船舶推进轴系用螺栓通常为铰制孔螺栓,装拆耗时,拆卸困难。20世纪90年代以来,液压拉伸螺栓开始广泛应用于船舶轴系的法兰连接。液压拉伸螺栓可以反复无损伤使用,是连接螺栓上一次重大的技术突破。

1 铰制孔螺栓与液压拉伸螺栓区别

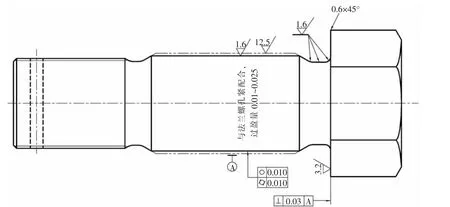

传统船舶推进轴系连接用螺栓通常为铰制孔螺栓。铰制孔用螺栓是螺栓的一种。其无螺纹的部分与轴法兰孔壁的基本尺寸相同,属于过盈配合,所以孔的加工要求极高,使得制造难度大幅提高。图1为某铰制孔用螺栓的加工要求。安装时,需要“采用“锤击”或“冷套”的紧配螺栓安装方法,然后采用机械力拧紧螺母,并加上一定的预紧力。安装结束后,再在螺栓端部的孔洞中插入止动销,以锁紧螺母。

图1 某铰制孔螺栓的加工要求

使用中传递较大的力矩,因此在拆除时有较大困难,需要使用锤击等手段。这个过程中,往往造成螺栓的损伤,俗称“拉毛”,严重的甚至造成轴法兰孔壁的损伤,给轴系造成较大的安全隐患。因此,铰制孔用螺栓连接制造拆装麻烦,要人力进行拆装,费时费力,且可能会对连接件造成较大的损伤。

轴系液压拉伸螺栓出现在21世纪初。其通过液压力对螺栓进行轴向拉伸作用以达到螺栓锥套与孔的紧密配合和螺栓的紧固,安装简便快捷。此外,轴系液压拉伸螺栓拆卸时,由于螺栓和锥套之间充满了润滑油,其带斜锥的螺栓杆身、中间锥套内外圆以及联轴器内孔等配合部位均可以保持原有表面粗糙度,故可反复使用,避免了传统紧配螺栓一旦拆卸,配合部位“拉毛”而报废的缺陷。

轴系液压拉伸螺栓和相配内孔间的间隙视螺栓直径的不同而在0.04~0.10 mm内变化,故可手工推入和反复拆卸[1]。

由于轴系液压拉伸螺栓的优势得到了用户的青睐,轴系的液压拉伸螺栓的使用占比逐步提高。

2 液压拉伸螺栓的组成及其工作原理

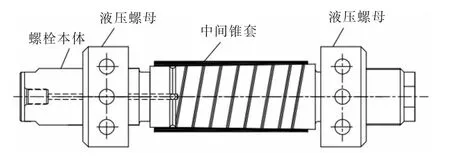

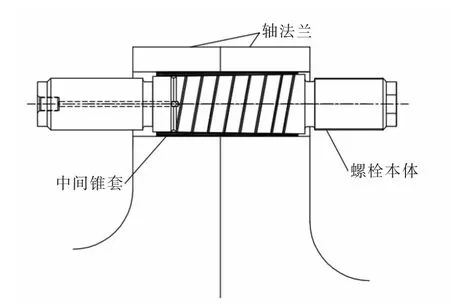

轴系液压拉伸螺栓是由螺栓本体、中间锥套及液压螺母组成,如图2所示。

图2 轴系液压拉伸螺栓的组成

螺栓本体其实是根双头螺柱,两端螺纹用于安装螺母,中部是轴向带斜度的圆锥体,锥体表面上有深约1 mm的半圆状油槽,油槽呈螺纹状分布在锥面上,油槽离锥体两端一定距离处又以圆环状封闭槽结束,螺栓轴线中心的一端有1个油孔。该油孔往螺栓中部延伸,并在螺栓中部又通过一个径向油孔与上述封闭圆环状油槽相接。

中间锥套是内部带锥度的筒套,筒套的长度比螺栓中部圆锥体稍短,而锥套内表面的锥度与螺栓本体的锥度相同。螺母则是径向带孔的圆螺母。

使用液压工具,在液压螺栓的小端拉伸螺栓,使螺栓涨开锥套,因轴系液压拉伸螺栓的螺栓本体和中间锥套带有相同锥度,锥套和螺栓孔之间产生过盈配合,完全消除锥套与螺孔之间的间隙。因为锥套与轴法兰螺孔之间的间隙初始值设为0.05~0.07 mm,锥套穿入轴法兰螺孔非常轻松,而胀紧的锥套与螺孔过盈配合后,每个螺栓承受均匀的载荷,不易受到过大的剪切力,使得轴系长期运转后也不会受到大的损伤。

螺母的紧固,则是利用工具通过液压力将螺栓在轴向上、在螺柱材料允许弹性变形的范围内拉伸后,将螺栓一端螺母扳紧。在撤消对螺栓的液压膨胀后,螺栓在轴向的弹性回复力作用下,使螺母有了一个相对的拉伸固力,螺母就这样上紧了。

螺栓拆卸时,螺栓上有锥度,很容易退出,随后锥套收缩,恢复到初始间隙值,取出锥套。这样大幅度降低了施工难度。

3 液压拉伸螺栓的相关设计

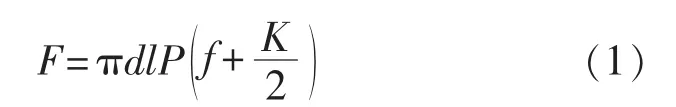

液压紧配螺栓的安装主要靠液压泵来完成,所以在设计时就必须考虑其安装工艺特性。由于安装拉伸时螺栓和中间锥套的锥部配合起始点难以有效确定,实际操作中螺栓的轴向拉伸量难以确定,所以目前液压紧配螺栓主要是以安装压力作为安装拉伸时的主要检测数据。安装压力的计算可根据材料力学中关于厚壁圆筒的计算公式以及圆锥面的过盈连接的工作原理和计算式(1)进行[2]。

式中:F——安装压力,MPa;

d——螺栓锥部配合面平均直径,mm;

l——螺栓与联轴器相配内孔的结合长度,mm;

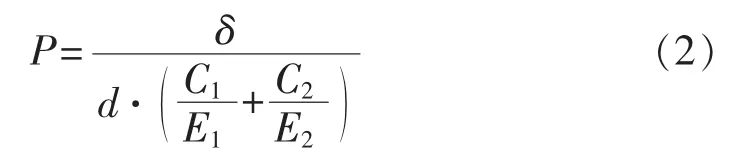

P——螺栓锥部配合面比压,由式(2)计算确定,MPa;

f——配合面摩擦因数;

K——配合面锥度,通常取1∶40~1∶50

式中:δ——间隙量和过盈量,mm;

C1——中间参数,由式(3)计算确定;

C2——中间参数,由式(4)计算确定;

E1——螺栓材料的弹性模量,MPa;

E2——锥套材料的弹性模量,MPa

式中:d1——液压紧配螺栓的最小直径,mm;

μ1——液压紧配螺栓和锥套之间的摩擦因数;

D0——锥套的最大直径,mm;

μ2——锥套和螺栓孔之间的摩擦因数

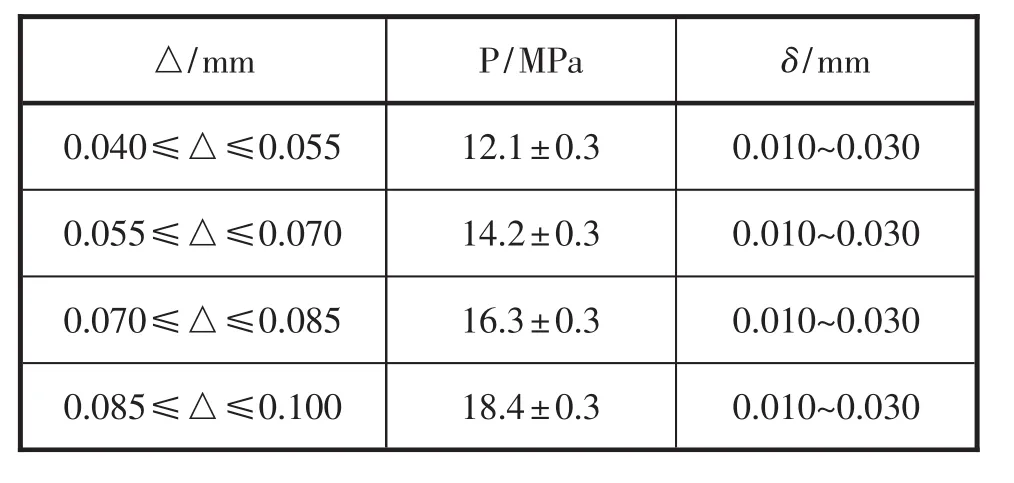

表1为某液压拉伸螺栓厂家推荐的相配间隙△,油压P及安装后轴套外径过盈量δ值。

表1 某液压拉伸螺栓厂家的使用推荐值

4 液压拉伸螺栓的相关施工工艺

4.1 轴系液压拉伸螺栓安装前准备工作

1)用清洁剂清洗轴系法兰处的螺孔,中间锥套内、外圆和拉紧螺栓锥面等配合部位应无油脂、杂物,然后在上述部件的配合面均匀涂抹适量的润滑油与防咬剂。

2)根据联轴节螺孔镗孔记录和相配之液压拉伸螺栓的中间锥套外圆的加工尺寸间的间隙确定相配之螺孔和紧配螺栓。然后根据螺栓加工厂家的资料,查找出螺栓的安装油压,以供使用。

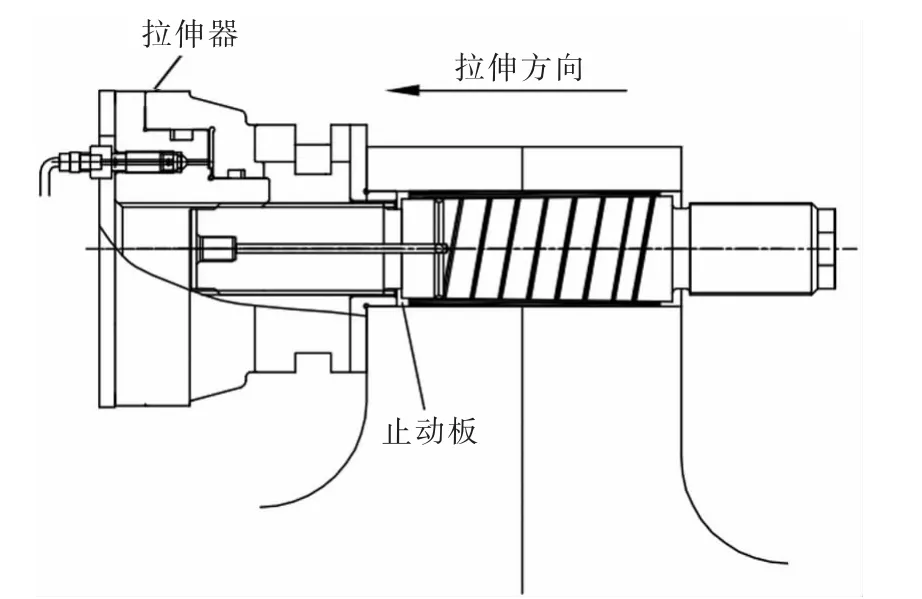

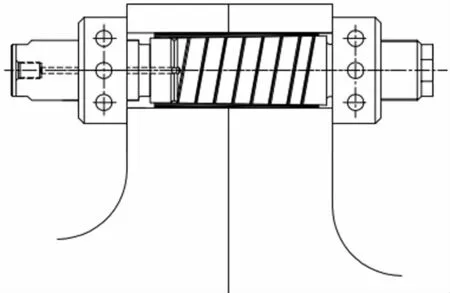

3)用手将螺栓本体套入中间锥套,到位后一并放入所配装的轴法兰螺孔中,如图3所示。

图3 螺栓本体套入中间锥套示意图

4)在中间锥套沿拉伸方向前端放入安装用的厚止动板,装上液压拉伸器,用于螺栓和锥套保持相对位置,如图4所示。

5)接通高压油泵与液压拉伸器的油路,拉紧螺栓。待轴向压力P到位后,拉伸过程结束,记录下此时对应的压力P值,拆卸液压拉伸器和制动板。

4.2 轴系液压拉伸螺栓的螺母预紧

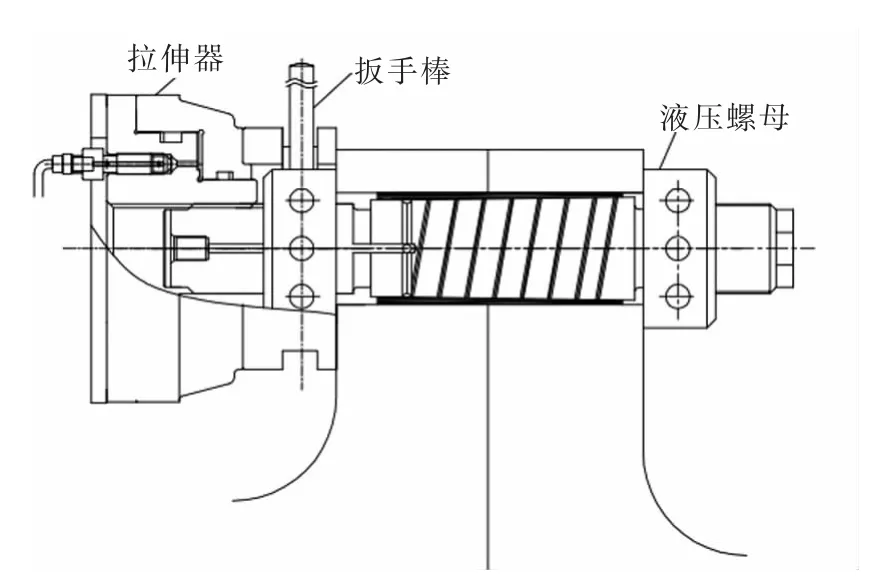

1)将液压螺母分别旋上螺栓的前、后端,用扳手棒旋紧,装上液压拉伸器,拉伸螺纹。待油压上升

图4 拉伸器安装示意图

至规定的预紧压力值P±10%(P值是液压螺栓生产厂家提供),旋紧螺母,如图5所示。

图5 螺母预紧示意图

2)拆掉液压拉伸器,螺母预紧工作结束,如图6所示。

图6 螺母预紧结束的液压拉伸螺栓示意图

为了使螺栓受力均匀,一般推荐采用对角线将螺母两两上紧。

4.3 轴系液压拉伸螺栓的拆卸

1)装上液压拉伸器拉伸螺栓,待油压上升至规定的预紧力(液压拉伸螺栓制作厂家提供),用扳手棒旋松螺母,并拆卸液压拉伸器,旋松螺母,使其与法兰左端面距离约2倍于螺栓的轴向推入量S,即λ=2 S。具体操作参见图5。

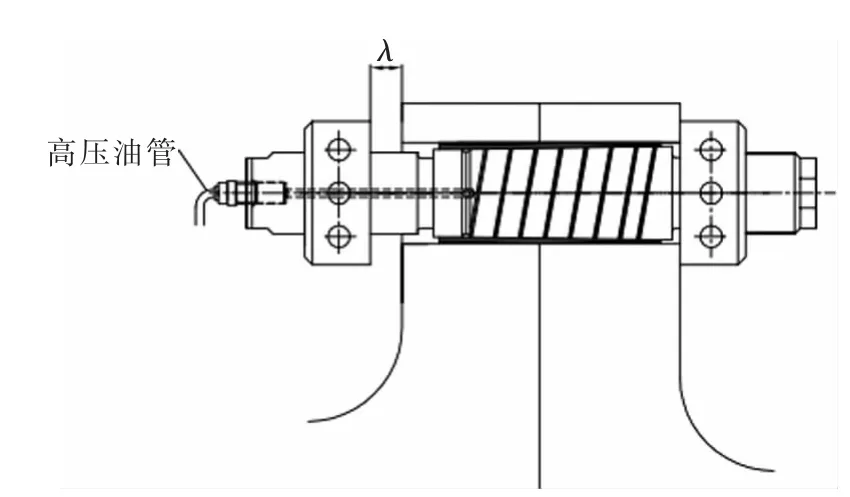

2)液压螺母松脱到位后,在拉伸螺栓的左端中部油孔处接入高压油路,如图7所示。

图7 接入高压油管的液压拉伸螺栓示意图

3)往螺栓左端中部螺孔中泵入高压油,待油压上升至一定值后,拉伸螺栓连同中间锥套就会与轴系法兰螺孔脱离。

4)拆卸高压油路,分别旋下左、右端螺母,取出中间锥套和拉伸螺栓。螺栓拆卸工作结束。

5 结语

与传统的铰制孔螺栓比较,液压拉伸螺栓使用的优胜之处是装拆方便,可重复使用,对孔以及螺栓本身不造成损伤。

虽然液压拉伸螺栓在工作情况下呈紧配状态,但在自由状态下,中间锥套的外径比配合孔的内径小的,故螺栓和锥套并不需要作任何额外的处理便可轻易放到孔里。整个装配过程,两个工人仅需要花约5 min便可轻松完成一套螺栓组件。拆卸时,两个工人也只需花几分钟即可拆卸完一套螺栓组件,对螺栓和孔均无任何损伤。

液压拉伸螺栓其固有的优点,可简化工厂的工艺。若能有效地推广使用这种新技术,有助于提高业内的生产效率和生产质量。