成品油船集管区甲板上翻强横梁的结构优化

2018-07-30周晓明

鲁 肃 邵 波 周晓明

(上海船舶研究设计院,上海 201203)

0 前言

近年来,随着国家石油贮备安全战略的实施,炼油业蓬勃发展,阿芙拉型大型成品油船的市场持续稳定增长。与原油船航线固定、货品单一、洗舱并不频繁的情况相比,成品油船所装成品油种类繁多,经常装卸不同品种的货油,因此洗舱频繁。而采用槽型舱壁,使得货舱内壁光滑便于洗舱,所以成为成品油船货舱设计的流行选择。

随着计算机大量数据计算处理能力的飞速提升以及船舶设计计算手段的不断更新和进步,使得槽型舱壁的结构强度分析更为方便快捷,因此,槽型舱壁在大型成品油船上应用成为流行趋势。但是,槽型舱壁成品油船大型化也衍生出了一些需要解决的特殊问题。

本文针对槽型舱壁成品油船集管区的甲板上翻强横梁和集油槽布置相互干涉的问题,进行了阐述和分析,并基于传统的结构解决方案,结合规范和石油公司规定,使用及布置要求,提出了新的结构优化方案。

1 设计依据

1.1 船级社规范要求

成品油船为保证洗舱方便,货舱区通常采用槽型舱壁设计。同理,为保证主甲板下表面光滑,不同于原油船的常规设计,甲板纵骨和甲板强横梁通常采用上翻的设计。

甲板上翻强横梁的腹板高度要满足《散货船和油船结构共同规范》(Common Structural Rules for Bulk Carriers and Oil Tankers-01 Jan 2015,CSR)的要求。

CSR规范要求任何情况下,主要支撑构件上有骨材开口且开口未封闭时,其腹板高度应不小于开口高度的2.5倍,同时要求腹板高度不小于0.10 lbdg-dt(lbdg-dt为甲板强横梁的有效弯曲跨距,单位为m)。

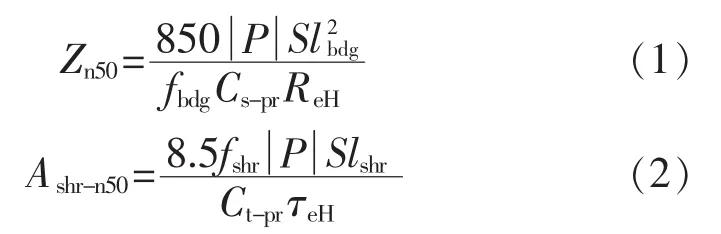

另外,CSR关于甲板上翻强横梁的剖面模数Zn50和剪切面积 Ashr-n50计算公式见式(1)~(2):

式中:P——设计压力,kN/m2;

S——主要支撑构件间距,m;

lbdg——有效弯曲跨距,m;

fbdg——系数,分别取值fbdg=12,对应CSR中定义的 OT-1、OT-2 和 OT-3 时设计载荷组合;fbdg=15时,对应CSR中定义的SEA-1设计载荷组合;

Cs-pr——许用弯曲应力系数,对于AC-S取为Cs-pr=0.70;对于 AC-SD 取为 Cs-pr=0.85;

ReH——材料最小屈服应力,N/mm2;

fshr——系数,fshr取0.5;

lshr——有效剪切跨距,m;

Ct-pr——许用剪应力系数,对于AC-S取为Ct-pr=0.70;对于 AC-SD 取为 Ct-pr=0.85;

τeH——剪切屈服应力,

1.2 石油公司国际海事论坛要求

石油公司国际海事论坛 (Oil Companies International Marine Forum,OCIMF)对于油船集管区及辅助设备布置的要求,体现在《油船集管区及辅助设备布置指南》(Recommendations for Oil Tanker Manifolds and Associated Equipment,Fourth Edition-August 1991,指南)中。

指南要求货油舱集管的中点布置在船舶总长的中点前后3 m范围内,且在集管区域以下布置集油槽,该油槽的最小深度要求为300 mm。

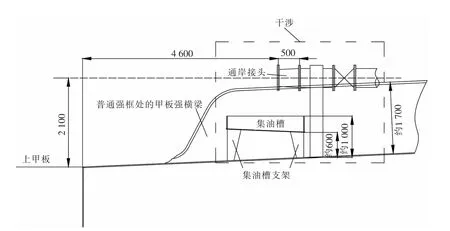

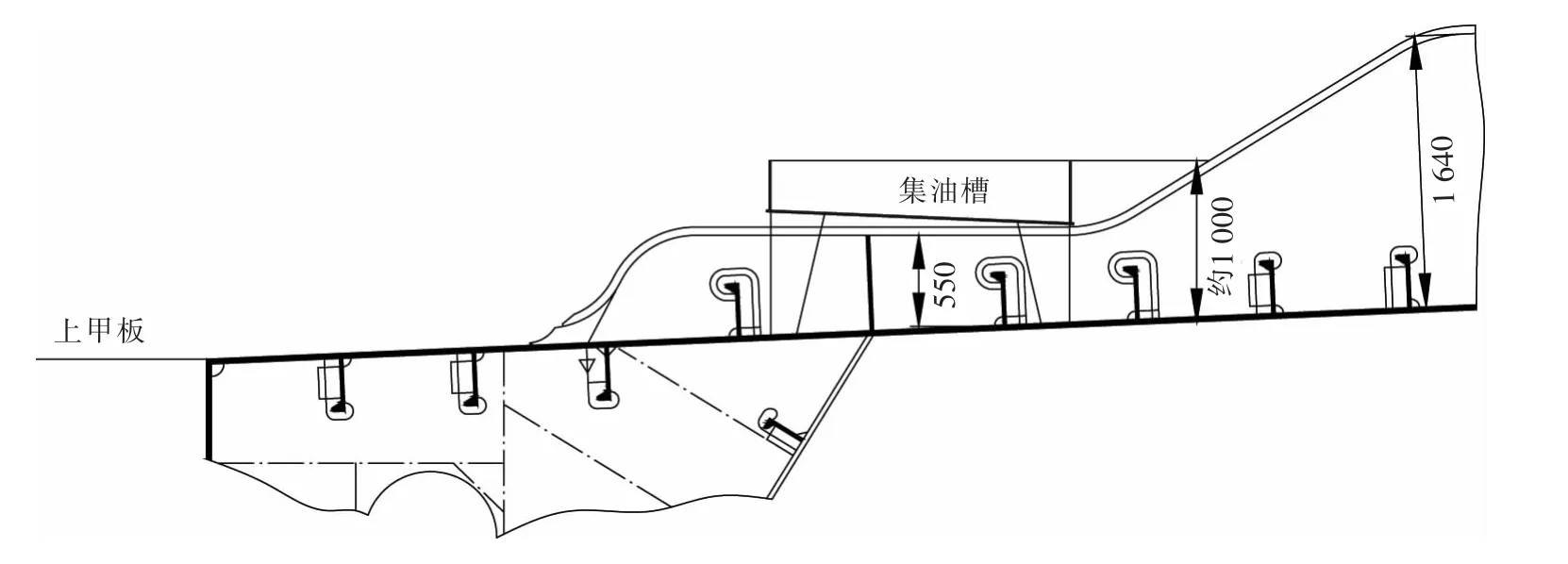

指南同时规定通岸接头法兰距甲板的高度不得高于2.1 m,且工作平台的布置要保证工作平台面与通岸接头法兰的中心线之间距离不小于900 mm(如图1所示)。

图1 典型的集管区剖视图

1.3 使用及布置要求

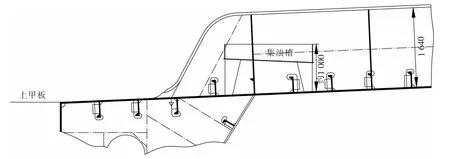

为方便工人操作,在集油槽的顶部,以格栅形式提供一个连续的工作平台。成品油船一般至少布置3组货油管系,2组燃料油管,2组蒸发汽回收管,典型平面布置如图2所示。由图2可见,该船整个集管区跨越了5档强框架。

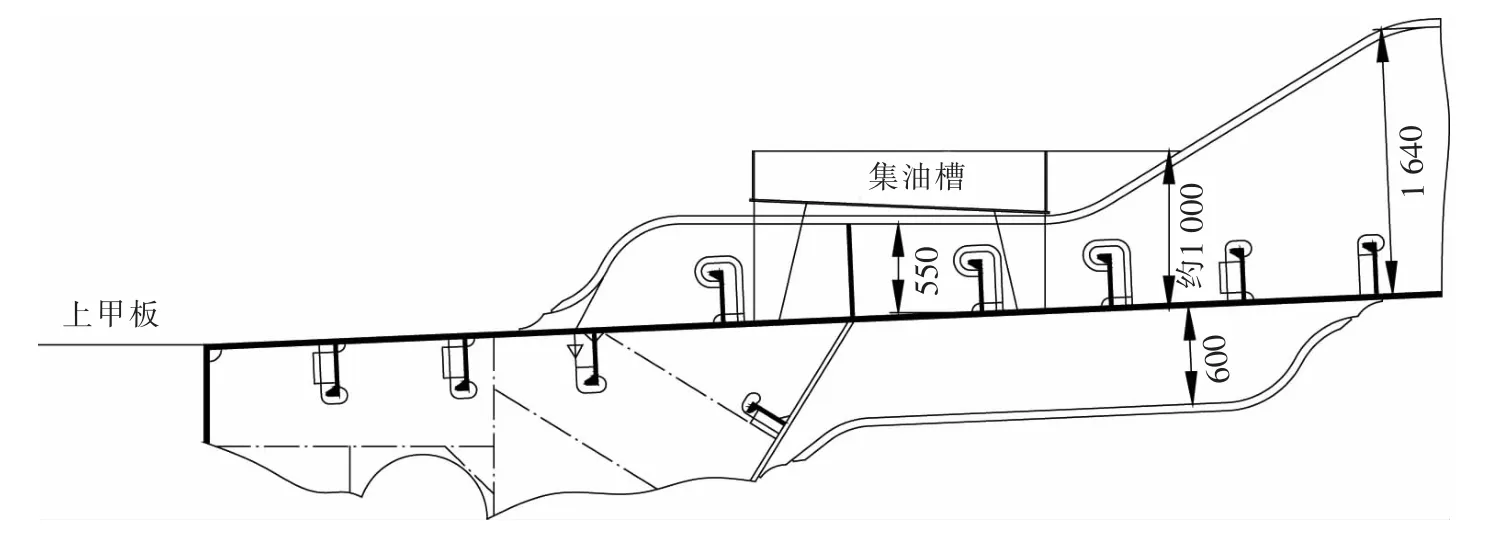

随着油船的大型化,CSR关于甲板强横梁的高度要求也相应增加。本文以一艘典型的船宽44 m的阿芙拉型成品油船为例,其甲板强横梁有效跨距达到16.4 m,相应强横梁腹板高度按规范要求至少需要1.64 m,连同强横梁面板厚度,高度将接近1.7 m。然而,如图3所示,一般集油槽底部靠船中位置低于靠舷侧位置50 mm左右,以便将集油槽收集的通岸接头处的漏油及时放泄。再考虑到梁拱和板厚影响,集油槽下表面和上甲板之间净距离将在600 mm左右。由图3可见,纵向连续的集油槽将与集管区甲板上翻强横梁形成干涉。

图3 集管区甲板强横梁和集油槽位置示意图

2 传统解决方案及基于SWOT分析法的优缺点分析

针对以上提出的干涉问题,一般有以下3种传统解决方案。

2.1 集油槽间断而保持甲板强横梁腹板高度不变

图4 集管区甲板上翻强横梁结构第一种方案

第一种方案为保证甲板强横梁结构连续,选择集油槽在甲板强横梁处间断,如图4所示。对于主船体结构没有影响,仅从舾装件着手解决问题,工艺上相对简单,保证了结构完整性,从强度上考虑是最为稳妥的解决方案。但是由于强横梁阻断了工作平台的纵向通行,从使用角度考虑,人员需要在集油槽之间转移时,必须先离开工作平台,通过甲板面以及步桥转移,不便于日常工作及维护。从建造角度考虑,由于每一段都要提供人员上下集油槽的通道,增加了舾装件的数量,使集管区原本就已拥挤的甲板面布置更加紧张。

2.2 局部降低强横梁腹板高度并增加其结构尺寸

第二种方案是保证集油槽连续,降低甲板强横梁腹板高度,如图5所示。其可行性可参见CSR规范:“当无法设置具有规范要求的腹板高度的主要支撑构件时,可以设置降低腹板高度的构件,该构件应具有与要求的主要支撑构件等同的惯性矩或变形。要求的等效惯性矩应基于满足普通钢剖面模数要求的等效剖面计算,该等效剖面由在构件跨中处的规范要求有效带板宽度和带板厚度、要求的构件腹板高度和厚度及足够的面板宽度和厚度组成。”

图5 集管区甲板上翻强横梁结构第二种方案

针对该船,由于净高限制在600 mm左右。满足规范关于甲板强横梁剖面模数和剪切面积的要求腹板和面板厚度均超过40 mm,但其提供的惯性矩仅为CSR要求等效惯性矩的26.3%,远远不满足规范要求;而超过40 mm的设计厚度已经非常大,很少应用在阿芙拉型油船上。由此可见,这种方案适用于尺度较小的(如50 000 DWT左右)成品油船,但对于阿芙拉型成品油船设计,已经不再适用。

2.3 局部降低强横梁腹板高度并在货油舱内补强

基于第二种方案不适用于阿芙拉型成品油船,由此衍生出第三种方案,即局部降低甲板上翻强横梁腹板高度至550 mm,在货舱内部相应位置,设置对其补强的局部甲板强横梁,如图6所示。该方案可以解决板厚过厚及惯性矩不够的问题。

但是由此也引发了新的问题:由于货舱内部布置了结构,需要设置相应的永久性检验通道,该通道须从上甲板直接进入。货舱内的局部强横梁及附属的永久检验通道,给洗舱和使用都带来极大不便,船东很难接受这样的设计,故该方案可行性有待商榷。

图6 集管区甲板上翻强横梁结构第三种方案

3 新优化方案可行性研究

3.1 新优化方案

上述三个方案均存在明显的弊端。需要用新思路找出解决问题的方法。考虑到通岸接头并未布置在甲板强横梁的正上方,提出了降低甲板强横梁高度至集油槽工作平台面附近,采用集油槽间断的新优化方案。

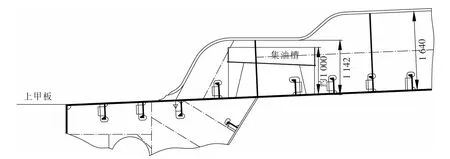

设置甲板强横梁腹板高度为1 142 mm(最低点),约为原高度的2/3,而比传统第二方案高一倍有余;同时,由于强横梁上表面和集油槽工作平台面基本在同一高度,保证工作人员纵向通行的方便,同时避免每一档强框架设置额外的人员上下集油槽的通道,简化了布置。另外,由于避免在货舱内设置结构,既保证货舱内部的光滑平整,又省去额外的永久性检验通道布置。新优化方案如图7所示,该方案兼顾了规范要求和石油公司要求与使用布置要求。

图7 集管区甲板上翻强横梁结构新优化方案

3.2 规范校核

针对新优化方案,进行了基于本文1.1所引的规范校核,优化后尺寸的强度满足规范关于剖面模数和剪切面积的要求。

对比原始尺寸,该尺寸的剖面积仅为原始尺寸的87%,每档强横梁节省的结构重量约为0.15 t。同时,该优化后尺寸也满足了规范其他要求,如最小净厚度和屈曲尺度比等要求。

但是,优化后所提供的惯性矩不满足CSR规范的要求,只有规范要求等效惯性矩的54.9%。规范同时列明:等效惯性矩也可以由具有与要求的构件相同的变形来说明。因此,需要进一步通过有限元来验证新优化方案中甲板强横梁的变形量是否满足要求。

3.3 有限元分析验证

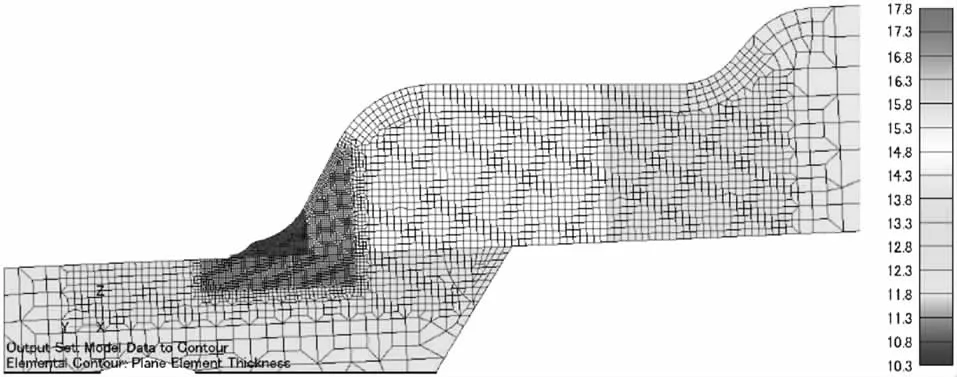

为验证该方案的强横梁端部应力水平和强横梁变形,基于CSR进行了有限元细模分析。有限元模型如图8所示。

图8 集管区甲板上翻强横梁有限元模型

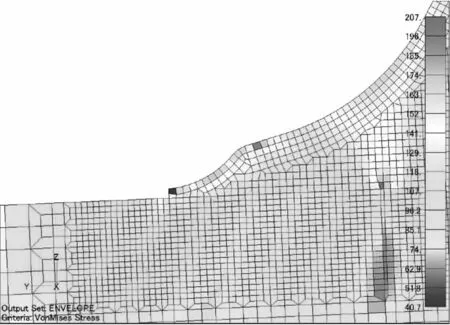

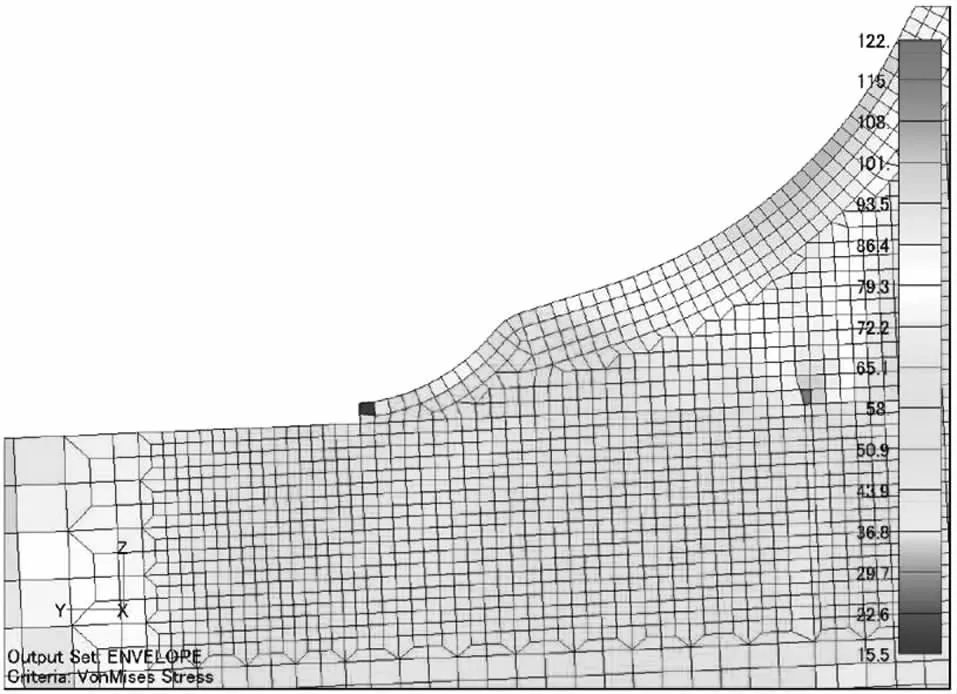

对应的最恶劣工况Von Mises应力的结果如图9和图10所示。

图9 最恶劣动工况(S+D)Von Mises应力图

图10 最恶劣静工况(S)Von Mises应力图

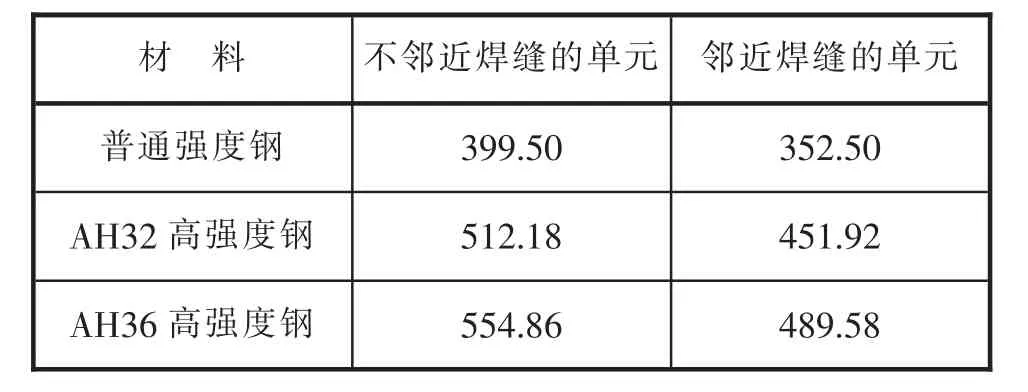

根据CSR规范,针对动工况(S+D),邻近焊缝的单元和不邻近焊缝的单元许用应力见表1。

表1 动工况(S+D)许用Von Mises应力 N/mm2

由图9可见,针对动工况(S+D),实际工况的最大Von Mises应力为207 N/mm2,在衡准范围内,满足规范要求。

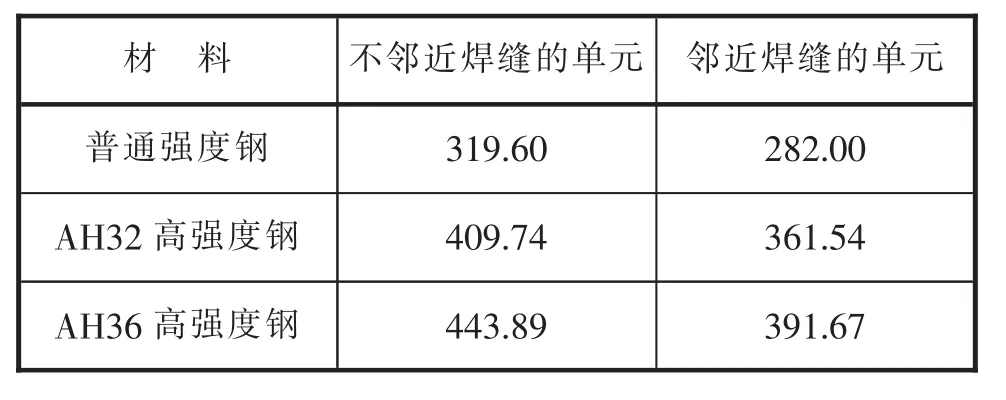

根据CSR规范,针对静工况(S),邻近焊缝的单元和不邻近焊缝的单元许用应力见表2。

表2 静工况(S)许用Von Mises应力 N/mm2

由图10可见,针对静工况(S),实际工况的最大Von Mises应力为122 N/mm2,在衡准范围内,满足规范要求。

同时,对于该新优化方案和传统第一种方案,在甲板强横梁跨距中点,各个工况的相对变形经对比几乎相同,相对变形差异最大仅为0.02%,因此认为新优化方案得到相同的相对变形,满足了规范关于变形相同的要求。相对变形差异最大工况的变形如表3所示。

表3 横梁跨距中点的相对变形

4 结语

本文针对成品油船尤其是阿芙拉型成品油船设计过程中,甲板上翻强横梁与集油槽的布置干涉问题,着重从使用的角度入手,在方便工作人员使用的前提下,考虑满足规范和石油公司要求,在结构上提出了一种新优化解决方案,比较好地解决了这种船型的布置干涉问题。实船建造使用后得到了船东和船厂的一致好评。

本文希望为同行在设计槽型舱壁成品油船的过程中,遇到类似问题时提供指导和帮助。